一种高界面强度的改性PAEK纤维导热复合材料及其制备方法与流程

本发明涉及热塑性复合材料领域,具体涉及一种高界面强度的改性paek纤维导热复合材料及其制备方法,应用于航天航空、军工和医疗器械等领域。

背景技术:

1、聚芳醚酮(简称paek)是一种全芳香族半结晶热塑性工程塑料,其分子链上含有刚性的苯环、柔顺的醚键及羰基,结构规整,具有良好的力学性能、耐化学腐蚀、抗疲劳及显著的热稳定性。近年来,因连续纤维增强paek热塑性复合材料具有高刚度、高热稳定性、耐化学腐蚀性、耐磨性、生物相容性等突出性能,有望成为结构材料和于植入性骨科材料,代替工艺成熟的金属或热固性复合材料,广泛应用于航空航天、医疗、轨道交通等领域。

2、由于paek分子链呈刚性、非极性,熔融态下黏度高,其作为复合材料基体时,对纤维的浸润性较差并且结合力弱,这其中以表面活性极低的碳纤维、芳纶纤维、pbo纤维等为最,表现出内部孔隙率明显偏高、层间剪切强度(ilss)和弯曲强度明显偏低,当承受垂直于面板的力矩时,材料容易分层或发生其他形式的损伤、破坏。需要对纤维进行表面改性处理,可以解决粘接效果差的问题,提高复合材料层间剪切强度等性能。已知技术有两类,一是“活化”、二是“上浆”。活化改性是在纤维表面引入活性基团,创建和增加纤维与聚合物基体间化学键的数量,通过相互作用力提高复合材料的界面粘结强度和抗剪切强度。上浆改性是通过溶液或乳液涂层,使聚合物薄层附着到纤维表面,利用其能够同时与纤维和基体间产生强相互作用的特性,增强两者关联强度。

3、现有活化技术如电沉积处理、强酸处理及臭氧处理等。考虑在纤维表面产生尽量多的羟基和羧基等活性基团,产生尽量多的沟槽以便增加与基体间的接触面积,从而提高复合材料的力学强度;但这些方法的活化过程会大幅度纤维单丝强度,同时对环境有较大的影响,只能在实验室进行,无法工业化使用。现有活化技术如微波超声共处理、微波辐射及紫外光辐照等。对纤维单丝强度损伤较大,且损伤程度难以控制,同时这些方法只能在实验室进行,无法工业化使用。反应型上浆剂(表面接枝、偶联剂等)的反应速率低,且需通过搭配前面几种活化技术共同使用。涂层型上浆剂如pei、pi、paa、speek等,都是在纤维和树脂间创建化学键和氢键,依靠较弱的范德华力来可以提高基体对纤维的浸润性,但对界面相互作用的提升效果有限。

技术实现思路

1、为了解决paek与纤维之间界面作用较弱的技术问题,本发明提供一种高界面强度的改性paek纤维导热复合材料及其制备方法。本发明的改性paek复合材料具有较高的界面强度。

2、为了达到以上目的,本发明通过以下技术方案实现:

3、一种高界面强度的改性paek纤维导热复合材料的制备方法,包括如下步骤:

4、(1)对碳纤维材料进行表面处理,以去除上浆剂并提高表面活性和表面粗糙度,处理后得到预处理碳纤维;

5、(2)将所述预处理碳纤维浸入界面改性悬浮液中,取出后烘干,得到预制碳纤维;

6、其中所述界面改性悬浮液含有如下100%重量百分比物料:氟化聚醚酮酮(fpekk)0.5-5%、羟基化多壁碳纳米管0.01-0.15%、第一导热材料0-0.05%、余量为溶剂;

7、(3)将所述预制碳纤维与改性paek薄膜进行层叠后热压成型获得高界面强度的改性paek纤维导热复合材料;

8、其中所述改性paek薄膜包括如下100%重量百分比物料:paek树脂80-90%、羟基化多壁碳纳米管5-15%、第二导热材料0-5%。

9、进一步地,所述表面处理是先经过烧结去除碳纤维表面上浆剂,然后进行等离子体处理提高纤维表面活性和表面粗糙度;

10、所述烧结处理的过程是:在250-420℃的温度以及负压1-3kpa环境下烧结8-16h;通过高温分解,去除碳纤维表面原有的热固性上浆剂。这些热固性上浆剂一般为环氧树脂类,是纤维在生产中必须要进行工序,否则会在纤维绕卷时产生毛丝,严重会出现纤维断纤影响力学强度。这类上浆剂若不去除,将严重影响碳纤维和paek复合的效果和质量。因这类上浆剂在复合材料成型的高温环境下会发生分解并且形成气体焦油挥发,同时由于叠层材料较为密实,大量的气体焦油无法及时有效排出,会阻碍paek熔体与碳纤维的浸润连接并形成收缩孔洞,降低复合材料的力学强度和导热性能;其随着复合材料厚度的增加,对性能质量的影响呈现急剧上升趋势。

11、再进一步地,所述烧结处理的过程是:在负压1-3kpa环境下,先在250-320℃下烧结6-12h,然后升温至350-420℃下烧结2-4h。对高温处理进行程序分段有效控制,先在250-320℃处理6-12h,环氧上浆剂在200℃左右开始分解挥发,在250-320℃大量分解挥发,较长时间的处理去除率可达到80%左右;同时进行负压1-3kpa操作,可及时有效的将分解挥发吸出,适当的处理温度和负压环境,利于提高处理效果和抑制碳纤维表面氧化损伤,降低对碳纤维强度的影响;然后在350-420℃处理2-4h,通过提高处理温度,快速分解去除碳纤维表面残留的环氧上浆剂,较短的处理时间和负压环境有利于抑制碳纤维表面的氧化反应,降低对碳纤维强度的不利影响。进行单层或者多层叠加一起高温处理,效果质量一致。若与建议的参数区间相差较大,将不利于高温分解过程的有效控制。如果高温分解的温度偏低或时间偏短,则无法彻底去除原有的上浆剂,残留部分同样会影响复合材料性能质量;如果高温分解的温度过高或时间过长,则部分碳纤维表面会出现氧化损伤,碳纤维表面沟壑变小,单丝强度会出现明显下降,同时也会影响复合材料浸润复合效果,力学强度大幅下降。

12、进一步地,所述等离子体处理是在等离子体激发频率40khz的真空等离子处理装置中进行,处理时的功率500-4000w,处理时使用的气体为氮气或者氦气,处理时气体流量50-300l/min,处理时间3-10min。等离子体处理可以将碳纤维(cf)表面原有的化学键断裂,与等离子体中的自由基发生反应,形成网状的交联结构,从而提高cf表面活性;同时具有刻蚀作用,将cf表面变“粗糙”,形成许多微细坑洼、沟壑,增大了cf表面的比表面积,可提高与paek的浸润效果和质量,从而提高力学性能和热量传递效率。虽然等离子体处理对cf表面有轻微的损伤,使cf的力学性能略有降低,但是此方法是目前工业化生产最有效、最便捷的改性处理方法。

13、进一步地,所述碳纤维材料为碳纤维编织布,包括平纹、斜纹、缎纹及单向等编织布形式,同时也包括聚丙烯腈基、沥青基、粘胶基等基体的碳纤维;

14、所述paek包括聚醚醚酮(peek)、聚醚酮酮(pekk)、聚醚酮(pek)、聚醚醚酮酮(peekk)、聚醚酮醚酮酮(pekekk)中的一种;

15、所述第一导热材料为石墨烯;所述第二导热材料为氧化硼和/或碳化硅;所述溶剂为dmf和/或dma。

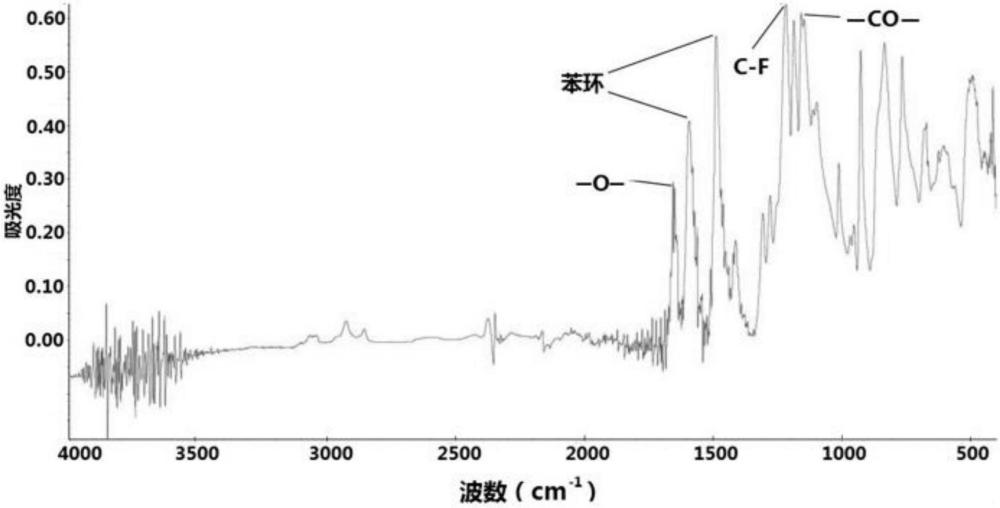

16、进一步地,所述氟化聚醚酮酮(fpekk)的化学结构如下:

17、

18、由4,4’-二氟二苯甲酮和六氟双酚a进行亲核缩聚得到,具体方法是:在常温下依次加入4,4’-二氟二苯甲酮、六氟双酚a、无水alcl3、n,n-二甲基吡咯烷酮、甲苯;在110-150℃的搅拌加热回流反应80-100min,会去除反应过程产生的水分;继续升温到160-190℃同时持续搅拌反应1-6h;然后降温至90-100℃同时持续搅拌,后得到粘稠状混合液;将混合液冷却后倒入丙酮、甲醇、去离子水及甲醇和去离子水混合溶液中进行沉淀得到聚合物,采用热甲醇和热去离子水交替多次洗涤聚合物,然后过滤干燥,得到产物氟化聚醚酮酮(fpekk);其中六氟双酚a与4,4’-二氟二苯甲酮的摩尔量比为100%-400%,无水alcl3的摩尔用量是单体4,4’-二氟二苯甲酮摩尔量的100%-300%倍,两种单体总重量占n,n-二甲基吡咯烷酮重量的10-20%,甲苯用量是n,n-二甲基吡咯烷酮重量的10-20%。fpekk与paek的化学结构高度相似,两者相容性极好;通过在fpekk聚合物分子主链中引入三氟甲基结构,使得fpekk呈现出线性非晶结构,分子对称性差,溶剂可进入分子链之间,易于溶解。

19、进一步地,所述改性paek薄膜的获得方法是:将配方量的paek树脂、羟基化多壁碳纳米管、第二导热材料混合均匀后进行双螺杆熔融共混后挤出得到改性peek粒子,其中paek树脂与第二导热材料的混合从双螺杆挤出机的主喂料口加入,羟基化多壁碳纳米管从双螺杆挤出机的侧喂料口加入;将所述改性peek粒子加入单螺杆挤出机经薄片模具挤出得到paek薄片熔体,后经多辊牵引拉伸得到要求规格的改性paek薄膜;所述双螺杆熔融共混的温度为350-400℃;所述单螺杆挤出机的加工温度为380-400℃,所述双向拉伸采用立式薄膜纵向拉伸机进行纵向拉伸,拉伸时辊的温度为200-280℃,拉伸倍率为1-1.2倍。

20、进一步地,所述预制碳纤维相较于所述预处理碳纤维增重0.5-1.5wt%,通过浸入时间来控制增重量,通过定时测量悬浮液的浓度来确定增重量;所述预制碳纤维与所述改性paek薄膜的重量比例为50%:50%~55%:45%。

21、进一步地,所述热压成型的步骤是:在热压模具的型腔板上先涂敷3-5次高温脱模剂,每次涂覆间隔5-10min,涂敷后进行铺层,将所述预制碳纤维和所述改性peak薄膜依次交错铺放,合模后在1mpa预压力下,先升温至300-350℃到达温度后保温20-60min,然后升温至380-400℃到达温度后停止加热,随后按照每5min增加1mpa进行加压至8-20mpa,待到温度显示自然冷却至240-280℃后,通过外置冷却装置进行快速急冷降温,降温速率约3-10℃/min,待温度降至140℃以下后脱模得到产品。涂敷的高温脱模剂风干后会在型腔板表面形成一层保护防粘膜,间隔5-10min涂敷是确保高温脱模剂可以完全风干,涂敷3-5次是形成多层膜,增强保护和防粘的效果;1mpa的预压力可以使预制碳纤维与改性paek薄膜的叠加更加密实且传热效率更高,同时也可以排出叠层空气,降低复合材料内部空隙的产生;先在300-350℃段加热可以提高模具温度的均匀性,从而提高改性paek薄膜整体熔融效果,使在后续的380-400℃段下模具各处温度都能均匀快速的达到380-400℃复合温度;停止加热后开始自然降温和加压按照1mpa/5min一次进行加压,多次小压力可以减弱改性paek薄膜熔体对碳纤维的高速冲击,降低碳纤维层出现滑移、褶皱的概率,同时多次加压可以使改性paek薄膜熔体充分的浸润预制碳纤维,提高浸润的质量,使得复合材料内部的空隙明显降低,改性peak薄膜与预制碳纤维的界面粘接强度明显增加;后续压力达到8-20mpa后停止加热使其自然冷却(保持自然降温状态),待温度下降到240-280℃时,此温度区间为paek材料的结晶区间,保持复合材料在此区间内较长时间可提高改性paek的结晶度,从而提高paek纤维复合材料的力学强度;后续急冷快速降低到140℃以下脱模,为快速降低到玻璃化转变温度以下,可以限制paek分子链的移动,降低出现变形、翘曲等缺陷,同时也可以降低因碳纤维和paek材料收缩不一致而产生的内应力,提高复合材料整体的力学强度。

22、本发明另一方面提供由上述制备方法获得的高界面强度的改性paek纤维导热复合材料。

23、有益技术效果:

24、(1)本发明采用特殊的碳纤维去浆处理工艺,可以快速有效的去除cf表面残留的环氧上浆剂,负压环境设计有利于抑制cf表面的氧化反应,降低对碳纤维丝强度的影响;然后采用等离子体表面处理活化碳纤维得到预处理碳纤维;

25、采用本发明的氟化聚醚酮酮(fpekk)作为上浆剂配置成界面改性悬浮液浸润预处理碳纤维,fpekk分子主链上三氟甲基基团的氟-碳键与纤维表面的羧基或者羟基形成大量的h-f共价键,由于这类共价键间的作用力要远远大于氢键的作用力,因此fpekk与碳纤维间能够形成相互作用力极高的界面力,界面粘结强度将远远大于采用speek、pei等上浆剂;另外羟基化多壁碳纳米管上的羧基和表面活性极好石墨烯同样会与三氟甲基基团形成h-f共价键而产生相互作用,提高层间作用强度;而界面改性悬浮液的先行配制能够使得导热材料均匀分布在fpeek上,碳纤维浸润后,携带导热材料的fpeek与碳纤维结合后由于粒子的凸点效应增加了碳纤维的表面粗糙度,使得后续与薄膜层压能够增加与基体材料的接触面积,使得cf/paek复合材料的界面强度显著增加;

26、(2)本发明采用特殊的制备方法,制得具有高界面强度和高导热率的cf/paek热塑性复合材料,弯曲强度达到950-1100mpa,压缩强度达到600-730mpa,层间剪切强度达到80-100mpa,纵横剪切强度达到140-170mpa,i型断裂剪切韧性达到2000-3100j/m2,导热率达到3-10w/m·k。

- 还没有人留言评论。精彩留言会获得点赞!