一种用于橡胶的硫化物活性剂及其制备方法与流程

本发明涉及硫化物活性剂,更具体地说,本发明涉及一种用于橡胶的硫化物活性剂及其制备方法。

背景技术:

1、氧化锌是工业上经常使用的硫化物活性剂;氧化锌不仅能够加快硫化速度,还可以提升橡胶的交联密度,进而起到补强的作用;为提升氧化锌在橡胶中的使用性能,氧化锌现在使用较多的主要是纳米氧化锌,其颗粒细,活性高,在橡胶行业用量非常大。

2、专利(cn113429633b)公开了一种橡胶硫化活性剂及其制备方法,具体涉及硫化活性剂技术领域,包括:氧化锌、硬脂酸、新戊二醇、复合改性剂和去离子水。本发明可有效提高橡胶硫化活性剂中的耐酸碱性能和耐高温性能,同时提高橡胶硫化活性剂的分散性能,橡胶硫化活性剂使用过程中的功效发挥效果更佳,用量较小,可有效避免团聚残留,节约材料和成本;配方中的碳纳米纤维在橡胶硫化活性剂中形成纤维骨架,橡胶硫化活性剂以纤维骨架为基础进行快速扩散,可有效加强橡胶硫化活性剂在橡胶中的高分散性能和稳定性;复合改性剂对橡胶硫化活性剂进行复合改性处理,可进一步加强橡胶硫化活性剂在橡胶中的高分散性能、耐高温性能和耐酸碱性能。

3、上述专利文献中的橡胶硫化活性剂,使用了大量其他物质来辅助氧化锌进行工作,制备过程较为复杂,且原料成本较高。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种用于橡胶的硫化物活性剂及其制备方法。

2、一种用于橡胶的硫化物活性剂,原料按照重量百分比计算包括:14.5~15.3%的2-甲基咪唑、18.6~19.2%的均苯三甲酸、2.3~2.5%的硅烷偶联剂kh550,其余为六水硝酸锌;另外原料中还包括有机溶剂a和有机溶剂b。

3、进一步的,所述有机溶剂a为甲醇溶液,所述有机溶剂b为n,n-二甲基甲酰胺和乙二醇按照体积比1∶1复配制成。

4、进一步的,所述六水硝酸锌与有机溶剂a的重量比为1∶16~24;所述六水硝酸锌与有机溶剂b的重量比为1∶32~48。

5、进一步的,一种用于橡胶的硫化物活性剂,原料按照重量百分比计算包括:14.7~15.1%的2-甲基咪唑、18.8~19.0%的均苯三甲酸、2.35~2.45%的硅烷偶联剂kh550,其余为六水硝酸锌;另外六水硝酸锌与有机溶剂a的重量比为1∶18~22;六水硝酸锌与有机溶剂b的重量比为1∶36~44。

6、进一步的,一种用于橡胶的硫化物活性剂,原料按照重量百分比计算包括:14.9~15.3%的2-甲基咪唑、18.9~19.2%的均苯三甲酸、2.4~2.5%的硅烷偶联剂kh550,其余为六水硝酸锌;另外六水硝酸锌与有机溶剂a的重量比为1∶20~24;六水硝酸锌与有机溶剂b的重量比为1∶40~48。

7、进一步的,一种用于橡胶的硫化物活性剂,原料按照重量百分比计算包括:14.9%的2-甲基咪唑、18.9%的均苯三甲酸、2.4%的硅烷偶联剂kh550,其余为六水硝酸锌;另外六水硝酸锌与有机溶剂a的重量比为1∶20;六水硝酸锌与有机溶剂b的重量比为1∶40。

8、一种用于橡胶的硫化物活性剂的制备方法,具体制备步骤如下:

9、步骤一:称取2-甲基咪唑、均苯三甲酸、硅烷偶联剂kh550、六水硝酸锌、有机溶剂a和有机溶剂b;

10、步骤二:将步骤一中的2-甲基咪唑和七分之三重量份的六水硝酸锌共同加入到有机溶剂a中,超声处理20~30分钟,再加入步骤一中二分之一重量份的硅烷偶联剂kh550,继续超声处理10~20分钟,置于阴暗处老化23~25h,离心收集得到的沉淀物并洗涤处理;将沉淀物进行烘干处理,得到物料a;对五分之四重量份的物料a进行煅烧处理,收集煅烧后的物料b;

11、步骤三:将步骤一中的均苯三甲酸和剩余的六水硝酸锌共同加入到有机溶剂b中,超声处理10~20分钟,在155~165℃条件下反应7~9h,再加入步骤一中剩余的硅烷偶联剂kh550,继续超声处理30~40分钟,离心收集得到的沉淀物并洗涤处理;将沉淀物进行烘干处理,得到物料c;对五分之四重量份的物料c进行煅烧处理,收集煅烧后的物料d;

12、步骤四:将步骤二中的物料b、物料d、剩余的物料a和剩余的物料c进行共混处理,得到用于橡胶的硫化物活性剂。

13、进一步的,在步骤二中,超声处理的功率为400~600w,超声处理的频率为1.4~1.6mhz,使用甲醇溶液进行洗涤处理,在烘箱中于55~65℃干燥11~13小时,煅烧温度为430~470℃,煅烧1.5~2.5小时。

14、进一步的,在步骤三中,超声处理的功率为600~800w,超声处理的频率为30~50khz,使用乙醇进行洗涤处理,在烘箱中于55~65℃干燥11~13小时,煅烧温度为430~470℃,煅烧1.5~2.5小时。

15、进一步的,在步骤二中,超声处理的功率为500w,超声处理的频率为1.5mhz,使用甲醇溶液进行洗涤处理,在烘箱中于60℃干燥12小时,煅烧温度为450℃,煅烧2.0小时;在步骤三中,超声处理的功率为700w,超声处理的频率为40khz,使用乙醇进行洗涤处理,在烘箱中于60℃干燥12小时,煅烧温度为450℃,煅烧2.0小时。

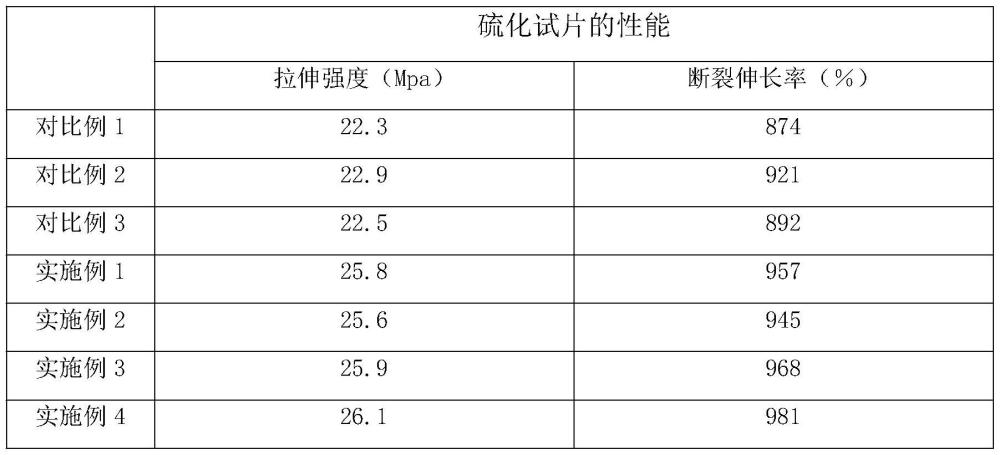

16、本发明的技术效果和优点:

17、1、采用本发明的技术方案,本发明的用于橡胶的硫化物活性剂,有效保证对橡胶的硫化处理效果,原料配方较为简单,制备过程也较为简单,且原料成本不高,可有效降低橡胶硫化活性剂的生产成本;未煅烧前的金属锌有机框架式材料前驱体的微观结构表现为一个形状规整,表面光滑的正十二面体结构;而煅烧后形成的正十二面体形的纳米氧化锌呈现出一个向内坍陷的正十二面体构型,与金属锌有机框架式材料相比,正十二面体形的纳米氧化锌具有更小的晶体尺寸,正十二面体形的纳米氧化锌具有较大的比表面积,生长过程中暴露的高催化活性晶面,可有效提高硫化物活性剂的催化活性;未煅烧前的金属锌有机框架式材料前驱体呈现出由许多片段堆叠形成的花状结构;而煅烧后形成的花状构型的纳米氧化锌呈现出一个由纳米颗粒团簇堆叠形成的花状构型;正十二面体形与花状结构的纳米氧化锌具有更大的比表面积以及孔径分布,可有效提高硫化物活性剂的催化活性;硫化物活性剂中包含正十二面体形的纳米氧化锌、花状构型的纳米氧化锌、正十二面体形的纳米氧化锌的金属锌有机框架式前驱体、花状构型的纳米氧化锌的金属锌有机框架式前驱体,使得硫化物活性剂中包含多种无机纳米氧化锌和多种金属锌有机框架式材料,实现硫化物活性剂中的复合氧化锌使用,可有效降低配方中锌的含量,减少锌对环境的污染;

18、2、本发明中,对六水硝酸锌与2-甲基咪唑进行超声反应处理,并加入硅烷偶联剂kh550,再进行老化反应处理,可有效制得正十二面体形的纳米氧化锌的金属锌有机框架式前驱体,再经过煅烧处理,可有效制得正十二面体形的纳米氧化锌,同时留存部分正十二面体形的纳米氧化锌的金属锌有机框架式前驱体,可有效保证后续硫化物活性剂的多样性;将均苯三甲酸和六水硝酸锌进行超声处理后在高温下反应处理,可有效制得花状构型的纳米氧化锌的金属锌有机框架式前驱体,然后加入硅烷偶联剂kh550,保证硅烷偶联剂kh550对花状构型的纳米氧化锌的金属锌有机框架式前驱体的表面改性处理,再进行煅烧处理,得到花状构型的纳米氧化锌,同时留存部分表面改性后的花状构型的纳米氧化锌的金属锌有机框架式前驱体,可进一步保证后续硫化物活性剂的多样性;将物料b、物料d、剩余的物料a和剩余的物料c进行共混处理,得到用于橡胶的硫化物活性剂。

- 还没有人留言评论。精彩留言会获得点赞!