一种环氧树脂增韧剂及其制备方法与流程

本发明属于环氧树脂,具体涉及一种环氧树脂增韧剂及其制备方法。

背景技术:

1、以环氧树脂为代表的热固性树脂,由于具有优异的耐热性、机械强度、电绝缘特性、粘接性而被广泛用作粘合剂、电气材料和绝缘材料等。但是,环氧树脂经固化后韧性不足,抗冲击能力和抗剪切能力较差,容易发生脆裂而脱粘的问题。因此,如何提升环氧树脂的抗冲击能力和抗剪切能力是本领域的研究重点。

2、目前主要的增韧改性方法是在环氧树脂体系中添加反应型液体橡胶、非反应型液体橡胶,以提升环氧树脂的抗冲击能力和抗剪切能力。其中,反应型液态橡胶在加入环氧树脂体系后,在固化过程中需要经过相分离的过程,相分离的效果由环氧树脂的种类、固化条件、固化速度、固化剂的种类等不同而有不同的效果,且部分反应型橡胶溶解,没有参与环氧树脂的固化,残留于固化后的环氧树脂中,难以最大限度地发挥出增韧作用,甚至导致体系的玻璃化转变温度降低,使得环氧树脂制品的品质降低。而非反应型橡胶加入环氧树脂体系后不参与环氧树脂的固化反应,只是在环氧树脂固化的过程中形成液体橡胶的微液分散相,虽然对体系的韧性有所改善,但会明显降低体系的玻璃化温度、强度等性能。所以,采用液体橡胶增韧环氧,无论反应与否,都会对体系的玻璃化转变温度,强度等造成较大影响。

3、为了在增韧的同时降低对体系的玻璃化温度的影响,现阶段,大多利用核壳聚合物来提高环氧树脂体系的抗冲击、抗剪切能力。现有的核壳聚合物主要通过乳液聚合的方式制备,再通过破乳、脱水烘干等流程形成干性粉末,然后,加入适量溶剂润湿粉体加入到环氧树脂中,通过密炼、加热、搅拌、研磨、负压脱溶剂等手段,将凝聚态的粉体均匀分布于整个环氧树脂体系中。上述增韧改性方法的生产过程流程长,加工成本贵,使用大量溶剂,对环境造成污染,同时,核壳聚合物容易发生沉淀或上浮而分离的问题,增韧效果不稳定。因此,如何提供一种生产工艺简便、生产成本低、环境友好且增韧效果优异的环氧树脂增韧剂,是本领域亟待解决的技术问题。

技术实现思路

1、本发明提供一种环氧树脂增韧剂,通过限定环氧树脂增韧剂的特定组分,能够显著提高环氧树脂增韧剂的增韧效果,并且该环氧树脂增韧剂的制备工艺简单,环境友好,生产成本低,有利于实现大批量生产,将该环氧树脂增韧剂应用于需要增韧的体系中,在保证体系的玻璃化转变温度的同时,还能够进一步提升体系的抗冲击性能和抗剪切性能。

2、本发明还提供一种环氧树脂增韧剂的制备方法,能够制得上述性能优异的环氧树脂增韧剂,且制备工艺简单,环境友好,生产成本低,有利于实现大批量生产。

3、本发明的第一方面,提供一种环氧树脂增韧剂,所述环氧树脂增韧剂的反应原料包括第一组分和第二组分;

4、所述第一组分至少包括二元胺、第一环氧基化合物,所述第二组分至少包括端异氰酸酯基液体橡胶。

5、如上所述的环氧树脂增韧剂,其中,所述第二组分还包括第二环氧基化合物、低分子量生胶、功能粉体、交联剂、助交联剂。

6、如上所述的环氧树脂增韧剂,其中,所述端异氰酸酯基液体橡胶的异氰酸酯基含量为0.5~15%,优选2~10%;和/或,

7、所述第一环氧基化合物的综合环氧值为0.1~1.0mol/100g;和/或,

8、所述低分子量生胶的数均分子量为1500~10000,软化点为10~100℃。

9、如上所述的环氧树脂增韧剂,其中,所述第一环氧基化合物、二元胺的质量比为100:(1~15);和/或,

10、所述端异氰酸酯基液体橡胶、第二环氧基化合物、低分子量生胶、功能粉体、交联剂、助交联剂的质量比为(30~75):(0~12):(0~35):(0~20):(0~3):(0~10)。

11、如上所述的环氧树脂增韧剂,其中,所述二元胺包括二乙基甲苯二胺、4,4'-二亚甲基-双(3-氯-2,6-二乙基苯胺)、二甲硫基甲苯二胺、1,3-丙二醇双(4-氨基苯甲酸酯)、4,4'-二亚甲基双(2-乙基)苯胺、3-氯-3'-乙基-4,4'-二氨基二苯甲烷、3,3'-二氯-4,4'-二氨基二苯甲烷、3,3'-二乙基-4,4'-二氨基二苯甲烷、4,4'-亚甲基双(2,6-二乙基苯胺)、4,4'-亚甲基-双-(2.6二异丙基苯胺)、4,4'-亚甲基-双(2-甲基-6-乙基苯胺)、4,4'-双仲丁胺基二苯基甲烷、1,4-双异仲基氨基苯、异氟尔酮二胺及其改性物中的至少一种;和/或,

12、所述端异氰酸酯基液体橡胶包括端异氰酸酯基聚丁二烯橡胶、端异氰酸酯基丁腈橡胶、端异氰酸酯基聚异戊二烯橡胶中的至少一种。

13、如上所述的环氧树脂增韧剂,其中,所述第二环氧基化合物包括(甲基)丙烯酸缩水甘油酯、烯丙基缩水甘油醚、(甲基)丙烯酸缩水甘油基烷基酯、端环氧聚丁二烯橡胶、端环氧丁腈橡胶、端环氧聚异戊二烯橡胶中的至少一种。

14、如上所述的环氧树脂增韧剂,其中,所述环氧树脂增韧剂通过包括以下的过程的方法制备得到:将第一组分和第二组分高剪切混合,初步形成微橡胶相粉体分散于第一环氧基化合物中,然后进行固化增强处理,得到环氧树脂增韧剂;

15、其中,所述高剪切混合的转速为10~8000r/min,所述固化增强处理的温度为20~170℃,时间为0.1~5h。

16、本发明的第二方面,提供一种第一方面所述的环氧树脂增韧剂的制备方法,包括以下步骤:

17、将至少包括二元胺、第一环氧化合物的原料混合,得到第一组分;

18、将至少包括端异氰酸酯基液体橡胶的原料混合,得到第二组分;

19、将第一组分和第二组分高剪切混合,初步形成微橡胶相粉体分散于第一环氧基化合物中,然后进行固化增强处理,得到环氧树脂增韧剂。

20、如上所述的制备方法,其中,将第一组分和第二组分高剪切混合后进行固化增强处理的具体过程包括:

21、对第二组分进行高剪切混合,得到第二混合料;

22、将第二混合料加入到处于搅拌状态下的第一组分中,持续搅拌,初步形成微橡胶相粉体均匀分散于第一环氧基化合物中,然后进行固化增强处理;

23、所述高剪切混合的转速为10~8000r/min,所述固化增强处理的温度为20~170℃,时间为0.1~5h。

24、如上所述的制备方法,其中,在端异氰酸酯基液体橡胶中同时加入第二环氧基化合物、低分子量生胶、功能粉体、交联剂、助交联剂,均匀混合后,并在氮气保护和避光条件下进行密炼处理,得到第二混合料;

25、其中,所述密炼处理的温度为20~100℃。

26、本发明的实施,至少具有以下有益效果:

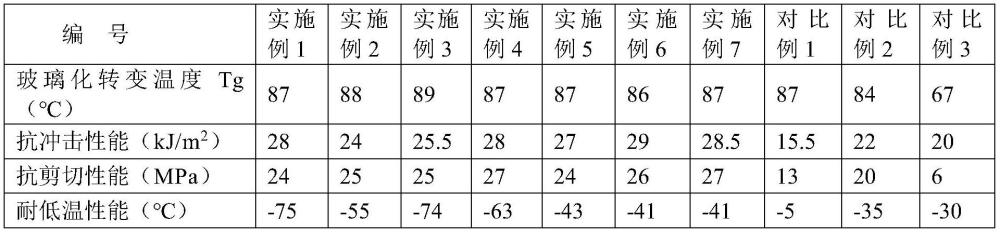

27、本发明提供的环氧树脂增韧剂,反应原料包括第一组分和第二组分,在应用该环氧树脂增韧剂时,将第一组分和第二组分高剪切混合形成微橡胶相粉体均匀分布于第一环氧基化合物中,然后进行固化增强处理,有利于得到增韧效果优异的环氧树脂增韧剂,并且该环氧树脂增韧剂的制备工艺简单,环境友好,生产成本低,有利于实现大批量生产,将该环氧树脂增韧剂应用于需要增韧的共混体系中,在保持体系的玻璃化转变温度的同时,还能够进一步提升体系的抗冲击性能和抗剪切性能。

28、本发明提供的环氧树脂增韧剂的制备方法,能够制得上述性能优异的环氧树脂增韧剂,且制备工艺简单,环境友好,生产成本低,有利于实现大批量生产。

- 还没有人留言评论。精彩留言会获得点赞!