基于金刚石填充的高导热环氧复合绝缘材料制备方法

本发明涉及绝缘材料,具体涉及一种基于金刚石填充的高导热环氧复合绝缘材料制备方法。

背景技术:

1、因环氧树脂固化物具有优良的绝缘、机械和化学稳定性,所以一直被作为电子器件封装、电工装备制等工艺中的主要绝缘材料进行使用。但随着电子器件朝向小型化、高集成密度化的迅猛发展,导致电子器件单位体积内所产生的热量急剧增加,而内部热量积累造成的温度陡升会加速环氧绝缘材料的老化失效。

2、现有研究表明,电子器件的运行寿命会随着温度的升高呈现指数级下降,继而严重影响电子器件运行的安全可靠性。因此急需开发出高导热的环氧绝缘材料,以加快器件内部热传导,降低器件内部积聚的热量,从而解决上述问题。

3、金刚石具有极高的热导率(1000~2000w/m·k)和极低的热膨胀系数(2×10-6k-1),因此微米级金刚石是极具应用价值的高导热无机填料。向环氧树脂中填充高导热的金刚石填料是增强材料热导率的有效方法。如公开号为cn 106752645a的中国专利公布了一种纳米金刚石散热节能环保的薄膜涂料,其制备的纳米金刚石散热涂料具备良好的散热与粘附性能。

4、但上述涂料中氧化石墨烯与纤维状碳粉的加入降低了所得薄膜的绝缘电阻,使其难以应用于高绝缘场景下的电子器件封装。同时,该散热涂料仅能够增强电子元器件的表面散热效果,仍无法根本解决电子器件内部热量积聚和传导困难的问题。

5、此外,金刚石作为环氧树脂导热增强填料时,也存在着填料沉降引发的绝缘材料性能劣化问题。一方面会引起材料工艺性能的劣化,即填料沉降聚集处复合材料的黏度会大幅增加。填料沉降造成的分散不均又会导致材料在成型过程中,各部位固化收缩应力的显著差异,极易引起材料的成型缺陷或应力开裂等。另一方面,由于树脂与填料介电常数的差异,树脂基体内填料的聚集还会导致材料表面电场分布的畸变。其中,填料与树脂基体界面处的电场分布更为集中,成为环氧材料的绝缘薄弱位点,进而增加了材料的绝缘失效风险。

6、为了克服上述缺陷,部分现有技术中,提出了通过改性填料表面而增强树脂基体与填料异质界面结合力,以促进无机填料在树脂基体内分散,从而抑制填料沉降的有效方法。如公开号为cn 107446308 a的中国专利公布了采用气相方法氧化加液相改性的纳米金刚石表面修饰技术,但因金刚石表面的化学惰性,使得其在表面改性过程中必须要借助强氧化剂或强酸强碱改性剂等,改性过程中产生的“三废”存在污染环境的问题。

7、因此,亟需提供一种基于金刚石填充的高导热环氧复合绝缘材料制备方法,以解决现有技术在制备金刚石填充环氧绝缘材料过程中需对金刚石进行表面改性所带来的环境污染问题,从而获得高导热性能的金刚石填充环氧复合绝缘材料。

技术实现思路

1、针对现有技术的不足,本发明提供了一种基于金刚石填充的高导热环氧复合绝缘材料制备方法,解决了现有技术中表面改性金刚石充填环氧绝缘材料时存在产生“三废”污染的技术问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:

3、本发明提供了一种基于金刚石填充的高导热环氧复合绝缘材料制备方法,所述方法包括:

4、按质量百分比计准备:15~20%的环氧树脂、8~12%的固化剂、0.1~0.12%的促进剂、20~30%的sio2、15~35%的硅微粉、5~20%的金刚石、1~10%的轻质碳酸钙和1~5%的硅灰石;

5、分别获取纯化后的金刚石、sio2、硅微粉、轻质碳酸钙和硅灰石;

6、有机相的获取:将环氧树脂、固化剂和部分促进剂置于反应釜内,加热匀速搅拌,获得混合均匀的有机相;

7、混合相的获取:将纯化后的sio2、硅微粉、轻质碳酸钙和硅灰石按设定投料顺序和速度依次加入反应釜中,加热匀速搅拌,获得混合均匀的混合相;

8、目标复合相的获取:向混合相内按设定速度加入纯化后的金刚石,加热匀速搅拌,获得混合均匀的复合相,并进行初次真空脱气,真空脱气完成后,向复合相内加入剩余促进剂,并进行二次真空脱气,获得目标复合相;

9、对目标复合相进行真空浇注后阶梯固化,脱模后获得目标产物。

10、进一步,所述分别获取纯化后的金刚石粉末、sio2粉末、硅微粉粉末、轻质碳酸钙粉末和硅灰石粉末,包括:

11、准备五个容器,每个容器内均设有乙醇和四氢呋喃混合溶液;

12、将金刚石、sio2、硅微粉、轻质碳酸钙、硅灰石分别静置于一个所述容器内;

13、对每个所述容器进行温度为60~80℃、时长为3~8h的冷凝回流,冷凝回流过程中对容器内的混合液进行转速为100~300rpm的匀速搅拌;回流结束后,进行固液相分离,并将分离物放在恒温烘箱中进行温度为60~150℃、时长为24~36h的持续干燥,直至分离物颗粒分明、不堆积和粘附;

14、获取纯化后的金刚石粉末、sio2粉末、硅微粉粉末、轻质碳酸钙粉末和硅灰石粉末。

15、进一步,所述将环氧树脂、固化剂和部分促进剂置于反应釜内,进行加热匀速搅拌,获得混合均匀的有机相,具体为:

16、将环氧树脂、固化剂和占所得目标产物总质量0.03%~0.06%的促进剂置于反应釜内,进行温度为60~100℃、转速为100~300rpm的加热匀速搅拌,获得混合均匀的有机相。

17、进一步,获得所述混合相过程中sio2、硅微粉、轻质碳酸钙和硅灰石的投料顺序具体为:轻质碳酸钙、sio2、硅微粉、硅灰石,且轻质碳酸钙、sio2、硅微粉、硅灰石的投料速率均为5~15g/min。

18、进一步,混合相和目标复合相的获取过程中,加热匀速搅拌的条件为:加热温度为50~70℃,搅拌转速为500~800rpm。

19、进一步,初次真空脱气和二次真空脱气的真空度均为0.08~0.1mpa,其中,初次真空脱气的脱气时长为0.5~1h,二次真空脱气的脱气时长为5~10min。

20、进一步,所述真空浇注的条件为:真空度为0.08~0.1mpa,真空浇注温度为60~100℃;所述阶梯固化具体为:60~100℃固化处理2~6h,然后80~140℃固化处理4~8h,最后100~160℃固化6~18h。

21、进一步,所述目标复合相的获取过程中金刚石的投料速率为2~6g/min。

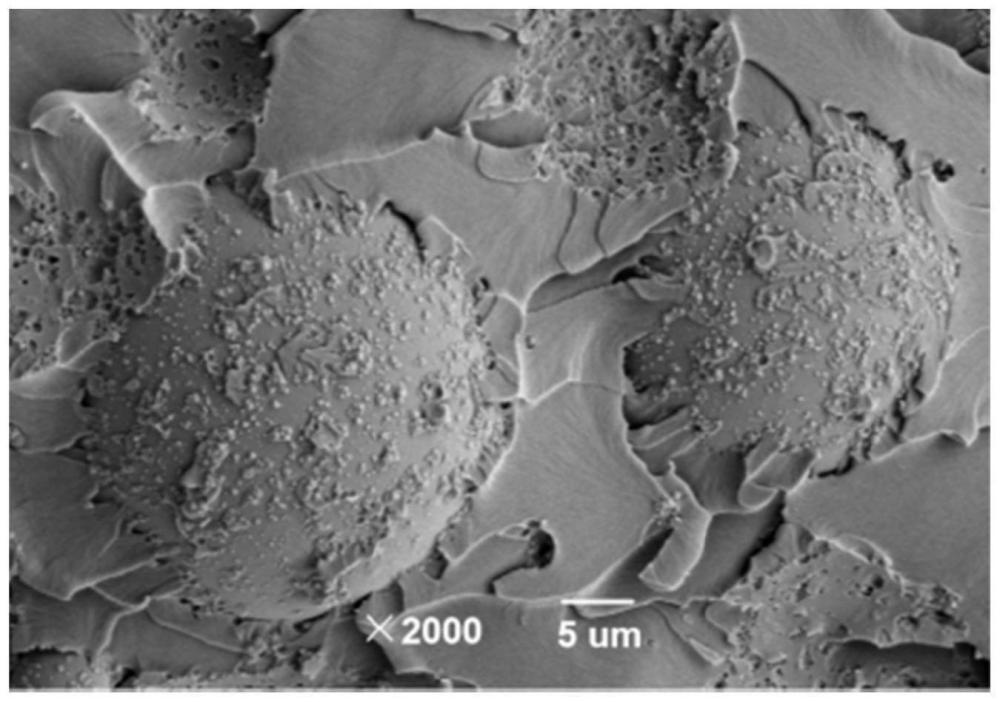

22、进一步,所述sio2、硅微粉和金刚石的平均粒径均为10~20um,轻质碳酸钙的平均粒径为3-6um,硅灰石的平均粒径为10~38um且长径比为10:1。

23、进一步,所述环氧树脂基体为缩水甘油醚类、缩水甘油酯、缩水甘油胺类、直链脂肪族类、脂环族类中的一种或几种;

24、所述固化剂为胺类固化剂、酸酐固化剂、潜伏性固化剂中的一种或几种;

25、所述促进剂为胺类、酚类、三氟化硼络合物类中的一种或几种。

26、本发明提供的一种基于金刚石填充的高导热环氧复合绝缘材料制备方法,与现有技术相比,具备以下有益效果:

27、本发明通过调控促进剂的催化活性与加料工序,以改变环氧树脂基体的交联固化反应速率与流变特性,同时结合多元异质填料复配的协同方法,有效提高了填料的堆积密度,并降低了树脂基体与高密度无机填料间的本征密度差,继而实现了对高密度金刚石在环氧树脂中沉降的抑制,使得所获环氧绝缘材料的绝缘、耐热、机械和导热等多维性能均有显著提升。

28、本发明选用的sio2、硅微粉、轻质碳酸钙和硅灰石作为无机增强填料,具有高密度、低吸油量的特性,可以在保证环氧材料工艺性能的基础上,改善多元异质填料在环氧树脂内的分散效果,避免了高电场强度下,因树脂内填料团聚造成的电场畸变问题,从而降低了环氧绝缘材料发生绝缘击穿的风险。

29、本发明并未对多元异质填料进行额外的表面有机化改性,不仅减少了因填料表面强酸、强碱和强氧化剂处理造成的环境污染等问题;同时,填料纯化、复配和复合材料制备工艺的简化,更易满足工业放大生产的要求,也极大提升了该技术手段的潜在应用价值。

- 还没有人留言评论。精彩留言会获得点赞!