一种回收全氟聚醚表面活性剂的方法及系统与流程

本发明涉及氟化工,具体涉及一种回收全氟聚醚表面活性剂的方法及系统。

背景技术:

1、全含氟表面活性剂是以氟碳链为非极性基团的表面活性剂,即以氟原子部分或全部取代碳氢链上的氢原子。一直以来,具有直链结构的含氟羧酸或含氟烷基磺酸类表面活性剂广泛地应用于含氟聚合物乳液聚合生产过程中,其代表性物质为含氟辛酸和含氟辛基磺酸。这一类含氟表面活性剂不易被大自然分解,容易在自然环境中富集,而且这一类物质已经被证明对人体有害。因此,这一类物质已逐渐被弃用。而含氟聚醚羧酸型表面活性剂分子主链含有醚键,醚键上的氧原子有助于含氟聚醚羧酸型表面活性剂的生物降解,能消除其在生物体内及自然环境中的残留,不会导致富集。同时,它还拥有不弱于含氟羧酸或含氟烷基磺酸的表面活性,故在近几年来获得了越来越多的关注。

2、目前,采用乳液聚合法制备聚四氟乙烯(ptfe)、聚偏氟乙烯(pvdf)、全氟乙烯丙烯共聚物(fep)工艺中,会使用全氟聚醚羧酸铵作为乳化剂,聚合结束后,在凝聚、洗涤操作中,全氟聚醚羧酸铵会集中到废水中,传统处理办法是:将废水中的杂质去除后,将水质处理至排放标准后直接排放,但是此举对水资源的利用极大不利,也增加了工业污水处理的压力,对环保不友好,也会导致生产成本增加等问题。尤其是对于内蒙古、甘肃这些矿产资源丰富适合发展氟化工的地区,水资源的充分利用尤其重要。全氟聚醚羧酸铵表面活性剂为低分子的聚合物,且具有极强的表面活性和发泡性能,加剧了其回收利用的难度。

3、现有技术中,如申请号为“cn201610413542.0”,名称为“一种回收水中碳氟表面活性剂的工艺”的专利申请,公开了一种全氟聚醚表面活性剂的回收方法,在磁性的材料表面覆盖层惰性包覆层,并在包覆层表面留下大量的可以反应基团,然后将氟碳链和聚乙二醇链嫁接在材料的表面,使这种材料不但能够分散在水中,同时可以有效地吸附富集氟碳表面活性剂。当材料吸附了大量表面活性剂后,利用磁场将材料从水中分离出来,经洗脱后回收氟碳表面活性剂,并将材料重新活化循环使用。该方法能够实现废水中氟碳表面活性剂的回收,但是废水无法再生,且使用的改性磁性材料,不适用于大规模生产中。又如申请号为“cn201410101864.2”,名称为“废气和废水中的全氟辛酸铵回收处理方法”的专利申请中,公开了废水中的全氟辛酸铵采用直接膜分离浓缩,酸化处理后精馏提纯,处理后的废水和废气满足环保排污标准。工艺流程简单,但是对于水资源的利用不充分,且加重了污水处理的压力。

技术实现思路

1、本发明的目的在于提供一种回收全氟聚醚表面活性剂的方法及系统,可以较大程度的回收可利用原料、减少对外排放,可明显降低生产ptfe、pvdf、fep过程中的生产成本和环保压力。

2、本发明通过下述技术方案实现:

3、一种回收全氟聚醚表面活性剂的方法,包括以下步骤:

4、s1、收集生产ptfe、pvdf、fep中反应釜中母液、冲洗树脂的废水,得到混合液a;

5、s2、将步骤s1中的混合液a进行超滤预处理,去除液体中0.1μm以上不溶性杂质,混合液b;

6、s3、再将步骤s2中混合液b进行膜分离浓缩处理,得到质量百分比为1-8%的全氟聚醚表面活性剂浓缩液a,浓缩液a中包括引发剂、添加剂;

7、s4、再将浓缩液a继续进行二级膜分离浓缩处理,得到质量百分比为13%以上的全氟聚醚表面活性剂浓缩液b;

8、s5、再向浓缩液b中加入无机酸进行酸化处理,置换出浓缩液b中的全氟聚醚羧,得到混合液c;

9、s6、待混合液c分层后,取下层的全氟聚醚羧酸溶液进行减压蒸馏,并去除水、盐及其他助剂;

10、s7、再对步骤s6中提纯后的全氟聚醚羧酸进行组分分析,根据聚合需求,对回收的全氟聚醚羧酸进行组分调整,循环投入氟聚合物乳液聚合体系中;

11、s8、将步骤s6中上层液体送至离子交换树脂塔中,对杂质离子进行吸附后,提纯至聚合水平后,返回生产ptfe、pvdf、fep的聚合反应系统中进行回收利用。

12、进一步的,步骤s1中,混合液a中含百分比浓度为0.3-1.5‰的全氟聚醚羧酸铵。

13、进一步的,步骤s5中,所述无机酸为硫酸,酸化处理调节ph值至4-5。

14、进一步的,步骤s6中,减压蒸馏的温度为80-90℃,压力为1500-2000pa。

15、进一步的,步骤s6中,减压蒸馏后,采用过滤精度为200-400目的四氟微滤膜对物流进行过滤,去除无机盐及其他杂质。

16、进一步的,步骤s7中,将提纯后的全氟聚醚羧酸进行色谱、酸度值测试,获取纯化后全氟聚醚羧酸的纯度、酸度值,对比生产ptfe、pvdf、fep时用的聚合乳化剂的指标,使用已知浓度的纯全氟聚醚羧酸对其进行组分调整,达标后再投入氟聚合物乳液聚合体系中。

17、进一步的,在所述步骤s8中,将步骤s6中上层液体送至离子交换树脂塔前,先使用koh溶液调节ph至中性,再通过离子交换树脂对杂质离子进行吸附后,电阻率≥0.5mω.cm,返回生产ptfe、pvdf、fep的聚合反应系统中进行回收利用。

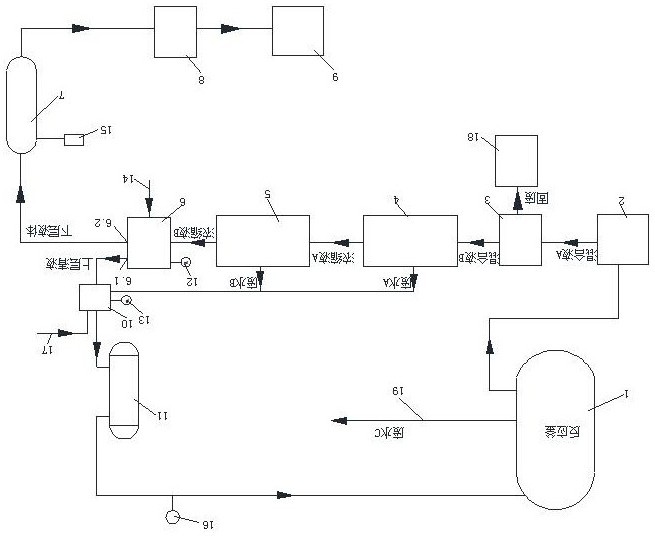

18、一种回收全氟聚醚表面活性剂的系统,包括反应釜,反应釜的下部通过管线依次连接集水槽、超滤装置、一级膜分离装置、二级膜分离装置,二级膜分离装置的浓缩液出口连接储罐ⅰ,所述储罐ⅰ上设有ph计ⅰ和酸液补充管线,所述一级膜分离装置、二级膜分离装置的上清液出口通过管线连接储罐ⅱ,储罐ⅰ的上出口通过管线连接储罐ⅱ;所述储罐ⅱ上设有碱液补充管线和ph计ⅱ,储罐ⅱ通过管线连接离子交换树脂塔,离子交换树脂塔的出液口再通过管线ⅰ连接反应釜,管线ⅰ上设有电导率仪,

19、所述储罐ⅰ的的下出口通过管线连接蒸馏釜的进液口,蒸馏釜的出口连接过滤装置,过滤装置再通过管线连接产品液储罐。

20、进一步的,所述过滤装置为过滤精度为200-400目的四氟微滤膜装置

21、本发明与现有技术相比,具有以下优点及有益效果:

22、一、本发明中,采用本回收全氟聚醚表面活性剂的系统,适用于生产ptfe、pvdf、fep过程中,可明显降低生产ptfe、pvdf、fep过程中的生产成本和环保压力。

23、二、本发明中,全氟聚醚羧酸铵的浓缩采取两级膜分离技术,膜浓缩装置采取大分子截留,小分子通过的机理将全氟聚醚羧酸铵分离浓缩,代替传统的蒸发浓缩,节约了能耗。

24、三、本发明中,提取全氟聚醚羧酸后的水相经提纯后,可返回到氟聚合物的后处理工序中,用于洗涤,实现了水资源的循环利用。

25、四、本方法与全氟辛酸铵的回收利用装置相似度较高,对于氟聚合物生产企业,不需要大规模更换设备即可以实现,节约成本。

技术特征:

1.一种回收全氟聚醚表面活性剂的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种回收全氟聚醚表面活性剂的方法,其特征在于:步骤s1中,混合液a中含百分比浓度为0.3-1.5‰的全氟聚醚羧酸铵。

3.根据权利要求1所述的一种回收全氟聚醚表面活性剂的方法,其特征在于:步骤s5中,所述无机酸为硫酸,酸化处理调节ph值至4-5。

4.根据权利要求1所述的一种回收全氟聚醚表面活性剂的方法,其特征在于:步骤s6中,减压蒸馏的温度为80-90℃,压力为1.5-2.0kpa。

5.根据权利要求4所述的一种回收全氟聚醚表面活性剂的方法,其特征在于:步骤s6中,减压蒸馏后,采用过滤精度为200-400目的四氟微滤膜对物流进行过滤,去除无机盐及其他杂质。

6.根据权利要求1所述的一种回收全氟聚醚表面活性剂的方法,其特征在于:步骤s7中,将提纯后的全氟聚醚羧酸进行色谱、酸度值测试,获取纯化后全氟聚醚羧酸的纯度、酸度值,对比生产ptfe、pvdf、fep时用的聚合乳化剂的指标,使用已知浓度的纯全氟聚醚羧酸对其进行组分调整,达标后再投入氟聚合物乳液聚合体系中。

7.根据权利要求1所述的一种回收全氟聚醚表面活性剂的方法,其特征在于:步骤s8中,将步骤s6中上层液体送至离子交换树脂塔前,先使用koh溶液调节ph至中性,再通过离子交换树脂对杂质离子进行吸附后,电阻率≥0.5mω.cm,返回生产ptfe、pvdf、fep的聚合反应系统中进行回收利用。

8.一种回收全氟聚醚表面活性剂的系统,其特征在于:包括反应釜,反应釜的下部通过管线依次连接集水槽、超滤装置、一级膜分离装置、二级膜分离装置,二级膜分离装置的浓缩液出口连接储罐ⅰ,所述储罐ⅰ上设有ph计ⅰ和酸液补充管线,所述一级膜分离装置、二级膜分离装置的上清液出口通过管线连接储罐ⅱ,储罐ⅰ的上出口通过管线连接储罐ⅱ;所述储罐ⅱ上设有碱液补充管线和ph计ⅱ,储罐ⅱ通过管线连接离子交换树脂塔,离子交换树脂塔的出液口再通过管线ⅰ连接反应釜,管线ⅰ上设有电导率仪,

9.根据权利要求1所述的一种回收全氟聚醚表面活性剂的系统,其特征在于:所述过滤装置为过滤精度为200-400目的四氟微滤膜装置。

技术总结

本发明公开了一种回收全氟聚醚表面活性剂的方法及系统,涉及氟化工技术领域,包括以下步骤:收集生产PTFE、PVDF、FEP中反应釜中母液、冲洗树脂的废水;再进行超滤预处理,去除液体中不溶性杂质;再进行两级膜分离浓缩处理;再加入无机酸进行酸化处理;待混合液分层后,取下层的全氟聚醚羧酸溶液进行减压蒸馏,并去除水、盐及其他助剂;再对提纯后的全氟聚醚羧酸进行组分分析,根据聚合需求,对回收的全氟聚醚羧酸进行组分调整,再循环投入氟聚合物乳液聚合体系中;再吸附去除上层液体中的杂质离子,再提纯至聚合水平后,返回聚合反应系统中回收再利用,可以较大程度的回收可利用原料、减少对外排放,可明显降低生产PTFE、PVDF、FEP过程中的成本和环保压力。

技术研发人员:张秀兰,刘皓

受保护的技术使用者:成都晨光博达新材料股份有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!