一种可溶热致液晶聚芳酯纤维复合材料的制备方法与流程

本发明属于热致液晶聚芳酯的制备方法,特别涉及一种可溶纤维复合材料的制备方法。

背景技术:

1、热致液晶聚芳酯是一类高性能液晶聚合物,其具备优异的热力学性能、高强高模以及耐腐蚀性等性能。因此,热致液晶聚芳酯可以在一些极端环境下使用,其在工程邻域,如航空航天、电子通信等领域已经取得了广泛应用。但是,由于热致性液晶聚合物通常为芳香族棒状结构,分子链分子堆砌紧密,且有序度高,其溶解性较差,这给结构表征和聚合机理的分析带来了较大的困难,制备出可溶的热致液晶聚芳酯对高性能聚合物的发展至关重要。此外,传统的热塑性塑料由于其自身性能无法满足热性能、机械性能等要求,通常需要人为引入增强体或其他助剂以改善性能。因此,现有的高性能材料都是复合材料组成,但是这些复合材料面临着相分离以及难以回收的问题。由于复合材料在使用过程中容易磨损和破坏,回收和再加工成为了影响复合材料可持续性发展的重大问题。目前,通过将基体溶解在溶剂中的方法可以回收填料,但是又面临溶剂回收的难题。此外,基质或填料一般很难从传统的复合材料中分离出来,也无法进行再加工。兼具高稳定性和可回收性等多功能集成的聚合物复合材料尚未开发出来。(参考文献buggy m,farragher l,madden w.recyclingof composite materials[j].journal of materials processing technology,1995,55(3):448-456.zhao x,long y,xu s,etal.recovery of epoxy thermosets and theircomposites[j].materials today,2023,64:72-97.)

2、目前的纤维增强复合材料中的增强体通常都是刚性骨架的全芳香族高分子,例如,用液晶聚芳酯作为增强体与聚醚醚酮制备成复合材料,少量取向纤维的加入就能极大的改善基体树脂的机械性能。相反的,增强纤维含量的上升固然会进一步提升其性能,但是也会导致不可避免地相分离,从而削弱其加工性能和力学性能。(参考文献li y,iwakuray,nakayama k,et al.highly anisotropic properties of thermoplastic elastomercomposites with aligned hierarchical structures[j].composites science andtechnology,2007,67(13):2886-2891.)近年来有报道称,自增强聚丙烯是先形成纤维增强体,再与由同一聚合物组成的基体结合,其制备工艺复杂。(参考文献zherebtsov d,chukovd,royaud i,et al.on the structural peculiarities of self-reinforced compositematerials based on uhmwpe fibers[j].polymers,2021,13(9),1408.)

3、cn116766637a公开了一种高韧性纤维增强热固性树脂基复合材料的制备方法,是采用薄层的聚芳酯纤维无纺布作为增韧层插入到复合材料层间提高复合材料韧性。完全克服了提高韧性,而降低树脂工艺性和其他力学性能的问题,不仅能大幅提高热固性树脂基复合材料的韧性,而且还能改善材料的耐热性能和介电性能等功能性,从而使热固性树脂基复合材料获得突出的综合性能。但是此复合材料采用的是预浸料成型工艺,需要对聚芳酯无纺布进行裁剪、铺贴和成型等复杂工序,并且需要将无纺布与热固性树脂热压固化成型。这种两步法成型工艺增加了生产成本,且不利于连续化生产。因此,利用简单设备以及无需人为引入增强纤维,通过设计单体结构和调整比例,一体化原位生成基于可溶热致液晶聚芳酯的纤维复合材料是一个重大应用价值的课题。

技术实现思路

1、所要解决的技术问题是提供一种可溶热致液晶聚芳酯纤维复合材料的制备方法,其克服了传统热致液晶聚芳酯难溶解以及复合材料制备过程复杂、相分离、不可回收等难题且具备优异的机械性能和热力学性能。

2、为实现上述目的,本发明提供如下技术方案:一种如下通式i所示的热致液晶聚芳酯,

3、

4、其中,通式i中的r为上述单体结构式中的任意一种,n=7~19

5、优选的,所述聚芳酯具体为:

6、

7、中的一种,其中n=7~19。

8、本发明的一种可溶热致液晶聚芳酯纤维复合材料的制备方法,包括:

9、步骤((1)将对羟基苯甲酸和二酚单体分别与催化剂和醋酸酐加入反应容器中,室温下搅拌反应,通过蒸馏将副产物排除,副产物主要为醋酸。冷水沉淀粗产物,过滤沉淀物,用冷水洗涤两次,室温真空干燥,用乙酸乙酯萃取后用无水硫酸镁干燥有机层,减压蒸馏除去溶剂,产物在室温真空干燥,所得产物分别为4-乙酰氧基苯甲酸和对二乙酰氧基单体。

10、步骤((2)将4-乙酰氧基苯甲酸、对二乙酰氧基单体、对苯二甲酸、萘二甲酸以及催化剂加入反应容器中,反应开始前,进行抽真空-充氮气操作,重复三次,直至容器内为氮气气氛。开始升温程序,同时搅拌,反应在氮气气氛下进行;以1℃/min升温速率升温,至310~320℃保温60~90min,然后抽真空,真空度2~5mbar,反应15~20min后停止抽真空和加热。

11、其中所述四种单体,单体ⅰ为4-乙酰氧基苯甲酸、单体ⅱ为二乙酰氧基单体、单体ⅲ为对苯二甲酸和单体ⅳ为萘二甲酸。

12、步骤((3)反应结束后,产物在氮气氛围保护下自然冷却至室温,从反应容器中移出,研磨成精细粉末,放入真空烘箱进行后缩聚反应,得到热致液晶聚芳酯。

13、上述制备方法的优选方式如下:

14、所述步骤(1)中二酚单体为4,4’-环亚十二基双苯酚(ⅱ-1)、四叔丁基联苯酚(ⅱ-2)中的一种。

15、所述步骤(1)中所述醋酸酐投量为单体中所含羟基总物质的量的1.2倍;所述催化剂为六水合氯化铁,投料量为四种单体投料总质量的0.2%。

16、所述步骤(2)中萘二甲酸为2,6-萘二甲酸,所述催化剂为醋酸锌,投料量为四种单体投料总质量的0.5%。

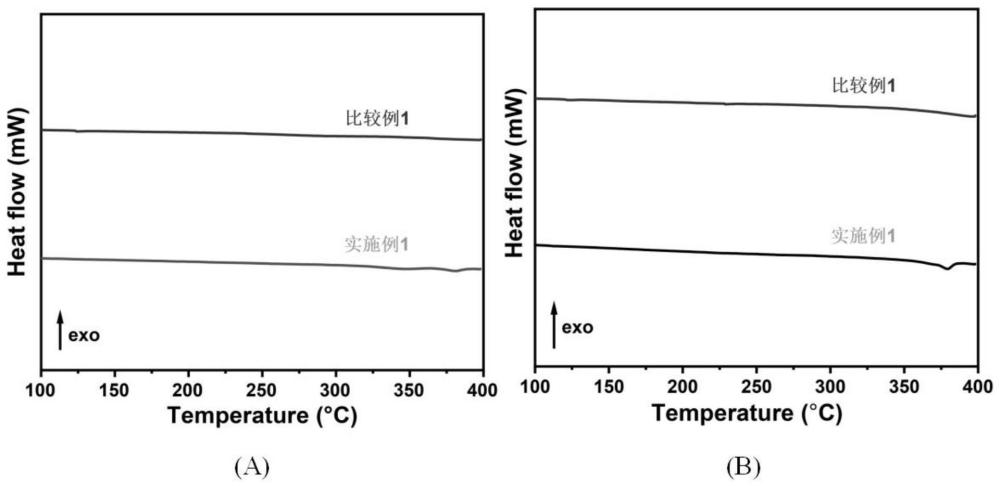

17、所述步骤(2)中4-乙酰氧基苯甲酸、二乙酰氧基单体、对苯二甲酸、萘二甲酸的物质的量比为50-70:15-25:10-15:5-10。

18、所述四种单体包括下式ⅰ~ⅳ:

19、

20、其中,单体ⅱ中r为上述结构ⅱ-1~2中的任意一种。

21、所述步骤(3)中后缩聚反应具体为:真空度为1~3mbar,温度为240~260℃的条件下,后缩聚24~26h。

22、本发明提供了一种可溶纤维复合材料,所述材料包括所述热致液晶聚芳酯。

23、与现有技术相比,本发明的有益效果是:该可溶热致液晶聚芳酯纤维复合材料的制备方法与现有的纤维增强复合材料制备方法不同。传统的纤维增强复合材料通常是在基体中人为引入高性能纤维,以达到纤维增强复合材料的效果。本发明利用液晶聚芳酯易于原位成纤的特性,通过引入不同侧基的二酚单体,增大分子间距以提高链段的运动能力,从而控制反应过程中纤维的生长,纤维原位生成避免了复合材料制备的复杂,解决了传统复合材料相分离的问题;同时,大体积侧基破坏了链段的规整性,使溶剂小分子易于进入分子链间,从而达到溶解的目的。由于侧基的大小和运动能力不同,在聚合过程中形成的纤维的长度和粗细各有差异。因此本方法开辟了一种控制可溶热致液晶聚芳酯中原位纤维生长的新方法,且原料的可选择性范围广、聚合过程简单易控。

- 还没有人留言评论。精彩留言会获得点赞!