一种大尺寸非标橡胶共混模压发泡材料及其制备方法与应用与流程

本发明高分子材料,具体涉及一种大尺寸非标橡胶共混模压发泡材料及其制备方法与应用。

背景技术:

1、目前市面上的发泡材料规格一般是1300mm*3300mm*50mm,例如申请人早前申请的专利号为cn201110346009.4公开了一种环保型丁苯橡胶闭孔二次发泡材料及其制备方法,采用此方法生产的1300mm*3300mm*50mm规格发泡材料已经形成规模化生产,在鞋材、箱包、袋材、瑜伽垫、运动护具、户外帐篷、户外装备、大型军民用重要电子、机械设备防雨、防尘、潜水冲浪服装、建筑保温隔热等领域应用广泛。

2、然而很多用途需要尺寸较大,常规尺寸的发泡规格中间需要用胶水进行连接并双面复合布料或者发泡片材表面涂层处理,胶水接头增多,对后续加工过程中的裁切数量、物性要求有较大制约,需要避开胶水连接处,故产生的损耗增高,利用率严重不足,造成浪费较大;目前国内外市场上主导产品尺寸规格为1300mm*3300mm*50mm,已经无法满足需求,申请人申请的专利号为201911413171.6公开了一种大尺寸非标sbr橡胶共混闭孔二次模压发泡材料及其制备方法制备出了1720mm*7500mm*62mm尺寸的发泡体,其中的配方和工艺条件发泡材料已经形成规模生产,但其发泡形成的泡孔较不一致,致密性也较差,影响在硫化鞋/靴制品和热转印加工制程时的收缩。

技术实现思路

1、本发明的目的在于克服现有技术的不足之处,提供了一种大尺寸非标橡胶共混模压发泡材料及其制备方法与应用。

2、本发明解决其技术问题所采用的技术方案之一是:

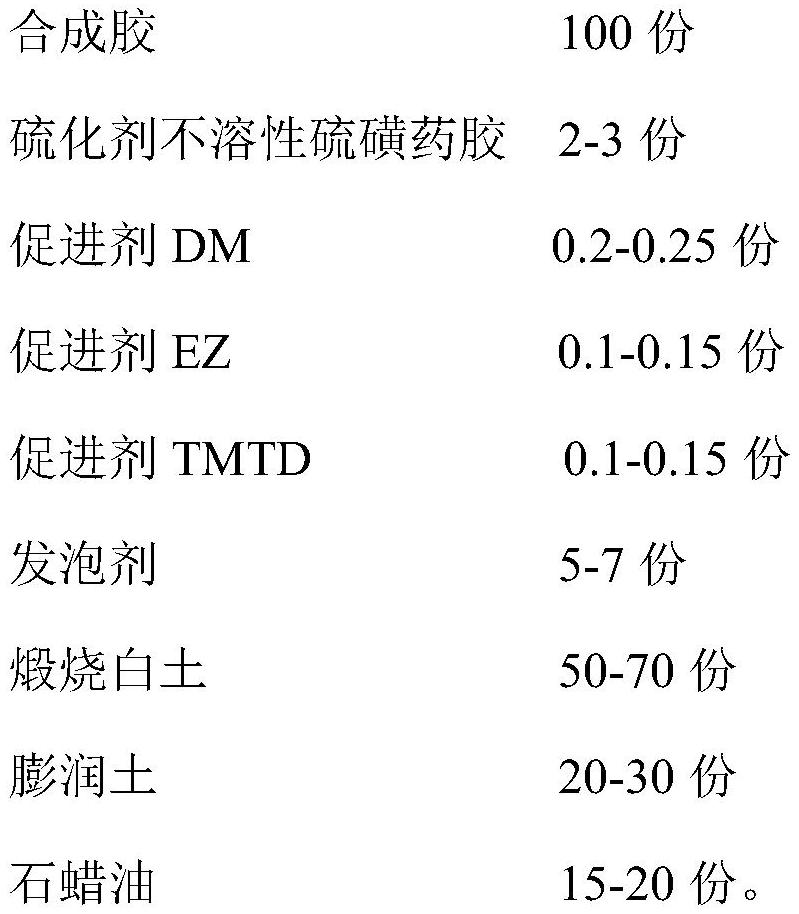

3、一种大尺寸非标橡胶共混模压发泡材料,包括以下重量份配比的原料:

4、

5、

6、进一步的,所述合成胶包括以下重量份配比的原料:

7、

8、进一步的,所述合成胶还包括重量份配比为3-5份的偶联剂。

9、进一步的,所述偶联剂为bio-master扩链剂。

10、进一步的,所述发泡剂包括苯基偶氮二异丁腈和苯基偶氮二异庚腈。

11、进一步的,所述苯基偶氮二异丁腈和苯基偶氮二异庚腈同配比。

12、本发明解决其技术问题所采用的技术方案之二是:

13、大尺寸非标橡胶共混模压发泡材料的制备方法,所述方法包括:

14、(1)制备合成胶:

15、将纳米二氧化硅、白油膏、硬脂酸和医用凡士林充分搅拌后,加入聚氨酯、顺丁橡胶和丁苯橡胶密炼,静置冷却,得到合成胶;

16、(2)混合胶的制备:

17、将硫化剂不溶性硫磺药胶、促进剂dm、促进剂ez、促进剂tmtd、煅烧白土、膨润土充分搅拌后,加入石蜡油密炼均匀,再投入步骤(1)制备的合成胶密炼,再将发泡剂投入密炼,静置冷却,得到混合胶;

18、(3)将混合胶开炼挤出;

19、(4)第一次模内闭孔发泡:

20、将步骤(3)所得物料投入油压硫化机模内,发泡模具规格为1200mm*3900mm*25mm,硫化温度在145℃±5℃,保持时间在55~65min,泄压即得高弹性发泡体1400mm*6200mm*50mm并修边;

21、(5)第二次模内闭孔发泡:

22、将高弹性发泡体装入发泡机模具为1650mm*7800mm*65mm内发泡,发泡温度在160℃±5℃,保持时间在45~55min,泄压即得高弹性发泡体1980mm*8900mm*70mm,冷却半小时后收缩至1800mm*8200mm*68mm。

23、(6)定型:

24、将高弹性发泡体在室温下自然冷却,放置10天冷却期后收缩至1750mm*7800mm*65mm,待产品充分冷却收缩后入库或加工成型。

25、进一步的,制备合成胶时,将纳米二氧化硅、白油膏、硬脂酸、偶联剂和医用凡士林充分搅拌后,加入聚氨酯、顺丁橡胶和丁苯橡胶密炼,静置冷却,得到合成胶。

26、进一步的,所述步骤(3)中将混合胶投入开炼机薄通5mm厚度5次,挤出混合胶投入挤出机出片为合适长宽厚尺寸和重量的生胶坯。

27、本发明解决其技术问题所采用的技术方案之三是:

28、一种大尺寸非标橡胶共混模压发泡材料在硫化鞋的应用。

29、本技术方案与背景技术相比,它具有如下优点:

30、1、本发明采用丁苯橡胶作为主要原料,辅以顺丁橡胶和聚氨酯,丁苯橡胶与聚氨酯接枝反应,合成聚氨酯改性丁苯橡胶,生成的聚氨酯改性丁苯橡胶促进了体系相容性提高,有助于提高后续发泡材料的一致性和致密性,同时也改进了材料的弹性和耐磨性能,对合成胶、硫化剂不溶性硫磺药胶、促进剂、发泡剂、煅烧白土、膨润土和石蜡油密炼、开炼、二次模内闭孔发泡,在密炼过程中,先对硫化剂、促进剂和煅烧白土、膨润土这两个填充料进行混合搅拌,然后将其与合成胶进行密炼,可以更好地将硫化剂、促进剂和填充料分散到合成胶中,在发泡过程中,通过合理的温度设置促使发泡剂的快速分解和释放,使泡孔形成更加均匀,通过泄压处理消除过多气体和闭孔结构中的残留压力,实现了泡孔的一致性和致密性,生产过程更加稳定、制品物性均匀性更好,大大提高了终端制品的加工稳定性,尤其是热收缩稳定性,在硫化鞋/靴制品和热转印加工制程时,本发明的产品应用时能够稳定应对120℃的硫化鞋硫化罐加热60分钟长宽尺寸收缩小于15%的指标,在热转印工艺转印辊160℃*15秒长宽尺寸收缩小于10%的指标;

31、2、采用纳米二氧化硅,与其他组分形成物理上的吸附作用,增加了纳米二氧化硅与橡胶材料的接触面积,从而提高混炼后合成胶的硬度、强度和耐久性,白油膏增加合成胶的黏度、光泽度和流动性,还能够防止水分进入材料中,从而延长材料的使用寿命,采用硬脂酸,其与纳米二氧化硅结合,在橡胶材料表面形成一层保护膜,有助于提高橡胶的抗氧化性,采用医用凡士林与其他成分混合,提高润滑性和延展性,使材料更加易于加工和处理,采用bio-master扩链剂作为偶联剂,可以对聚酯端基进行高效率地封端,防止由活性端基引发的不可控降解行为,同时也可增长分子链,提升体系粘度,满足更多加工需求;

32、3、采用煅烧白土和膨润土作为填充剂,提高混合胶的硬度、耐磨性和耐老化性能,同时增加混合胶的弹性模量和强度等性能,采用石蜡油作为润滑剂,可以减少橡胶材料的粘滞性,提高混合胶的加工性能,加速胶料之间的相互流动作用,从而改善其在成型过程中的处理性能;

33、4、采用苯基偶氮二异丁腈和苯基偶氮二异庚腈作为发泡剂,在硫化过程中具有很好的热稳定性,能够在硫化温度下保持稳定的发泡效果,可以在高温条件下分解,产生氮气,促进了橡胶材料的发泡,形成闭孔结构,而且这两种发泡剂能够在橡胶混合物中均匀分散,使得发泡效果更为均匀,避免了气泡集聚或不均匀的发泡现象,同时,除了初次发泡产生的气泡外,苯基偶氮二异庚腈还能在高温条件下继续分解产生氮气和新的自由基,促进二次发泡的形成,实现了泡孔的一致性和致密性。

- 还没有人留言评论。精彩留言会获得点赞!