隔壁塔和微萃取-聚结结合的丁烷-丁烯分离工艺及装置的制作方法

本发明涉及醚后碳四分离,具体涉及一种隔壁塔和微萃取-聚结结合的丁烷-丁烯分离工艺及装置。

背景技术:

1、碳四馏分主要含有1,3-丁二烯、丁烯-1、顺丁烯、反丁烯、异丁烯、丁烷、异丁烷等组分。首先1,3-丁二烯可以通过萃取精馏的方式进行分离出去,然后异丁烯可以通过醚化装置与甲醇反应生成甲基叔丁基醚(mtbe)而得到利用,为了充分利用碳四资源,剩下的丁烯(丁烯-1、顺丁烯、反丁烯)和丁烷(正丁烷,异丁烷)需要进行分离。丁烯可以生产仲丁醇和甲乙酮,正丁烷可以生产顺酐,异丁烷可以脱氢制异丁烯,也可以生产烷基化汽油。

2、由于丁烷与丁烯的沸点差值较小,工业上通常仍然采用萃取精馏的方法进行分离。萃取精馏溶剂不同,工艺流程也可能有所不同。乙腈作为萃取剂分离丁烷丁烯,乙腈来源容易,价格低,沸点低,溶剂比低和萃取精馏塔的操作温度低,同时不需要气体压缩机。但是乙腈容易从萃取精馏塔顶和汽提塔顶带出,使乙腈回收过程较为复杂,需要较大的能耗,为了适应国家节能减排的号召,这就要求对乙腈法萃取分离丁烷丁烯工艺上加以改进,并且提高装置的经济效益。碳四中往往里面会有一些重组分(mtbe,二聚物,叔丁醇,碳五等)需要除去,以免影响丁烯纯度和溶剂的使用周期,因此在工艺设计中增设脱重塔将重组分分离出去。

3、在乙腈萃取精馏分离丁烷丁烯过程中,萃取精馏是这个工艺能量消耗主要部分。利用隔壁塔降低萃取精馏的能耗,是新的设计思路。隔壁塔作为一种完全热耦合精馏塔型,避免常规设计中塔内物流的返混效应,有较高的热力学效率,在减少能量消耗和设备投资方面有巨大的潜力,近年来受到化工领域研究者普遍关注。例如专利cn113200809a和cn113181681a将隔壁塔应用于萃取精馏分离正丁烷-异丁烷-丁烯,表明与普通萃取精馏过程相比较,可节省设备投资,降低生产成本的优点。但是只是对萃取部分,流程不够完善且不是针对乙腈溶剂,没有对溶剂回收部分和整个流程换热器网络的设计,难以应用到实际工业中。

4、在乙腈萃取精馏分离丁烷丁烯过程中,由于乙腈沸点低,容易形成共沸物,得到的丁烷和丁烯馏分中会含有乙腈。传统的方法是通过普通的筛板塔用水除去,塔效率不高,操作弹性小,容易堵塞,用水量大等缺点。专利cn112827216a和cn103706149a公布了微旋流萃取分离技术和模块化聚结分离技术。

5、专利cn112827216a提供了一种通过强化萃取相和被萃取相的混合进而强化液-液萃取的装置和方法,所述强化液-液萃取的装置包括喷射部分和混合萃取部分,所述喷射部分的喷射器通过压缩剪切将萃取相喷射而出与被萃取相接触混合,起到预混合的作用,所述混合萃取部分的混合器包括螺旋段和变径段,所述螺旋段内产生旋转湍流场,萃取相液滴在旋转湍流场下发生液滴的公转和自转,极大的提高萃取相液滴的界面更新速率,强化萃取效率,所述变径段通过变径结构强化萃取相的破碎和弥散,提高萃取相的表面积,进一步强化萃取效率。与传统的筛板、喷洒萃取塔相比,装置具有体积小、结构紧凑、萃取效率高、萃取剂用量小的特点,特别适用于化工、制药、生物等领域的液-液萃取过程。

6、专利cn103706149a利将浅池原理、粗粒化技术以及纳米改性纤维高效聚结技术按模块化思路组合起来,通过对于不同功能分离段的不同组合有效的针对各种油水混合物达到有效分离的效果,该设备可以根据混合液中分散相所占的比例与分离效率要求进行组合设置,具有很高的非均相混合液分离效率及应用范围的适应性。

7、专利cn105016949a用微旋流萃取技术与聚结分离技术对碳四中甲醇进行深度萃取与分离,能高效、快速脱除碳四中的甲醇,本方案提供的方法用水量少,萃取液损耗大幅度降低。提高后续碳四深加工装置的性能,并在几家石化企业得到工业应用,取得很好的效果。

技术实现思路

1、针对现有技术乙腈法萃取精分离丁烷-丁烯工艺的不足,本发明的目的是:提供一种隔壁塔和微萃取-聚结结合的丁烷-丁烯分离工艺,降低水的用量和废水产生量,减少能量消耗和设备投资,实现物料的余热梯级利用,综合成本低;本发明还提供其装置。

2、本发明所述的隔壁塔和微萃取-聚结结合的丁烷-丁烯分离工艺,包括以下步骤:

3、1)原料碳四进入蒸发罐加热蒸发后,进入脱重塔进行精馏,轻组分a从塔顶蒸出,冷凝后一部分返回塔顶作为回流,另一部分进入隔壁萃取精馏塔进行分离;重组分a从塔底排出;

4、2)隔壁萃取精馏塔的下段为提馏段,上段由隔板分隔为相互独立的溶剂萃取精馏段和溶剂分离段,溶剂萃取精馏段顶部蒸出的轻组分b冷凝后一部分返回溶剂萃取精馏段顶部作为回流,另一部分进入丁烷水洗装置进行分离;溶剂分离段顶部蒸出的轻组分c冷凝后一部分返回溶剂分离段顶部作为回流,另一部分进入丁烯水洗装置进行分离;提馏段底部排出溶剂,依次为隔壁萃取精馏塔的再沸器、脱重塔的再沸器、蒸发罐的加热器提供热能,换热冷却后进入隔壁萃取精馏塔的溶剂萃取精馏段作为萃取溶剂;

5、3)丁烷水洗装置和丁烯水洗装置均采用两级水洗分离,其中二级水洗分离的水相用于一级水洗分离,二级水洗分离采用新鲜水,一级水洗分离的水相进入乙腈回收塔,丁烷水洗装置二级水洗分离的油相为丁烷,丁烯水洗装置二级水洗分离的油相为丁烯;

6、4)乙腈回收塔的轻组分d从塔顶蒸出冷凝后,再经绝热压缩,为隔壁萃取精馏塔、脱重塔提供热能,换热冷却后的轻组分d一部分返回乙腈回收塔塔顶作为回流,另一部分进入隔壁萃取精馏塔的溶剂萃取精馏段作为萃取溶剂,乙腈回收塔的重组分d一部分作为废水排出装置,另一部分用于丁烷水洗装置和丁烯水洗装置的一级水洗分离。

7、其中,蒸发罐采用加热器进行加热,加热器利用隔壁萃取精馏塔脱除的溶剂作为热源;

8、脱重塔采用两台再沸器进行加热,一台利用乙腈回收塔脱除的轻组分d作为热源,一台利用隔壁萃取精馏塔脱除的溶剂作为热源;

9、隔壁萃取精馏塔采用四台再沸器进行加热,一台利用蒸汽作为热源,一台利用乙腈回收塔回收的轻组分d作为热源,两台利用隔壁萃取精馏塔脱除的溶剂作为热源;

10、乙腈回收精馏塔采用一台再沸器进行加热,利用蒸汽作为热源。

11、步骤1)中,脱重塔的操作参数为:塔顶压力0.4~0.65mpag,塔顶温度45~60℃,塔底温度70~100℃,塔顶回流比0.3~1。

12、脱重塔中,轻组分a主要为丁烯-1、丁烯-2、正丁烷、异丁烷;重组分a主要为mtbe、二聚物、叔丁醇和碳五。

13、步骤2)中,隔壁萃取精馏塔的操作参数为:萃取侧塔顶压力0.36~0.50mpag,塔顶温度40~50℃,塔顶回流比2~4,萃取溶剂和轻组分a的质量比为7~10:1;溶剂回收侧塔顶压力0.36~0.50mpag,塔顶温度45~60℃,塔顶回流比0.5~2;共用提馏段塔底温度135~148℃。

14、隔壁萃取精馏塔中,脱除的溶剂主要为乙腈;溶剂萃取精馏段的轻组分b主要为含少量乙腈的丁烷;溶剂分离段的轻组分c主要为含少量乙腈的丁烯。

15、步骤3)中,丁烷水洗分离时,一级水洗分离中,油相和水相的质量比为3~5:1,压力0.6~1mpag,温度35~45℃;二级水洗分离中,油相和水相的质量比为1~3:1,压力0.5~0.9mpag,温度35~45℃。

16、步骤3)中,丁烯水洗分离时,一级水洗分离中,油相和水相的质量比为3~5:1,压力0.6~1mpag,温度35~45℃;二级水洗分离中,油相和水相的质量比为1~3:1,压力0.5~0.9mpag,温度35~45℃。

17、步骤4)中,乙腈回收塔的操作参数为:塔顶压力0.01~0.05mpag,塔顶温度80~90℃,塔底温度110~120℃,塔顶回流比1~3。

18、乙腈回收塔中,轻组分d主要为80%的乙腈水;重组分d主要为水。

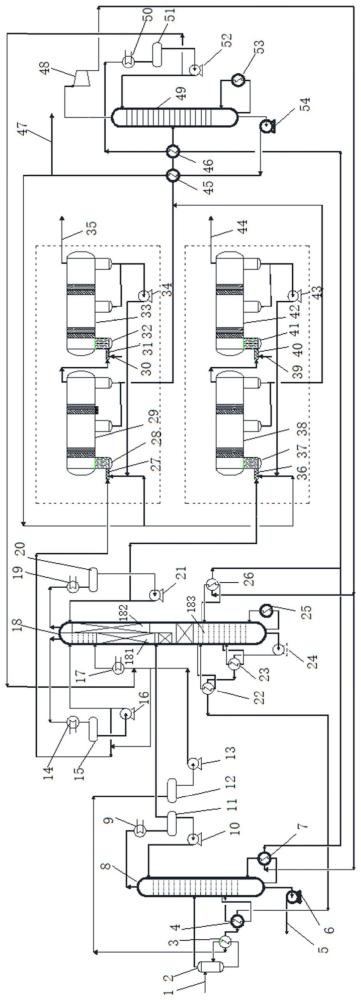

19、本发明所述的隔壁塔和微萃取-聚结结合的丁烷-丁烯分离工艺装置,包括依次相连的蒸发罐、脱重塔、隔壁萃取精馏塔、碳四水洗装置和乙腈回收塔;

20、所述蒸发罐的进料口连接原料碳四管路,顶部出料口连接脱重塔的进料口,蒸发罐的底部设置有1#加热器;

21、所述脱重塔设置有1#中间再沸器、1#塔底再沸器,顶部出料口依次经1#冷凝器、1#回流罐、1#回流泵后分为两路,一路回流至脱重塔顶部,另一路连接隔壁萃取精馏塔的中部进料口;脱重塔的底部出料口连接重组分管路,重组分管路上设置有重组分回收泵;

22、所述隔壁萃取精馏塔的下段为提馏段,上段由隔板分隔为相互独立的溶剂萃取精馏段和溶剂分离段;其中提馏段设置有2#中间再沸器、3#中间再沸器、2#塔底再沸器、4#中间再沸器;溶剂萃取精馏段的顶部出料口依次经2#冷凝器、2#回流罐、2#回流泵后分为两路,一路回流至溶剂萃取精馏段顶部,另一路连接碳四水洗装置的1#静态混合器;溶剂分离段的顶部出料口依次经3#冷凝器、3#回流罐、3#回流泵后分为两路,一路回流至溶剂分离段顶部,另一路连接碳四水洗装置的3#静态混合器;隔壁萃取精馏塔的底部出料口依次经乙腈溶剂回收泵、3#中间再沸器、2#中间再沸器、1#中间再沸器、1#加热器、乙腈溶剂回收罐、乙腈溶剂输送泵、2#加热器后连接隔壁萃取精馏塔溶剂萃取精馏段的溶剂进料口;

23、所述1#静态混合器依次连接1#微旋流萃取器、1#聚结分离器、2#静态混合器、2#微旋流萃取器、2#聚结分离器;2#聚结分离器的油相出口连接丁烷收集管路,水相出口经1#再生水泵后连接1#静态混合器的进水口;2#静态混合器的进水口连接1#新鲜水管路;

24、所述3#静态混合器依次连接3#微旋流萃取器、3#聚结分离器、4#静态混合器、4#微旋流萃取器、4#聚结分离器;4#聚结分离器的油相出口连接丁烯收集管路,水相出口经2#再生水泵后连接3#静态混合器的进水口;4#静态混合器的进水口连接2#新鲜水管路;

25、所述1#聚结分离器和3#聚结分离器的水相出口经3#加热器、4#加热器后连接乙腈回收塔的进料口,乙腈回收塔的底部设置有3#塔底再沸器,顶部出料口经压缩机后分为两路,分别经1#塔底再沸器和4#中间再沸器后合为一路,经4#加热器、4#冷凝器、4#回流罐、4#回流泵后分为两路,一路回流至乙腈回收塔顶部,另一路经2#加热器后连接隔壁萃取精馏塔溶剂萃取精馏段的溶剂进料口;乙腈回收塔的底部出料口经3#再生水泵、3#加热器后分为两路,一路连接废水管路,另一路分别连接1#静态混合器、3#静态混合器的进水口。

26、所述隔壁塔和微萃取-聚结结合的丁烷-丁烯分离工艺装置的工作过程如下:

27、原料碳四进入蒸发罐,经1#加热器加热蒸发进入脱重塔,脱重塔加热所需要的热量是由利用1#塔底再沸器和1#中间再沸器,含丁烯(丁烯-1、丁烯-2)、丁烷(正丁烷、异丁烷)等轻组分从脱重塔塔顶蒸出,经1#冷凝器部分冷凝,气相采出通过压差进到隔壁萃取精馏塔中部,液相经由1#回流泵作为回流进入脱重塔塔顶,塔底采出mtbe、二聚物、碳五等重组分,经重组分回收泵加压,送至装置外。

28、隔壁萃取精馏塔将萃取精馏塔和汽提塔完全整合到一台塔内,隔壁萃取精馏塔内设置一块隔板,上端延伸至塔顶,下端位于塔的中下部,隔板一侧为溶剂萃取精馏段,另一侧为溶剂分离段,下段没有隔壁板的为共用的提馏段,这样一台塔既可以实现萃取精馏的功能,还可以实现溶剂分离的功能。脱除重组分的碳四和萃取剂乙腈从隔壁萃取精馏塔的同一侧进入,脱除重组分的碳四从中下部进入,与上部来的乙腈萃取剂逆流接触,受萃取剂影响丁烷从溶剂萃取精馏段顶部采出,丁烯从溶剂分离段顶部采出,塔底采出乙腈溶剂,经过数次换热回收热量再进入塔的上部。隔壁萃取精馏塔的加热所需要的热量是由利用2#中间再沸器、3#中间再沸器、4#中间再沸器、2#塔底再沸器提供,溶剂萃取精馏段和溶剂分离段塔顶采出丁烷和丁烯冷凝后经分别由回流泵加压,一部分作为回流,另一部分进入碳四水洗装置。

29、碳四水洗装置分为丁烷水洗装置和丁烯水洗装置,丁烷水洗装置和丁烯水洗装置均采用两级水洗分离,其中二级水洗分离的水相用于一级水洗分离,二级水洗分离采用新鲜水,丁烷水洗装置二级水洗分离的油相为丁烷,丁烯水洗装置二级水洗分离的油相为丁烯。两级水洗分离的装置相同,以丁烷水洗装置的一级的过程机理为例,含乙腈的丁烷进与水进入特殊结构的静态混和器,使得流体旋转、分割、剪切,将液滴破碎,然后进入微旋流萃取器,直线运动转变为旋转螺旋运动,在旋转离心力的作用下均匀分布在碳四中的水滴向外边壁做旋转迁移运动,将碳四中夹带的乙腈微粒捕获到水滴中,随着旋转半径的减小,相对旋转运动速度增大,微小液滴在离心力的作用下也完成相对迁移,实现了深度微萃取的过程;并联萃取管组中进行乙腈萃取作用,萃取完成后的碳四原料进入到聚结分离器中,后续利用聚结分离模块对混合碳四中微小含乙腈液滴进行聚结长大,含乙腈水溶液液滴粒径达到毫米级别,甚至厘米级别,利用重力沉降原理快速沉降至水包中;经由两级串联的聚结器进行分离后,丁烷作为产品,分离的液相进入乙腈回收塔对乙腈进行回收。

30、在乙腈回收塔中,乙腈从塔顶蒸出冷凝后,再经绝热压缩,为隔壁萃取精馏塔、脱重塔提供热能,换热冷却后的乙腈一部分返回乙腈回收塔塔顶作为回流,另一部分进入隔壁萃取精馏塔的溶剂萃取精馏段作为乙腈溶剂,水从塔底排出,一部分作为废水排出装置,另一部分用于丁烷水洗装置和丁烯水洗装置的一级水洗分离。

31、与现有技术相比,本发明具有以下有益效果:

32、(1)本发明增加脱重塔脱去mtbe、二聚物、碳五等重组分,可以提高丁烯纯度和增加了溶剂的使用周期,并通过优化工艺过程,将物料的蒸发器放到脱重塔之前,脱重塔的塔顶物料气相采出,实现了进料状态的优化和减少物料相变次数;

33、(2)本发明利用一个隔壁萃取精馏塔代替萃取塔和汽提塔,提高了精馏过程的热力学效率,减少能量消耗和设备投资。同时利用微旋流萃取分离设备和模块化聚结分离设备相结合代替传统的筛板塔(丁烷水洗塔、丁烯水洗塔),提高萃取效率,降低水的用量和废水产生量,并且降低乙腈回收塔的负荷;

34、(3)本发明利用热泵精馏技术,将乙腈回收塔的塔顶的气相物料加压,给萃取精馏塔和脱重塔供热,进而充分利用高温位的蒸汽潜热;优化换热网络结构,实现物料的余热梯级利用,从而实现节能减排的目的。

- 还没有人留言评论。精彩留言会获得点赞!