利用溶剂促进胶带或粘接剂在水下进行粘接的方法

1.本发明涉及水下运行设施漏损修复技术领域,具体涉及一种利用胶带或粘接剂对水下运行设施漏损进行粘接修复的方法。

背景技术:

2.水下输气管、输油管、输水管等水下运行设施漏损修复,传统的方法是采用快速凝固水泥进行修复,但采用快速水泥进行修复存在粘接强度不高,修复实施不便等诸多不足。随着技术的进步,后来改用高分子环氧树脂粘结剂进行修复。环氧树脂粘结剂在空气中使用,有比较高的粘接强度,但在潮湿和水下环境中使用,其粘接强度会大大下降。目前关于水下运行设施漏损修复技术的研究和发明,主要集中在环氧树脂粘结剂的改性,重点在于疏水交联剂的设计。例如中国发明专利文献(公开号:cn 101619201a)公开的用固化剂1085和810复配的交联剂。中国发明专利文献(申请号:201910154462.1)公开的利用腰果酚改性的酚醛胺固化剂。尽管这些改良取得了很好的技术效果,但是这些粘接剂都是作为水下的结构胶使用。

3.实践中也有使用压敏胶带对水下运行设施漏损进行修复。使用压敏胶带进行修复存在的问题在于,压敏胶带的表面一旦被水污染,粘接效果就会大大减弱,甚至完全失效。这是因为存在于胶带与被粘物表面的水膜阻止了两者的紧密接触。胶带在水下没有办法像在空气中一样与被粘物形成分子级别的作用力。由于人们普遍存在这样的认识,因此关于使用压敏胶带对水下运行设施漏损进行修复研究的很少,且研究也主要集中在胶带本身的改性。2019年中国发明专利文献(公开号:cn 111138981 a)公开了一种水下使用的粘补漏黑色pet胶带及其制备方法,该发明是通过引入二羟苯丙氨酸(dopa),即一种仿贻贝的化学结构,得到了一款在水下仍具有一定粘接力的压敏胶带,但是通过其实施例和对比例给出的数据,可以发现,相对于空气中使用,胶带在水下的粘剂强度还是有所下降。虽然该发明在胶带的组成成分中引入了二羟苯丙氨酸(dopa),但是该发明中并没有提到如何解决被粘物或胶带表面的水膜这个问题。

技术实现要素:

4.针对现有技术的水下运行设施漏损修复的技术现状和不足,本发明的目的旨在提供一种新的对水下运行设施漏损进行修复的方法—利用溶剂促进胶带或粘接剂在水下进行粘接的方法,以丰富水下运行设施漏损修复的方法,供人们针对不同的具体情况有更多的选择,尽快修复漏损设施。

5.将胶带粘贴在水下被粘接物体表面,单独靠挤压力没有办法完全排除胶带与被粘物体表面之间的水膜,不能实现胶带与被粘接物体表面牢固粘接。但是在自然界中,有一些水生生物可以将自己牢牢的粘在水底的岩石上,如贻贝,藤壶,沙虫等。生物学家对贻贝的附着过程进行研究,发现贻贝会分泌一种黏性蛋白,这种蛋白是疏水的,它能在岩石表面絮凝,并排开接触面的水,使其中的邻苯二酚基团与被粘物体的表面形成各种相互作用力,如

范德华力,氢键,配位作用。受此启发,发明人提出了一种使普通的胶带或粘结剂在水下也具有良好粘接性能的粘结方法。具体而言,就是用溶剂对胶带或粘结剂表面进行处理,使胶带或粘结剂表面形成一层很薄的粘稠的聚合物浓溶液,类似于贻贝的疏水蛋白,在压力的辅助下,这层聚合物浓溶液可以排开被粘物表面的水膜,使胶带或粘结剂在水下也能与被粘接物体表面形成紧密接触,从而快速形成粘接力。

6.本发明提供的利用溶剂促进胶带或粘接剂在水下进行粘接的方法,其过程主要包括:利用溶剂在胶带或粘接剂的粘结表面形成液体膜;在水下将胶带或粘接剂置于被粘接物体的粘接面之间;对被粘接物体的粘接面施压,在外加压力和液体膜的共同作用下,排除被粘接物体表面上的水分子,胶带或粘接剂与被粘接物体表面形成紧密接触,实现被粘接物体之间水下粘接;所述溶剂为疏水且能溶解或溶胀聚合物的良溶剂,或为由疏水且能溶解或溶胀聚合物的良溶剂和不能溶解或溶胀聚合物的劣溶剂的混合溶剂。

7.采用本发明方法对水下运行设施漏损进行修复,粘接的技术效果取决于以下三个方面:

8.1、具有足够强度的胶带或粘结剂。对于所述胶带而言,可以是市购胶带,如得力的压敏胶带或3m的vhb胶带;也可以是由薄片状的胶带材料加工制作,所述胶带材料可以是天然橡胶、环氧天然橡胶、氯丁橡胶、氯磺化聚乙烯橡胶、卤化丁基橡胶、丁腈橡胶、氢化丁腈橡胶、羧基丁苯橡胶、氯化聚乙烯、丙烯酸酯或甲基丙烯酸酯的均聚物或共聚物、聚氨酯、聚硫橡胶、压敏胶带或vhb胶带;优先选用环氧天然橡胶,氯丁橡胶或丙烯酸酯橡胶。为了提高胶带的强度,可以在胶带材料合成过程中将其适度交联和混入一些增强的填料,但是需要有一个度,因为胶带需要在溶剂的辅助下在表面形成浓溶液层,所以材料内必须有足够量的未交联的大分子。对于所述粘结剂而言,可以为环氧树脂、酚醛树脂、不饱和聚酯、有机硅、聚酰亚胺、双马来酰亚胺、烯丙基树脂、呋喃树脂、氨基树脂、醇酸树脂、聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯、丙烯酸树脂、尼龙、聚碳酸酯、聚甲醛或热塑性聚酯;优先选择环氧树脂、有机硅树脂或丙烯酸树脂。所述所述粘结剂可以市购,也可以自行合成。

9.2、溶剂的选择:所选择的溶剂首先应该是能对胶带材料或粘结剂溶解或溶胀且疏水的良溶剂。溶剂的密度大于水,则效果更好。如果所选择的良溶剂对胶带材料或粘结剂溶解或溶胀的速度过快,可以将良溶剂与不能对胶带材料或粘结剂溶解或溶胀的劣溶剂混合使用,混合溶剂中良溶剂与劣溶剂的体积比,因胶带材料或粘结剂材料与溶剂不同而不同,可在1:(1~20)范围选择。所述良溶剂可选自芳烃类溶剂、氯仿、苯甲酸甲酯、1,2

‑

二氯乙烷、四氯化碳和二氯甲烷;进一步可选自氯仿、苯甲酸甲酯和1,2

‑

二氯乙烷;所述劣溶剂可以选自石油醚、正己烷等烷烃类溶剂和环烷烃类溶剂。

10.3、控制胶带或粘结剂表面覆施溶剂的量。覆施在胶带或粘结剂表面的溶剂会优先向胶带或粘结剂内部扩散,覆施溶剂的量过大会使得胶带或粘结剂的强度过多的下降。为了避免胶带或粘结剂的强度过度下降,首先胶带或粘结剂需要有一定的厚度,一般不要小于0.1毫米,但也不宜大于5毫米;良溶剂的量也必须控制在合适的范围,一般控制在0.1至5微升/平方厘米范围。

11.在本发明的上述技术方案中,在水下将胶带或粘接剂置于被粘接物体的粘结面之间后,需要对被粘接物体的粘接面施压,施加的压力一般不超过1~1000kpa,施加的时间一般不超过0.1~24小时,具体施加的压力和时间,根据具体的粘接物体和胶带材料或粘结

剂、溶剂等确定。

附图说明

12.图1,图3是粘接效果的应力应变曲线图。

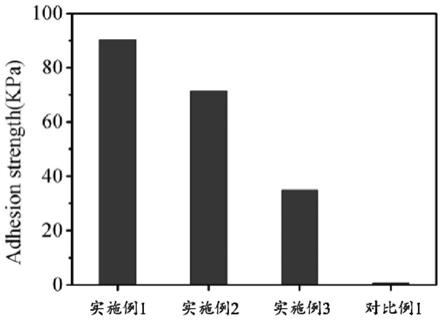

13.图2,图4是粘接效果的剪切柱状图。

具体实施方式

14.为了充分理解本发明的技术内容,下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明,而不用于限制本发明的范围。在不背离本发明的技术解决方案的前提下,对本发明所作的本领域普通技术人员容易实现的任何改动都将落入本发明的权利要求的保护范围之内。

15.实施例1

16.用热压或溶液成膜的方式将氯丁橡胶制成厚度为~0.5毫米的膜片,将其裁剪成长为25毫米,宽为12.5毫米的矩形胶带,将型号为304的不锈钢板(长100毫米,宽25毫米,厚2毫米)完全没入水中,待其完全被水浸润。用镊子夹住用氯丁橡胶做成的胶带,在氯仿中浸泡3秒后取出,待其表面发黏,然后置于两块搭接面积刚好为胶带面积的钢板之间,用夹紧装置将其固定,24小时后取出测其粘接性能。

17.实施例2

18.用热压或溶液成膜的方式将氯丁基橡胶制成厚度为~0.5毫米的膜,将其裁剪成长为25毫米,宽为12.5毫米的矩形状胶带。将型号为304的不锈钢板(长100毫米,宽25毫米,厚2毫米)完全没入水中,待其完全被水浸润。用镊子夹住用氯丁橡胶胶带,在苯甲酸甲酯中浸泡3秒后取出,待其表面发黏,然后置于两块搭接面积刚好为胶带面积的钢板之间,用夹紧装置将其固定,16小时后取出测其粘接性能。

19.实施例3

20.用热压或溶液成膜的方式将溴化丁基橡胶制成厚度为~0.5毫米的膜,将其裁剪成长为25毫米,宽为12.5毫米的矩形状胶带。将型号为304的不锈钢板(长100毫米,宽25毫米,厚2毫米)完全没入水中,待其完全被水浸润。用镊子夹住用溴化丁橡胶胶带,在氯仿中浸泡3秒后取出,待其表面发黏,然后置于两块搭接面积刚好为胶带面积的钢板之间,用夹紧装置将其固定,12小时后取出测其粘接性能。

21.实施例4

22.用热压或溶液成膜的方式将环氧天然橡胶制成厚度为~0.5毫米的膜,将其裁剪成长为25毫米,宽为12.5毫米的矩形状胶带。将型号为304的不锈钢板(长100毫米,宽25毫米,厚2毫米)完全没入水中,待其完全被水浸润。用镊子夹住用胶带,在1,2

‑

二氯乙烷中浸泡5秒后取出,待其表面发黏后,然后置于两块搭接面积刚好为胶带面积的钢板之间,用夹紧装置将其固定,10小时后取出测其粘接性能。

23.实施例5

24.被粘接物体为两块长100毫米,宽25毫米,厚2毫米的型号为304的不锈钢板,先在一块不锈钢板粘接面上喷涂氯仿,之后在氯仿喷层上覆施一层长25毫米,宽12.5毫米的环氧树脂粘结剂,在环氧树脂粘结剂可以保持一定形状之后,又在环氧树脂粘结剂层上面喷

涂氯仿,在水下将另一块304不锈钢板的带粘接面与上述304不锈钢板覆施有粘结剂部位对接,对接好之后用夹紧装置固定,24小时后测其粘接性能。

25.对比例1

26.与实施例1相同,除了胶带在使用前不沾溶剂。

27.用热压或溶液成膜的方式将氯丁橡胶制成厚度为~0.5毫米的膜,将其裁剪成长为25毫米,宽为12.5毫米的小矩形。将(304)不锈钢板(长:100毫米,宽:25毫米,厚:2毫米)完全没入水中,待其完全被水浸润。将胶带直接置于两块搭接面积刚好为胶带面积的钢板之间,用一个夹子将其固定,24小时后测其粘接性能。

28.对比例2

29.与实施例4相同,除了胶带在使用前不沾溶剂。

30.用热压或溶液成膜的方式将环氧天然橡胶制成厚度为~0.5毫米的膜,将其裁剪成长为25毫米,宽为12.5毫米的小矩形。将(304)不锈钢板(长:100毫米,宽:25毫米,厚:2毫米)完全没入水中,待其完全被水浸润。将胶带直接置于两块搭接面积刚好为胶带面积的钢板之间,用一个夹子将其固定,24小时后测其粘接性能。

31.表1

[0032] 粘接强度(kpa)(剪切剥离试验)实施例190.34实施例271.36实施例334.85实施例4107.46实施例520.22mpa对比例10.74对比例223.30

[0033]

从上表的数据可以看出,溶剂的使用使得原本没有粘接性的“胶带”在水下也具有了粘接性能,特别是强极性的橡胶,如实施例1和实施例2中的氯丁橡胶,实施例4中的环氧化天然橡胶。通过其相应的对比例1和对比例2的数据可以看出,溶剂的辅助作用,大大增强了胶带在水下使用的粘接性能。对于极性较弱的橡胶如实施例3中的溴化丁基橡胶,在水下虽然有一定的粘接力,但是相对于极性较强的氯丁橡胶,粘接性能要差一些只有一半或不到。而实施例5中由于疏水溶剂的使用,使得环氧胶水的水下粘接强度有很大的提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1