一种锂电池用无基材热熔胶的制作方法

1.本发明涉及一种锂电池用热熔胶,尤其涉及一种用于锂电池中的无基材热熔胶及其制备方法,属于胶黏剂技术领域。

背景技术:

2.锂离子电池是一种可充电电池,由于其工作电压高、体积小、质量轻、能量高、无记忆效应、自放电小、循环寿命长等优点,广泛应用于手机、笔记本等便携式领域。另由于锂离子电池中不含有重金属铬,与镍铬电池相比,大大减少了对环境的污染。

3.随着科学技术的发展,各个应用领域对锂电池的要求越来越高,特别是高能量密度、轻量化的趋势,而锂电池的抗跌落性能决定着锂电池的稳定性和安全性。现有的解决办法是用热熔胶黏带固定锂电池电芯和外包装铝塑膜的内表面,中国发明专利cn104610883公开了以聚对苯二甲酸乙酯为基材,涂覆合成橡胶苯乙烯

‑

异戊二烯

‑

苯乙烯共聚物(sis)、低分子量聚烯烃橡胶、石油树脂的橡胶型压敏胶,采用引发剂交联,制成的胶带存在以下几个缺点:(1)胶带总体较厚,一定程度上影响锂电池的能量密度;(2)使用聚对苯二甲酸乙二酯(pet)作为胶带基材,在一定的温度和压力下粘接后,两面胶黏剂的组成差别较大,因而会产生应力作用,同时pet基材的裁切易产生毛刺,有刺穿隔膜的风险,对电池性能和安全性有潜在的影响;(3)胶带耐电解液性能不良,一般耐电解液老化后粘接力变差,影响电池的电性能。

4.针对锂电池市场对热熔胶带越来越薄的需求,需要提供一款更薄,使用时应力更小的热熔胶产品,替代胶带,同时能够保证其粘接性,具有较好的耐电解液性能,并且不影响锂电池的电性能。

技术实现要素:

5.本发明针对现有锂电池用热熔胶带存在的不足,提供一种锂电池用无基材热熔胶及其制备方法。

6.本发明的技术方案如下:

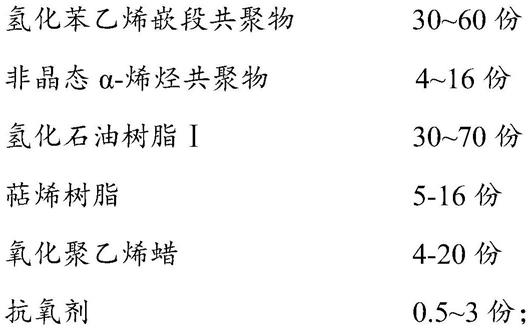

7.一种锂电池用无基材热熔胶,其特征在于:所述锂电池用热熔胶的厚度为30~50μm,按重量份计,包括如下组分:

[0008][0009]

其中,所述氢化石油树脂i是指软化点为80~145℃的氢化石油树脂。

[0010]

进一步,所述氢化苯乙烯嵌段共聚物为氢化苯乙烯

‑

聚异戊二烯

‑

苯乙烯嵌段共聚物(seps)、氢化苯乙烯

‑

聚丁二烯

‑

苯乙烯嵌段共聚物(sebs)的一种或二者的复配,所述氢化苯乙烯

‑

聚异戊二烯

‑

苯乙烯嵌段共聚物(seps)优选苯乙烯含量为20~30%,氢化苯乙烯

‑

聚丁二烯

‑

苯乙烯嵌段共聚物(sebs)优选苯乙烯含量为30%~40%,均市售可得。

[0011]

进一步,所述非晶态α

‑

烯烃共聚物优选软化点为90~160℃,190℃熔融粘度为3000~10000mpas的共聚物,所述非晶态α

‑

烯烃共聚物(apao)具有低voc,低气味,优异的韧性和弹性、良好的伸长率和可弯曲性等特点。

[0012]

进一步,所述萜烯树脂为由松节油、β

‑

蒎烯、萜二烯等萜烯类聚合制得的黏稠液至脆性固体的热塑性树脂,cas:9003

‑

74

‑

1,能够加强热熔胶体系里提供较好的初粘性内聚力以及防老化后耐蠕变性,进而提高热熔胶体系加热稳定性、接着力、高温接着性,提高耐电解液老化性能。

[0013]

进一步,所述氧化聚乙烯蜡为一种线型聚醚,cas:68441

‑

17

‑

8,分子量在300

‑

1200。

[0014]

进一步,所述抗氧剂为抗氧剂irganox 1010。

[0015]

本发明提供的无基材热熔胶的有益效果是:

[0016]

(1)总厚度为30~50μm,厚度薄,可最大程度的提高锂电池的能量密度;

[0017]

(2)不使用任何基材,热熔点胶,可减少胶带粘接后产生的应力,以及胶带粘接不牢等问题,不会产生基材裁切后产生的毛刺,无刺穿隔膜的风险,进而提高了电池的抗跌落性能;

[0018]

(3)热熔胶所用材料不与电解液发生反应,不影响电池寿命,主要靠加热和加压对电池电芯和外包装铝塑膜进行粘结,对锂电池电芯和外壳铝塑膜内表面粘接力强。

[0019]

(4)热熔体系厚度可控,通过调整加热温度和加压压力、加压时间,控热熔胶的厚度,便于优化电池生产工艺。

[0020]

(5)引入萜烯树脂,能够加强热熔胶体系里的初粘性内聚力以及防老化后耐蠕变性,进而提高热熔胶体系加热稳定性、接着力、高温接着性,提高耐电解液老化后粘接性能。

[0021]

(6)引入聚氧化乙烯,此树脂活性端基的浓度较低,没有明显的端基活性。具有絮凝、缓释、润滑、分散等性能,无毒无刺激性,加强体系分散、润滑效果,进一步增加体系粘接强度。

[0022]

上述锂电池用无基材热熔胶的制备方法如下:

[0023]

1)按重量份数称取氢化苯乙烯嵌段共聚物、非晶态α

‑

烯烃共聚物、聚氧化乙烯和抗氧剂,用干法搅拌方式在反应釜里将其混合均匀。

[0024]

2)将反应釜温度加热到120℃,加热30min后开始搅拌,转速50r/min,搅拌30min。

[0025]

3)按重量份数称取氢化石油树脂ⅰ和萜烯树脂,边搅拌边缓慢加入到反应釜中。

[0026]

4)将温度升高到150℃后开始搅拌,转速50r/min,搅拌60min,完成后趁热过滤,即可得热熔胶。

具体实施方式

[0027]

以下结合实例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

[0028]

实施例1:

[0029]

一种锂电池用无基材热熔胶,所述热压后胶体厚度为35μm,其制备方法如下:

[0030]

按重量份数称取氢化苯乙烯嵌段共聚物sebs g1654(kraton)40份,非晶态α

‑

烯烃共聚物vestoplast 408(evonik)10份和抗氧剂(irganox 1010)1份,用干法搅拌方式在反应釜里将其混合均匀;将反应釜温度加热到120℃,加热30min后开始搅拌,转速50r/min,搅拌30min;按重量份数称取氢化石油树脂arkon p90(arakawa)35份,萜烯树脂(cas:9003

‑

74

‑

1)14份,聚氧化乙烯(分子量520)5份,边搅拌边缓慢加入到反应釜中;将温度升高到150℃后开始搅拌,转速50r/min,搅拌60min,完成后趁热过滤,可得热熔胶。

[0031]

实施例2:

[0032]

一种锂电池用无基材热熔胶,所述热压后胶体厚度为45μm,其制备方法如下:

[0033]

按重量份数称取氢化苯乙烯嵌段共聚物sebs g1654(kraton)40份,非晶态α

‑

烯烃共聚物vestoplast 408(evonik)10份和抗氧剂(irganox 1010)1份,用干法搅拌方式在反应釜里将其混合均匀;将反应釜温度加热到120℃,加热30min后开始搅拌,转速50r/min,搅拌30min;按重量份数称取氢化石油树脂arkon p90(arakawa)35份,萜烯树脂(cas:9003

‑

74

‑

1)14份,聚氧化乙烯(分子量520)5份,边搅拌边缓慢加入到反应釜中;将温度升高到150℃后开始搅拌,转速50r/min,搅拌60min,完成后趁热过滤,可得热熔胶。

[0034]

实施例3:

[0035]

一种锂电池用无基材热熔胶,所述热压后胶体厚度为35μm,其制备方法如下:

[0036]

按重量份数称取氢化苯乙烯嵌段共聚物sebs g1654(kraton)35份,非晶态α

‑

烯烃共聚物vestoplast 408(evonik)10份和抗氧剂(irganox 1010)1份,用干法搅拌方式在反应釜里将其混合均匀;将反应釜温度加热到120℃,加热30min后开始搅拌,转速50r/min,搅拌30min;按重量份数称取氢化石油树脂arkon p90(arakawa)35份,萜烯树脂(cas:9003

‑

74

‑

1)19份,聚氧化乙烯(分子量520)5份,边搅拌边缓慢加入到反应釜中;将温度升高到150℃后开始搅拌,转速50r/min,搅拌60min,完成后趁热过滤,可得热熔胶。

[0037]

对比实施例4:

[0038]

一种锂电池用无基材热熔胶,所述热压后胶体厚度为35μm,其制备方法如下:

[0039]

按重量份数称取氢化苯乙烯嵌段共聚物sebs g1654(kraton)35份,非晶态α

‑

烯烃共聚物vestoplast 408(evonik)10份和抗氧剂(irganox 1010)1份,用干法搅拌方式在反应釜里将其混合均匀;将反应釜温度加热到120℃,加热30min后开始搅拌,转速50r/min,搅

拌30min;按重量份数称取氢化石油树脂arkon p90(arakawa)35份,萜烯树脂(cas:9003

‑

74

‑

1)0份,聚氧化乙烯(分子量520)5份,边搅拌边缓慢加入到反应釜中;将温度升高到150℃后开始搅拌,转速50r/min,搅拌60min,完成后趁热过滤,可得热熔胶。

[0040]

对比实施例5:

[0041]

一种锂电池用无基材热熔胶,所述热压后胶体厚度为35μm,其制备方法如下:

[0042]

按重量份数称取氢化苯乙烯嵌段共聚物sebs g1654(kraton)35份,非晶态α

‑

烯烃共聚物vestoplast 408(evonik)10份和抗氧剂(irganox 1010)1份,用干法搅拌方式在反应釜里将其混合均匀;将反应釜温度加热到120℃,加热30min后开始搅拌,转速50r/min,搅拌30min;按重量份数称取氢化石油树脂arkon p90(arakawa)35份,萜烯树脂(cas:9003

‑

74

‑

1)5份,聚氧化乙烯(分子量520)5份,边搅拌边缓慢加入到反应釜中;将温度升高到150℃后开始搅拌,转速50r/min,搅拌60min,完成后趁热过滤,可得热熔胶。

[0043]

我们对实施例1~3所得热熔胶以及对比例的产品进行了各项性能的测试,测试方法如下:

[0044]

1)测试样品制备:将热熔胶在点胶机中150℃放置60min,在压力0.4mpa下点胶到铝箔表面,冷却至室温。将铝塑膜放置到铝箔上面,使得热熔胶在铝塑膜和铝箔中间,用热压机热压,热压温度:85℃,热压压力0.4mpa,热压时间60min,为保证胶体厚度一致,热压前放置好一定厚度的间隙片。

[0045]

2)按照国家标准gb/t 2792

‑

2014所述方法进行压敏胶黏带的剥离强度测试;

[0046]

3)热压后剥离强度测试:第一压敏胶层粘接铝箔、第二胶黏剂层粘接铝塑膜中流延聚丙烯(cast polypropylene),简称cpp层,用大于10kg压力,80~90℃热压60min以上,冷却到常温后按照国家标准gb/t 2792

‑

2014所述方法进行剥离强度测试;

[0047]

4)热压后浸泡电解液剥离强度测试:按照2)做好测试样件浸泡于锂电池电解液,电解液质量配比如下:ec/pc/dec/ep=30/10/30/30,1mlipf6锂盐质量比按12.5%计算。80~90℃6h以上,冷却到常温后按照国家标准gb/t 2792

‑

2014所述方法进行剥离强度测试;

[0048]

5)电解液浸泡颜色测试:浸泡电解液80~90℃6h以上,(胶体和电解液质量比例为1:20~100)观察电解液颜色变化。结果如表1所示:

[0049]

表1:实施例1~3和对比例产品的性能测试数据

[0050][0051]

从表1所示的结果可以看出,本发明提供的锂电池热熔胶的粘接性能较好,耐电解

液后粘接强度较高,且不与电解液起化学反应。

[0052]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1