防水底漆及其制备方法

1.本发明涉及涂料技术领域,特别涉及一种防水底漆及其制备方法。

背景技术:

2.建筑外墙基材多为水泥砂浆或混凝土表面,其特点是多空隙、碱性强,其中多孔结构使其吸水性强,经潮气、水等浸泡后产生碱花,学名“泛碱”,这种情况造成漆膜表面形成火山口状凸起,严重时在漆膜表面形成一层碱霜,使漆膜破坏,致使涂层表面不够光滑,容易引起涂膜起皱,并可能导致涂膜干燥过快而引起面漆开裂浪费面漆;碱性强可以导致涂料中树脂的化学降解,加速涂膜老化,减少涂层的使用期限。

3.在涂刷面漆之前涂刷一层封固底漆不仅可以节省装修成本,从长远和装饰效果来看,涂刷底漆更有事半功倍的优点;用在墙面上的底漆主要起封闭作用,防止水泥碱性对涂料的侵蚀;同时,底漆良好的附着力使墙面更趋平滑,令面漆更易涂刷,减少了面漆的使用量。

4.然而,现有的底漆,涂刷之后,耐碱腐蚀能力较差,容易失效。

技术实现要素:

5.本发明的主要目的是提出一种防水底漆及其制备方法,旨在提供一种耐碱耐腐蚀的防水底漆。

6.为实现上述目的,本发明提出一种防水底漆,包括以下原料:

7.水、羟乙基纤维素、水性添加剂、防霉剂、填料、防冻剂,其中,所述防霉剂包括含氟季铵盐。

8.可选地,所述水性添加剂包括水性分散剂、水性润湿剂和水性消泡剂;和/或,

9.所述填料包括钛白粉、云母粉、滑石粉和碳酸钙;和/或,

10.所述防冻剂包括丙二醇或乙二醇。

11.可选地,所述水性添加剂包括水性分散剂、水性润湿剂和水性消泡剂,所述水性分散剂、水性润湿剂和水性消泡剂的质量之比为2:1:(1.2~1.5);和/或,

12.所述填料包括钛白粉、云母粉、滑石粉和碳酸钙,所述钛白粉、云母粉、滑石粉和碳酸钙的质量之比为1:1:(0.8~1):(3~4)。

13.可选地,所述防水底漆中各组分的质量份数为:

14.水10~35份、羟乙基纤维素0.5~0.6份、水性添加剂4~6份、防霉剂0.2~0.3份、填料50~60份、防冻剂0.8~1份。

15.本发明进一步提出一种如上所述的防水底漆的制备方法,包括以下步骤:

16.s10、将水和羟乙基纤维素混合搅拌1~3min,再依次加入水性添加剂、防霉剂及填料,继续搅拌15~20min,得混合物;

17.s20、向所述混合物中加入防冻剂,搅拌分散15~20min,得防水底漆。

18.可选地,在步骤s10之前,所述防水底漆的制备方法还包括:

19.s101、将壳聚糖、水和异丙醇混合,在0~30℃下搅拌,之后加入含氟季铵盐和氢氧化钠,并升温至55~85℃反应后,得固体a;

20.s102、将固体a与n,n

‑

二甲基甲酰胺混合后,再加入异丙醇和环氧氯丙烷,调节ph值为7~8,反应后,得固体b;

21.s103、将固体b与二甲基亚砜混合,在55~85℃下搅拌后,加入β

‑

环糊精溶液,恒温反应后,得到防霉剂。

22.可选地,在步骤s101之前,还包括:

23.s100、将全氟己基乙基碘、n

‑

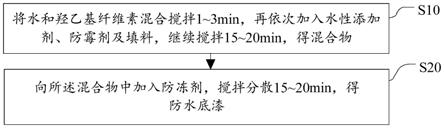

甲基二乙醇胺及溶剂混合均匀,在70~90℃下搅拌反应,得含氟季铵盐。

24.可选地,所述溶剂包括正丁醇;和/或,

25.所述全氟己基乙基碘和n

‑

甲基二乙醇胺的摩尔比为1:(1~2.5);和/或,

26.每克所述n

‑

甲基二乙醇胺中加入的所述溶剂的体积为10~30ml。

27.可选地,在步骤s102中,每克所述固体a中对应加入的n,n

‑

二甲基甲酰胺、异丙醇及环氧氯丙烷的体积依次为20~30ml、5~10ml、8~20ml。

28.可选地,在步骤s103中,每克所述固体b中对应加入的二甲基亚砜及β

‑

环糊精溶液的体积依次为20~40ml、20~50ml。

29.本发明的技术方案中,提出一种防水底漆,包括以下原料:水、羟乙基纤维素、水性添加剂、防霉剂、填料、防冻剂,其中,所述防霉剂包括含氟季铵盐。上述防水底漆能够在水泥基面上形成一道防水涂膜,有效阻隔水和水蒸气,防水底漆中添加防霉剂,防霉剂包括含氟季铵盐,提高了防霉抗菌效果,另外氟化物具有较好的疏水、耐腐蚀性能,季铵盐中引入了氟,提高了防水涂膜底漆耐碱腐蚀的能力。原子体积较大的氟原子能有效阻挡溶剂的接触,从而提高耐腐蚀的能力,可以有效防止水泥碱性对涂料的侵蚀。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

31.图1为本发明提出的防水底漆的制备方法的一实施例的流程示意图。

32.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后、外、内

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

35.另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

36.现有的底漆,涂刷之后,耐碱腐蚀能力较差,容易失效。

37.鉴于此,本发明提出一种防水底漆,旨在提供一种耐碱耐腐蚀的防水底漆。本发明附图中,图1为本发明提出的防水底漆的制备方法的一实施例的流程示意图。

38.本发明提出一种防水底漆,包括以下原料:水、羟乙基纤维素、水性添加剂、防霉剂、填料、防冻剂,其中,所述防霉剂包括含氟季铵盐。

39.本发明的技术方案中,提出一种防水底漆,包括以下原料:水、羟乙基纤维素、水性添加剂、防霉剂、填料、防冻剂,其中,所述防霉剂包括含氟季铵盐。上述防水底漆能够在水泥基面上形成一道防水涂膜,有效阻隔水和水蒸气,防水底漆中添加防霉剂,防霉剂包括含氟季铵盐,提高了防霉抗菌效果,另外氟化物具有较好的疏水、耐腐蚀性能,季铵盐中引入了氟,提高了防水涂膜底漆耐碱腐蚀的能力。原子体积较大的氟原子能有效阻挡溶剂的接触,从而提高耐腐蚀的能力,可以有效防止水泥碱性对涂料的侵蚀。

40.羟乙基纤维素由碱性纤维素和环氧乙烷(或氯乙醇)经醚化反应制备,具有良好的增稠、悬浮、分散、乳化、粘合、成膜、保护水分和提供保护胶体等特性,能够保证成膜的稳定性和均匀性。

41.水性添加剂的添加,主要是起到分散、润湿、消泡等作用,优选地,所述水性添加剂包括水性分散剂、水性润湿剂和水性消泡剂,对于上述组分的配比,本发明不作限制,优选地,所述水性分散剂、水性润湿剂和水性消泡剂的质量之比为2:1:(1.2~1.5),例如可以是2:1:1.2、2:1:1.3、2:1:1.4、2:1:1.5等,上述配比下,得到的防水底漆较为稳定。

42.具体地,在本发明实施例中,水性分散剂为聚羧酸钠盐型分散剂;水性润湿剂为润湿剂x

‑

405;水性消泡剂为有机硅消泡剂,使得防水底漆相容性和稳定性好。

43.优选地,在本发明实施例中,防霉剂不仅包括含氟季铵盐,还包括β

‑

环糊精及壳聚糖,用β

‑

环糊精对壳聚糖及含氟季铵盐进行负载,如此,能够保证防水底漆中有效成分的稳定性。

44.对于填料的种类,本发明也不作限制,优选地,所述填料包括钛白粉、云母粉、滑石粉和碳酸钙,优选地,所述钛白粉、云母粉、滑石粉和碳酸钙的质量之比为1:1:(0.8~1):(3~4),上述配比下,改善了防水底漆的加工性能、并降低成本。

45.防冻剂的添加,能够防止防水底漆中各原料中水分在低温下结冰,防冻剂的种类,本发明也不做限制,优选地,所述防冻剂包括丙二醇或乙二醇,采用上述醇作为防冻剂,防冻效果好。

46.对于防水底漆中各组分的配比,本发明也不做限制,优选地,所述防水底漆中各组分的质量份数为:水10~35份、羟乙基纤维素0.5~0.6份、水性添加剂4~6份、防霉剂0.2~0.3份、填料50~60份、防冻剂0.8~1份。上述配比下,防水底漆的的耐碱性、耐腐蚀性及防

水性最好。

47.请参阅图1,本发明进一步提出一种如上所述的防水底漆的制备方法,包括以下步骤:

48.s10、将水和羟乙基纤维素混合搅拌1~3min,再依次加入水性添加剂、防霉剂及填料,继续搅拌15~20min,得混合物;

49.s20、向所述混合物中加入防冻剂,搅拌分散15~20min,得防水底漆。

50.优选地,本发明实施例中,防霉剂自己制备,在步骤s10之前,所述防水底漆的制备方法还包括:

51.s11、制备包括含氟季铵盐的防霉剂。

52.具体地,步骤s11包括:

53.s101、将壳聚糖、水和异丙醇混合,在0~30℃下搅拌,之后加入含氟季铵盐和氢氧化钠,并升温至55~85℃反应后,得固体a;

54.本步骤将壳聚糖与含氟季铵盐复合,优选地,壳聚糖的质量、水的体积、异丙醇的体积、季铵盐的质量以及氢氧化钠的质量的比为2:(10~30):(10~30):7:25,需要说明,上述比例中,质量的单位是g,体积的单位是ml,上述配比下,固体a中两者复合较好。

55.具体地,含氟季铵盐通过以下步骤制得:

56.s100、将全氟己基乙基碘、n

‑

甲基二乙醇胺及溶剂混合均匀,在70~90℃下搅拌反应,得含氟季铵盐。

57.本发明对于步骤s100中溶剂的种类不做限制,优选地,所述溶剂包括正丁醇,分散效果好。

58.对于各组分的配比,本发明也不做限制,优选地,所述全氟己基乙基碘和n

‑

甲基二乙醇胺的摩尔比为1:(1~2.5),每克所述n

‑

甲基二乙醇胺中加入的所述溶剂的体积为10~30ml,上述配比下,得到的含氟季铵盐均匀性和稳定性好。

59.s102、将固体a与n,n

‑

二甲基甲酰胺混合后,再加入异丙醇和环氧氯丙烷,调节ph值为7~8,反应后,得固体b;

60.本步骤将固体a表面活化,优选地,每克所述固体a中对应加入的n,n

‑

二甲基甲酰胺、异丙醇及环氧氯丙烷的体积依次为20~30ml、5~10ml、8~20ml,也就是说,所述固体a的质量、n,n

‑

二甲基甲酰胺的体积、异丙醇的体积及环氧氯丙烷的体积之比为1:(20~30):(5~10):(8~20),需要说明,固体a的质量单位为g,n,n

‑

二甲基甲酰胺的体积、异丙醇的体积及环氧氯丙烷的体积的单位均是ml,上述配比下,固体b活化效果好。

61.s103、将固体b与二甲基亚砜混合,在55~85℃下搅拌后,加入β

‑

环糊精溶液,恒温反应后,得到防霉剂。

62.本步骤中,在固体b即壳聚糖和含氟季铵盐的表面包覆β

‑

环糊精,优选地,每克所述固体b中对应加入的二甲基亚砜及β

‑

环糊精溶液的体积依次为20~40ml、20~50ml,也即是,所述固体b的质量、二甲基亚砜的体积及β

‑

环糊精溶液的体积之比为1:(20~40):(20~50),需要说明,上述比例中,质量的单位是g,体积的单位是ml,上述配比下,得到的防霉剂防霉效果好。

63.需要说明的是,本发明实施例中,所用的β

‑

环糊精溶液为β

‑

环糊精和0.1mol/l的氢氧化钠溶液按照1g:10ml混合而成。

64.本发明提出的防水底漆的制备方法,简单方便,便于操作,且具备了上述防水底漆的全部有益效果,在此不再一一赘述。

65.以下给出本发明提出的防水底漆的制备方法的一实施例:

66.(1)将全氟己基乙基碘、n

‑

甲基二乙醇胺及溶剂(正丁醇)混合均匀,在70~90℃下搅拌反应24h,反应结束后,减压蒸馏除去溶剂,再经硅胶柱层析法分离提纯,50℃下真空干燥得含氟季铵盐,全氟己基乙基碘和n

‑

甲基二乙醇胺的摩尔比为1:(1~2.5),n

‑

甲基二乙醇胺的质量与所述溶剂的体积之比为1g:(10~30ml);

67.(2)将壳聚糖、水和异丙醇混合,在0~30℃下搅拌,之后加入含氟季铵盐和氢氧化钠,并升温至55~85℃反应48h后,冷却,调节ph为7,用索氏提取器处理24h,然后在40℃条件下干燥至恒重,得固体a;

68.(3)将固体a与n,n

‑

二甲基甲酰胺混合后,再加入异丙醇和环氧氯丙烷,调节ph值为7~8,反应10h后,用甲醇洗涤,在50℃条件下干燥至恒重,得固体b,固体a的质量、n,n

‑

二甲基甲酰胺的体积、异丙醇的体积及环氧氯丙烷的体积之比为1g:(20~30ml):(5~10ml):(8~20ml);

69.(4)将固体b与二甲基亚砜混合,在55~85℃下搅拌30min后,加入β

‑

环糊精溶液,恒温反应4h后,减压抽滤,在40℃条件下,干燥至恒重得到防霉剂,固体b的质量、二甲基亚砜的体积及β

‑

环糊精溶液的体积之比为1g:(20~40ml):(20~50ml),β

‑

环糊精溶液为β

‑

环糊精和0.1mol/l的氢氧化钠溶液按照1g:10ml混合而成;

70.(5)将水10~35份和羟乙基纤维素0.5~0.6份混合搅拌1~3min,再依次加入水性添加剂4~6份(水性分散剂、水性润湿剂和水性消泡剂的质量之比为2:1:(1.2~1.5),水性分散剂为聚羧酸钠盐型分散剂,水性润湿剂为润湿剂x

‑

405,水性消泡剂为有机硅消泡剂)、防霉剂0.2~0.3份及填料50~60份(钛白粉、云母粉、滑石粉和碳酸钙的质量之比为1:1:(0.8~1):(3~4)),继续搅拌15~20min,得混合物;

71.(6)向所述混合物中加入防冻剂0.8~1份(丙二醇或乙二醇),搅拌分散15~20min,得防水底漆。

72.以下结合具体实施例对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

73.实施例1

74.(1)将全氟己基乙基碘、n

‑

甲基二乙醇胺及溶剂(正丁醇)混合均匀,在80℃下搅拌反应24h,反应结束后,减压蒸馏除去溶剂,再经硅胶柱层析法分离提纯,50℃下真空干燥得含氟季铵盐,全氟己基乙基碘和n

‑

甲基二乙醇胺的摩尔比为1:1,n

‑

甲基二乙醇胺的质量与所述溶剂的体积之比为1g:10ml;

75.(2)将壳聚糖、去离子水和异丙醇混合,在30℃下搅拌,之后加入含氟季铵盐和氢氧化钠,并升温至85℃反应48h后,冷却,调节ph为7,用索氏提取器处理24h,然后在40℃条件下干燥至恒重,得固体a,壳聚糖、去离子水、异丙醇、季铵盐和氢氧化钠的用量比为2g:10ml:10ml:7g:25g;

76.(3)将固体a与n,n

‑

二甲基甲酰胺混合后,再加入异丙醇和环氧氯丙烷,调节ph值为7,反应10h后,用甲醇洗涤,在50℃条件下干燥至恒重,得固体b,固体a的质量、n,n

‑

二甲基甲酰胺的体积、异丙醇的体积及环氧氯丙烷的体积之比为1g:20ml:5ml:8ml;

77.(4)将固体b与二甲基亚砜混合,在60℃下搅拌30min后,加入β

‑

环糊精溶液,恒温反应4h后,减压抽滤,在40℃条件下,干燥至恒重得到防霉剂,固体b的质量、二甲基亚砜的体积及β

‑

环糊精溶液的体积之比为1g:20ml:20ml,β

‑

环糊精溶液为β

‑

环糊精和0.1mol/l的氢氧化钠溶液按照1g:10ml混合而成;

78.(5)将水10份和羟乙基纤维素0.5份混合搅拌1min,再依次加入水性添加剂4份(水性分散剂、水性润湿剂和水性消泡剂的质量之比为2:1:1.2,水性分散剂为聚羧酸钠盐型分散剂,水性润湿剂为润湿剂x

‑

405,水性消泡剂为有机硅消泡剂)、防霉剂0.2份及填料50份(钛白粉、云母粉、滑石粉和碳酸钙的质量之比为1:1:0.8:3),继续搅拌15~20min,得混合物;

79.(6)向所述混合物中加入防冻剂0.8份(丙二醇),搅拌分散15min,得防水底漆。

80.实施例2

81.(1)将全氟己基乙基碘、n

‑

甲基二乙醇胺及溶剂(正丁醇)混合均匀,在80℃下搅拌反应24h,反应结束后,减压蒸馏除去溶剂,再经硅胶柱层析法分离提纯,50℃下真空干燥得含氟季铵盐,全氟己基乙基碘和n

‑

甲基二乙醇胺的摩尔比为1:1,n

‑

甲基二乙醇胺的质量与所述溶剂的体积之比为1g:10ml;

82.(2)将壳聚糖、去离子水和异丙醇混合,在30℃下搅拌,之后加入含氟季铵盐和氢氧化钠,并升温至85℃反应48h后,冷却,调节ph为7,用索氏提取器处理24h,然后在40℃条件下干燥至恒重,得固体a,壳聚糖、去离子水、异丙醇、季铵盐和氢氧化钠的用量比为2g:10ml:10ml:7g:25g;

83.(3)将固体a与n,n

‑

二甲基甲酰胺混合后,再加入异丙醇和环氧氯丙烷,调节ph值为7,反应10h后,用甲醇洗涤,在50℃条件下干燥至恒重,得固体b,固体a的质量、n,n

‑

二甲基甲酰胺的体积、异丙醇的体积及环氧氯丙烷的体积之比为1g:20ml:5ml:8ml;

84.(4)将固体b与二甲基亚砜混合,在60℃下搅拌30min后,加入β

‑

环糊精溶液,恒温反应4h后,减压抽滤,在40℃条件下,干燥至恒重得到防霉剂,固体b的质量、二甲基亚砜的体积及β

‑

环糊精溶液的体积之比为1g:20ml:20ml,β

‑

环糊精溶液为β

‑

环糊精和0.1mol/l的氢氧化钠溶液按照1g:10ml混合而成;

85.(5)将水20份和羟乙基纤维素0.5份混合搅拌3min,再依次加入水性添加剂5份(水性分散剂、水性润湿剂和水性消泡剂的质量之比为2:1:1.3,水性分散剂为聚羧酸钠盐型分散剂,水性润湿剂为润湿剂x

‑

405,水性消泡剂为有机硅消泡剂)、防霉剂0.3份及填料55份(钛白粉、云母粉、滑石粉和碳酸钙的质量之比为1:1:0.9:3.5),继续搅拌18min,得混合物;

86.(6)向所述混合物中加入防冻剂0.9份(丙二醇),搅拌分散18min,得防水底漆。

87.实施例3

88.(1)将全氟己基乙基碘、n

‑

甲基二乙醇胺及溶剂(正丁醇)混合均匀,在80℃下搅拌反应24h,反应结束后,减压蒸馏除去溶剂,再经硅胶柱层析法分离提纯,50℃下真空干燥得含氟季铵盐,全氟己基乙基碘和n

‑

甲基二乙醇胺的摩尔比为1:1,n

‑

甲基二乙醇胺的质量与所述溶剂的体积之比为1g:10ml;

89.(2)将壳聚糖、去离子水和异丙醇混合,在30℃下搅拌,之后加入含氟季铵盐和氢氧化钠,并升温至85℃反应48h后,冷却,调节ph为7,用索氏提取器处理24h,然后在40℃条件下干燥至恒重,得固体a,壳聚糖、去离子水、异丙醇、季铵盐和氢氧化钠的用量比为2g:

10ml:10ml:7g:25g;

90.(3)将固体a与n,n

‑

二甲基甲酰胺混合后,再加入异丙醇和环氧氯丙烷,调节ph值为7,反应10h后,用甲醇洗涤,在50℃条件下干燥至恒重,得固体b,固体a的质量、n,n

‑

二甲基甲酰胺的体积、异丙醇的体积及环氧氯丙烷的体积之比为1g:20ml:5ml:8ml;

91.(4)将固体b与二甲基亚砜混合,在60℃下搅拌30min后,加入β

‑

环糊精溶液,恒温反应4h后,减压抽滤,在40℃条件下,干燥至恒重得到防霉剂,固体b的质量、二甲基亚砜的体积及β

‑

环糊精溶液的体积之比为1g:20ml:20ml,β

‑

环糊精溶液为β

‑

环糊精和0.1mol/l的氢氧化钠溶液按照1g:10ml混合而成;

92.(5)将水35份和羟乙基纤维素0.6份混合搅拌3min,再依次加入水性添加剂6份(水性分散剂、水性润湿剂和水性消泡剂的质量之比为2:1:1.5,水性分散剂为聚羧酸钠盐型分散剂,水性润湿剂为润湿剂x

‑

405,水性消泡剂为有机硅消泡剂)、防霉剂0.3份及填料60份(钛白粉、云母粉、滑石粉和碳酸钙的质量之比为1:1:1:4),继续搅拌20min,得混合物;

93.(6)向所述混合物中加入防冻剂1份(乙二醇),搅拌分散20min,得防水底漆。

94.实施例4

95.(1)将全氟己基乙基碘、n

‑

甲基二乙醇胺及溶剂(正丁醇)混合均匀,在70℃下搅拌反应24h,反应结束后,减压蒸馏除去溶剂,再经硅胶柱层析法分离提纯,50℃下真空干燥得含氟季铵盐,全氟己基乙基碘和n

‑

甲基二乙醇胺的摩尔比为1:2.5,n

‑

甲基二乙醇胺的质量与所述溶剂的体积之比为1g:30ml;

96.(2)将壳聚糖、水和异丙醇混合,在0℃下搅拌,之后加入含氟季铵盐和氢氧化钠,并升温至55℃反应48h后,冷却,调节ph为7,用索氏提取器处理24h,然后在40℃条件下干燥至恒重,得固体a,壳聚糖、去离子水、异丙醇、季铵盐和氢氧化钠的用量比为2g:30ml:30ml:7g:25g;

97.(3)将固体a与n,n

‑

二甲基甲酰胺混合后,再加入异丙醇和环氧氯丙烷,调节ph值为8,反应10h后,用甲醇洗涤,在50℃条件下干燥至恒重,得固体b,固体a的质量、n,n

‑

二甲基甲酰胺的体积、异丙醇的体积及环氧氯丙烷的体积之比为1g:30ml:10ml:20ml;

98.(4)将固体b与二甲基亚砜混合,在55℃下搅拌30min后,加入β

‑

环糊精溶液,恒温反应4h后,减压抽滤,在40℃条件下,干燥至恒重得到防霉剂,固体b的质量、二甲基亚砜的体积及β

‑

环糊精溶液的体积之比为1g:40ml:50ml,β

‑

环糊精溶液为β

‑

环糊精和0.1mol/l的氢氧化钠溶液按照1g:10ml混合而成;

99.(5)将水22份和羟乙基纤维素0.5份混合搅拌2min,再依次加入水性添加剂5份(水性分散剂、水性润湿剂和水性消泡剂的质量之比为2:1:1,4,水性分散剂为聚羧酸钠盐型分散剂,水性润湿剂为润湿剂x

‑

405,水性消泡剂为有机硅消泡剂)、防霉剂0.2份及填料58份(钛白粉、云母粉、滑石粉和碳酸钙的质量之比为1:1:0.8:4),继续搅拌17min,得混合物;

100.(6)向所述混合物中加入防冻剂0.8份(丙二醇),搅拌分散16min,得防水底漆。

101.实施例5

102.(1)将全氟己基乙基碘、n

‑

甲基二乙醇胺及溶剂(正丁醇)混合均匀,在90℃下搅拌反应24h,反应结束后,减压蒸馏除去溶剂,再经硅胶柱层析法分离提纯,50℃下真空干燥得含氟季铵盐,全氟己基乙基碘和n

‑

甲基二乙醇胺的摩尔比为1:1.8,n

‑

甲基二乙醇胺的质量与所述溶剂的体积之比为1g:20ml;

103.(2)将壳聚糖、水和异丙醇混合,在15℃下搅拌,之后加入含氟季铵盐和氢氧化钠,并升温至70℃反应48h后,冷却,调节ph为7,用索氏提取器处理24h,然后在40℃条件下干燥至恒重,得固体a;

104.(3)将固体a与n,n

‑

二甲基甲酰胺混合后,再加入异丙醇和环氧氯丙烷,调节ph值为8,反应10h后,用甲醇洗涤,在50℃条件下干燥至恒重,得固体b,固体a的质量、n,n

‑

二甲基甲酰胺的体积、异丙醇的体积及环氧氯丙烷的体积之比为1g:25ml:7ml:14ml;

105.(4)将固体b与二甲基亚砜混合,在85℃下搅拌30min后,加入β

‑

环糊精溶液,恒温反应4h后,减压抽滤,在40℃条件下,干燥至恒重得到防霉剂,固体b的质量、二甲基亚砜的体积及β

‑

环糊精溶液的体积之比为1g:30ml:35ml,β

‑

环糊精溶液为β

‑

环糊精和0.1mol/l的氢氧化钠溶液按照1g:10ml混合而成;

106.(5)将水30份和羟乙基纤维素0.6份混合搅拌3min,再依次加入水性添加剂6份(水性分散剂、水性润湿剂和水性消泡剂的质量之比为2:1:1.5,水性分散剂为聚羧酸钠盐型分散剂,水性润湿剂为润湿剂x

‑

405,水性消泡剂为有机硅消泡剂)、防霉剂0.2份及填料59份(钛白粉、云母粉、滑石粉和碳酸钙的质量之比为1:1:1:3),继续搅拌16min,得混合物;

107.(6)向所述混合物中加入防冻剂1份(丙二醇),搅拌分散19min,得防水底漆。

108.对比例1

109.除将步骤(1)中的全氟己基乙基碘替换成环氧氯丙烷以外,其余步骤及原料与实施例1相同。

110.对比例2

111.除省去步骤(1)至(4)将步骤(5)中的防霉剂替换成异噻唑啉酮杀菌剂以外,其余步骤及原料与实施例1相同。

112.对实施例1至5及对比例1至2制得的防水底漆进行测试,采用市售建筑水泥、建筑黄沙,按质量比1:3混合,加适量水搅拌均匀,批刮成水泥砂浆面,在砂浆干燥7天及干燥1个月后,将实施例1至5及对比例1至2制得的防水底漆分别均匀涂刷在水泥砂浆面,干燥2天后再涂刷水性外墙乳胶漆,干燥7天后做淋水测试面漆表面泛碱测试,测试结果如下表1所示。

113.表1实施例1

‑

5及对比例1

‑

2泛碱情况

[0114][0115][0116]

请参阅表1,可以看出,本发明实施例实施例1至5制备的防水底漆,在使用后,均使

得面漆正常,无泛碱,而对比例1中使用的季铵盐不含氟,对比例2没有采用包括含氟季铵盐的防霉剂,均出现泛碱现象,可见本技术中包括含氟季铵盐的防霉剂的使用至关重要,提高了防水底漆的耐碱腐蚀的能力。

[0117]

综上,本发明提出的防水底漆,提高了防霉抗菌效果,另外氟化物具有较好的疏水、耐腐蚀性能,季铵盐中引入了氟,提高了防水涂膜底漆耐碱腐蚀的能力,能够替代现有的底漆产品,广泛应用于涂料产品中。

[0118]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1