缓释型防霉涂料及其制备方法与流程

1.本发明涉及一种缓释型防霉涂料及其制备方法,应用在化工涂料生产领域。

背景技术:

2.普通涂料一般是由基料、颜填料、分散剂、成膜助剂、增稠剂、消泡剂和ph调节剂等组成。然而在自然环境中存在着各种各样的霉菌,常见的有:黑曲霉、黄曲霉、变色曲菌、萨氏曲霉、焦曲霉、桔青霉、拟青霉、蜡叶芽枝霉、木霉、球毛壳霉、交链孢霉、毛霉等。

3.防霉剂是防霉涂料的关键组分,其对霉菌、细菌、酵母菌等微生物有广泛、持久、高效的杀菌和抑制能力。有时为达到满意的效果,通常采用“复配型”防霉剂,就是将两种或两种以上的防霉剂同时加到一种涂料中,使之协同作用,达到最佳防霉效果。常用的有机防霉剂有:五氯酚钠、醋酸苯汞、多菌灵、百菌清、防霉剂等。其中五氯酚钠和醋酸苯汞毒性较大,使用时应小心;无机防霉剂有:纳米银、纳米铜、纳米锌或多种无机纳米材料掺杂技术合成类粉体。其中由于霉菌种类的差异或防霉环境的区别宜采用无机纳米材料掺杂技术合成类粉体。但是缺点就是价格较高,且灭菌能力较弱。

4.现有的微型胶囊制备技术主要有以下几种:一、物理方法:喷雾干燥法、喷雾冷却法、悬浮流化床包衣法与挤压法等;二、化学方法:胶质凝聚法、界面聚合与原位聚合等。

5.因现有涂料的防霉不持久、环保性能差,通常提高涂料或涂料干膜保存时间需要增加杀菌剂的浓度,但随着近年来人们对环境保护意识的不断提高,意识到杀菌剂对环境的破坏作用,这种做法已越来越不被接受。

6.因此,提供一种环保性佳、防霉性能持久的缓释型防霉涂料及其制备方法己成为当务之亟。

技术实现要素:

7.为了克服现有涂料的防霉不持久、环保性能差的缺点,本发明提供一种缓释型防霉涂料及其制备方法,通过特别添加胶囊型防霉剂和超细硫化锌,并配合体系中其他优选的组分及其用量比例,具有环保性佳、防霉性能持久的优点。

8.本发明的技术方案如下:

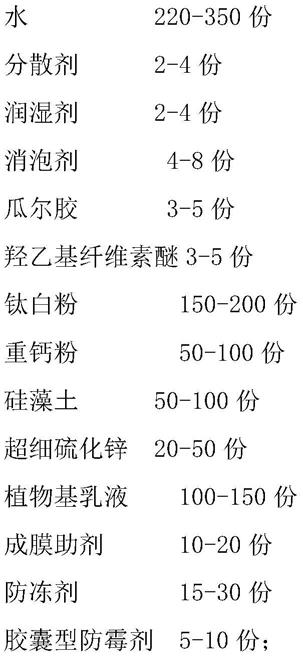

9.一种缓释型防霉涂料,包含以下的涂料原浆:

10.所述涂料原浆主要由以下组分按照以下重量份数比制备而成:

[0011][0012]

所述超细硫化锌为1800

‑

2200目超细硫化锌;

[0013]

所述胶囊型防霉剂内含防霉剂水溶液,所述防霉剂水溶液包含重量百分比分别为6

‑

8%和9

‑

11%的辛基异噻唑啉酮和吡啶硫酮锌。

[0014]

涂料体系中若单独添加改性硫化锌纳米微粒,可以提高产品的防霉性,但是由于硫化锌存在活性,在体系中的储存稳定性,虽然其防霉性较高,但防霉持久能力较弱,其活性失去后,防霉性能也会失去。本技术的缓释型防霉涂料通过在体系中特别添加胶囊型防霉剂和超细硫化锌,并配合体系中其他优选的组分及其用量比例,具有环保性佳、防霉性能持久的优点。与市场上一般的防霉涂料相比,本技术的缓释型防霉涂料的防霉剂添加量较普通防霉涂料少,环保性更高,其voc检测结果仅为2g/l。体系的优选搭配也使得该缓释型防霉涂料具有持久防霉特效,尤其是在南方回南天、梅雨季具有更加优异的防霉效果。

[0015]

其中,超细硫化锌是一种白色颜料,成份是纯硫化锌;在空气中,即使在加热到350℃,其也能保持稳定,通常情况下是一种好的绝缘体;作为一种无机物,它的传热系数不同寻常的高,而比热值却很低,其比表面积很小,相应地基料的需要量也很少,所以即使在很高的添加量的情况下,仍具有出色的流变性和分散性。在涂料中,超细硫化锌是一种白色颜料之一,地位仅次于二氧化钛,作为一种多功能的白色颜料,其偏蓝相的白色相具有调色效果。而且超细硫化锌还具有一定的灭菌能力。胶囊型防霉剂是一种新型、多功能、高效的微胶囊化技术产品,用于干膜保护的微胶囊型杀菌防霉剂适用于所有水性涂料,微胶囊产品提高了活性物质在储存和干膜应用中的稳定性。同时微胶囊产品可以优化杀菌防霉剂的用量。实际应用证明尤在江南梅雨天,用该产品制成的防霉涂料仍具有出色的防霉性。且本案胶囊型防霉剂(结构如图1所示)含有辛基异噻唑啉酮和吡啶硫酮锌2种优选种类和用量比例的防霉剂。超细硫化锌提供前期较好的防霉性,而胶囊型防霉剂在后期的较长实际提供

持久保护,两者可以起到协同增效的作用。所述消泡剂起到消泡作用,且环保、无voc;所述瓜尔胶能为体系提供粘度稳定性和储存稳定性;所述羟乙基纤维素醚能提供持久防霉能力;所述钛白粉具有较好的白度和较高的遮盖力,同时能够有非常好的耐候性、耐热性和耐光性,且具有在水性体系中良好的分散性及流动性好等优点;所述硅藻土是由单细胞水生植物硅藻的遗骸沉积所形成,能吸收水中的游离硅形成其骨骸,当其生命结束后沉积,在一定的地质条件下形成硅藻土矿床;它具有一些独特的性能,如:多孔性、较低的密度、较大的比表面积、相对的不可压缩性及化学稳定性;用硅藻土生产的室内外涂料、装修材料除了不会散发出对人体有害的化学物质外,还有改善居住环境的作用,能够长时间消除异味和吸收、分解有害化学物质,并能够长期保持室内墙面清洁;所述植物基乳液主要是以松香、植物油(亚麻油、桐油、蓖麻油等)、木薯、糖类、淀粉、天然胶乳、植物纤维等天然植物为起始原料或主要成分制成的树脂,该生物基乳液对于降低石油依赖、低碳排放、减少温室效应、推动涂料行业可持续发展有着不可忽视的贡献;同时,生物基乳液气味更低,涂料配方可实现净化甲醛的功能,净化甲醛效率可达到80%以上(符合jc/t1074

‑

2008标准要求),能有效改善室内空气质量,构建安全健康的居住环境;所述防冻剂具有低voc、低气味和不含apeo,可提高涂料冻融稳定性的特点,用于颜料分散,特别对红色和黄色颜料,可明显改善色浆的流动性,同时该产品不含apeo,提供更大的吸咐面积,用于乳液的后稳定乳化剂,能提高机械、冻融、化学性能的稳定性,其易溶于水,低泡。

[0016]

所述防霉剂水溶液还包含重量百分比分别为7

‑

9%和4

‑

6%的敌草隆和特丁净。

[0017]

优选的胶囊型防霉剂中还添加了2种优选种类及其用量比例的防藻成分,能提升缓释型防霉涂料的防藻成性能。

[0018]

所述胶囊型防霉剂为lamirsa kap160。

[0019]

优选的胶囊型防霉剂种类lamirsa kap1600中包含2种防霉成分和2种防藻成分,其是以固体聚合物为外壳包覆在液体或固体活性成分外形成微小颗粒(1

‑

800微米),从而保护活性物质不受环境影响。

[0020]

所述成膜助剂为伊斯曼oe

‑

400。

[0021]

优选的成膜助剂是一款高效且非常低气味的成膜助剂,可与体系中的各种组分相容,并且不会增加涂料的voc含量,可帮助开发性能均衡的乳胶漆。即使在voc含量低的的涂料配方中,其也能提供非常好的漆膜完整性、搭边润色性能和耐擦洗性。使用其制备的涂料在户外暴晒一年后也表现出良好的室外耐久性。它也可以与eastman texanol酯醇或eastman eeh醇醚等其他成膜助剂混合使用,以进一步优化低voc含量与涂料性能之间的平衡。

[0022]

分散剂为丙烯酸钠盐,润湿剂为炔二醇类润湿剂,消泡剂为植物基大豆油消泡剂,钛白粉为金红石型钛白粉。

[0023]

优选的金红石钛白粉具有更优异的耐候性、户外耐化学性、保光保色性。

[0024]

瓜尔胶的粘度为26000

‑

30000,重钙粉为1200

‑

1300目重钙粉。

[0025]

优选的瓜儿胶施工性与稳定性较好。

[0026]

所述缓释型防霉涂料在使用时由涂料原浆和水混合制备而成,稠度为105

‑

110ku。

[0027]

本技术的缓释型防霉涂料仅需简单混合即可使用。

[0028]

所述缓释型防霉涂料的制备方法中所述涂料原浆主要包括以下依序进行的步骤:

[0029]

(1)启动分散搅拌机,调整转速至300

‑

500转/min,向分散搅拌机中加入水、分散剂、润湿剂、占自身总重量45

‑

55%的消泡剂、瓜尔胶以及羟乙基纤维素醚混合均匀;

[0030]

(2)提高转速至500

‑

700转/min,向分散搅拌机加入钛白粉、重钙粉、硅藻土、超细硫化锌以及植物基乳液混合并分散搅拌,至混合液细度≤50微米;

[0031]

(3)保持500

‑

700转/min转速,向分散搅拌机中继续加入成膜助剂、防冻剂、剩余的消泡剂以及胶囊型防霉剂混合搅拌时间至少10分钟,即获得涂料原浆。

[0032]

所述缓释型防霉涂料的制备方法步骤简单,操作方便。

[0033]

步骤(3)后还包括以下步骤:将所述涂料原浆过110

‑

130目滤网。

[0034]

涂料原浆过滤后可提升漆膜干膜的平整度以及其他性能。

[0035]

所述缓释型防霉涂料的制备方法还包括设在获得所述涂料原浆之后的步骤:向涂料原浆中加入水混合均匀,至稠度为105

‑

110ku,即获得所述缓释型防霉涂料。

[0036]

所述缓释型防霉涂料仅需简单混合即可使用。

[0037]

与现有技术相比,本发明申请具有以下优点:

[0038]

1)本技术缓释型防霉涂料通过特别添加胶囊型防霉剂和超细硫化锌,并配合体系中其他优选的组分及其用量比例,具有环保性佳、防霉性能持久的优点;

[0039]

2)本技术的缓释型防霉涂料仅需简单混合即可使用

[0040]

3)所述缓释型防霉涂料的制备方法步骤简单,操作方便。

附图说明

[0041]

图1是本发明所述的缓释型防霉涂料及其制备方法的胶囊型防霉剂的结构示意图;

[0042]

图2是本发明所述的缓释型防霉涂料及其制备方法的不同类型的辛基异噻唑啉酮(oit)和吡啶硫酮锌(zpt)防霉性能检测结果;

[0043]

图3是本发明所述的缓释型防霉涂料及其制备方法的不同类型的敌草隆和特丁净防藻性能检测结果。

具体实施方式

[0044]

下面结合说明书各实施例对本发明的技术方案进行详细说明。

[0045]

实施例1

[0046]

本发明所述的一种缓释型防霉涂料,包含以下的涂料原浆:

[0047]

所述涂料原浆主要由以下组分按照以下重量份数比制备而成:

[0048][0049]

所述超细硫化锌为2000目超细硫化锌;

[0050]

所述胶囊型防霉剂内含防霉剂水溶液,所述防霉剂水溶液包含重量百分比分别为7%和10%的辛基异噻唑啉酮和吡啶硫酮锌。

[0051]

所述防霉剂水溶液还包含重量百分比分别为8%和5%的敌草隆和特丁净。

[0052]

所述胶囊型防霉剂为lamirsa kap160。

[0053]

所述成膜助剂为伊斯曼oe

‑

400。

[0054]

分散剂为丙烯酸钠盐,润湿剂为炔二醇类润湿剂,消泡剂为植物基大豆油消泡剂,钛白粉为金红石型钛白粉。

[0055]

瓜尔胶的粘度为28000,重钙粉为1250目重钙粉。

[0056]

所述缓释型防霉涂料在使用时由涂料原浆和水混合制备而成,稠度为100ku。

[0057]

所述缓释型防霉涂料的制备方法中所述涂料原浆主要包括以下依序进行的步骤:

[0058]

(1)启动分散搅拌机,调整转速至400转/min,向分散搅拌机中加入水、分散剂、润湿剂、占自身总重量50%的消泡剂、瓜尔胶以及羟乙基纤维素醚混合均匀;

[0059]

(2)提高转速至600转/min,向分散搅拌机加入钛白粉、重钙粉、硅藻土、超细硫化锌以及植物基乳液混合并分散搅拌,至混合液细度≤50微米;

[0060]

(3)保持600转/min转速,向分散搅拌机中继续加入成膜助剂、防冻剂、剩余的消泡剂以及胶囊型防霉剂混合搅拌时间10分钟,即获得涂料原浆。

[0061]

步骤(3)后还包括以下步骤:将所述涂料原浆过120目滤网。

[0062]

所述缓释型防霉涂料的制备方法还包括设在获得所述涂料原浆之后的步骤:向涂料原浆中加入水混合均匀,至稠度为100ku,即获得所述缓释型防霉涂料。

[0063]

实施例2

[0064]

本发明所述的一种缓释型防霉涂料,包含以下的涂料原浆:

[0065]

所述涂料原浆主要由以下组分按照以下重量份数比制备而成:

[0066][0067]

所述超细硫化锌为1800目超细硫化锌;

[0068]

所述胶囊型防霉剂内含防霉剂水溶液,所述防霉剂水溶液包含重量百分比分别为6%和11%的辛基异噻唑啉酮和吡啶硫酮锌。

[0069]

所述防霉剂水溶液还包含重量百分比分别为7%和6%的敌草隆和特丁净。

[0070]

所述胶囊型防霉剂为lamirsa kap160。

[0071]

所述成膜助剂为伊斯曼oe

‑

400。

[0072]

分散剂为丙烯酸钠盐,润湿剂为炔二醇类润湿剂,消泡剂为植物基大豆油消泡剂,钛白粉为金红石型钛白粉。

[0073]

瓜尔胶的粘度为26000,重钙粉为1300目重钙粉。

[0074]

所述缓释型防霉涂料在使用时由涂料原浆和水混合制备而成,稠度为105ku。

[0075]

所述缓释型防霉涂料的制备方法中所述涂料原浆主要包括以下依序进行的步骤:

[0076]

(1)启动分散搅拌机,调整转速至300转/min,向分散搅拌机中加入水、分散剂、润湿剂、占自身总重量55%的消泡剂、瓜尔胶以及羟乙基纤维素醚混合均匀;

[0077]

(2)提高转速至500转/min,向分散搅拌机加入钛白粉、重钙粉、硅藻土、超细硫化锌以及植物基乳液混合并分散搅拌,至混合液细度≤50微米;

[0078]

(3)保持500转/min转速,向分散搅拌机中继续加入成膜助剂、防冻剂、剩余的消泡剂以及胶囊型防霉剂混合搅拌时间16分钟,即获得涂料原浆。

[0079]

步骤(3)后还包括以下步骤:将所述涂料原浆过110目滤网。

[0080]

所述缓释型防霉涂料的制备方法还包括设在获得所述涂料原浆之后的步骤:向涂

料原浆中加入水混合均匀,至稠度为110ku,即获得所述缓释型防霉涂料。

[0081]

实施例3

[0082]

本发明所述的一种缓释型防霉涂料,包含以下的涂料原浆:

[0083]

所述涂料原浆主要由以下组分按照以下重量份数比制备而成:

[0084][0085][0086]

所述超细硫化锌为2200目超细硫化锌;

[0087]

所述胶囊型防霉剂内含防霉剂水溶液,所述防霉剂水溶液包含重量百分比分别为8%和9%的辛基异噻唑啉酮和吡啶硫酮锌。

[0088]

所述防霉剂水溶液还包含重量百分比分别为9%和4%的敌草隆和特丁净。

[0089]

所述胶囊型防霉剂为lamirsa kap160。

[0090]

所述成膜助剂为伊斯曼oe

‑

400。

[0091]

分散剂为丙烯酸钠盐,润湿剂为炔二醇类润湿剂,消泡剂为植物基大豆油消泡剂,钛白粉为金红石型钛白粉。

[0092]

瓜尔胶的粘度为30000,重钙粉为1200目重钙粉。

[0093]

所述缓释型防霉涂料在使用时由涂料原浆和水混合制备而成,稠度为110ku。

[0094]

所述缓释型防霉涂料的制备方法中所述涂料原浆主要包括以下依序进行的步骤:

[0095]

(1)启动分散搅拌机,调整转速至500转/min,向分散搅拌机中加入水、分散剂、润湿剂、占自身总重量45%的消泡剂、瓜尔胶以及羟乙基纤维素醚混合均匀;

[0096]

(2)提高转速至700转/min,向分散搅拌机加入钛白粉、重钙粉、硅藻土、超细硫化锌以及植物基乳液混合并分散搅拌,至混合液细度≤50微米;

[0097]

(3)保持700转/min转速,向分散搅拌机中继续加入成膜助剂、防冻剂、剩余的消泡剂以及胶囊型防霉剂混合搅拌时间18分钟,即获得涂料原浆。

[0098]

步骤(3)后还包括以下步骤:将所述涂料原浆130目滤网。

[0099]

所述缓释型防霉涂料的制备方法还包括设在获得所述涂料原浆之后的步骤:向涂料原浆中加入水混合均匀,至稠度为105ku,即获得所述缓释型防霉涂料。

[0100]

各实施例中涉及的原料信息:

[0101]

分散剂:丙烯酸钠盐,basf;

[0102]

润湿剂:炔二醇类润湿剂,克莱恩;

[0103]

消泡剂:植物基大豆油消泡剂,亚士兰av1425;

[0104]

瓜尔胶:粘度28000,澳润化工;

[0105]

钛白粉:金红石型钛白粉,龙蟒;

[0106]

重钙粉:1250目,广源;

[0107]

羟乙基纤维素醚:信越化学hs15000yp2;

[0108]

钛白粉:龙蟒r

‑

996;

[0109]

硅藻土:日本昭和radiolite f;

[0110]

超细硫化锌:泛能拓sachtolith hd s;

[0111]

植物基乳液:dow ac

‑

866;

[0112]

成膜助剂:伊斯曼oe

‑

400;

[0113]

防冻剂:克莱恩g

‑

300;

[0114]

胶囊型防霉剂:lamirsakap1600。

[0115]

实验数据:

[0116]

一、胶囊型防霉剂与非胶囊型防霉剂、胶囊型防藻剂与非胶囊型防藻剂的相关性能检测(一)辛基异噻唑啉酮(oit)在不同溶液中的释放量检测

[0117]

检测方法:

[0118]

样品1

‑

5分别是:将oit胶囊置于二甲苯水溶液、乙二醇水溶液、十二碳成膜助剂水溶液、十六碳成膜助剂水溶液和oe

‑

400成膜助剂水溶液中,使用液相色谱仪对溶液中的oit含量进行检测。所述各水溶液中溶剂的重量百分比均为10%。所述oit胶囊中oit的重量百分比为7%,其余为水。

[0119]

检测结果如下所示:

[0120]

表1辛基异噻唑啉酮(oit)在不同溶液中的释放量检测结果

[0121][0122]

由表1可知,样品5的释放速率最低,可延长释放时间。

[0123]

(二)不同类型敌草隆在白色丙烯酸涂料中的含量检测

[0124]

检测方法:

[0125]

将非胶囊型敌草隆和胶囊型敌草隆分别加入三棵树白色工程内墙涂料(sgi201防霉工程内墙涂料)中,使用液相色谱仪对涂料中的敌草隆含量进行检测。其中,胶囊型敌草隆中敌草隆的重量百分比为8%,其余为水。非胶囊型敌草隆和胶囊型敌草隆的添加量为涂料总重量的0.5%。

[0126]

检测结果如下所示:

[0127]

表2不同类型敌草隆在白色丙烯酸涂料中的含量检测结果

[0128][0129]

由表2可知,非胶囊型敌草隆在涂料中的初始含量能达到1.6ppm,但是随着时间延伸其含量急剧变小,而胶囊型敌草隆在涂料中的含量几乎没有变化,可见其缓释作用大大延长。

[0130]

(三)不同类型特丁净在白色丙烯酸涂料中的含量检测

[0131]

检测方法:

[0132]

将非胶囊型特丁净和胶囊型特丁净分别加入三棵树白色工程内墙涂料(sgi201防霉工程内墙涂料)中,使用液相色谱仪对涂料中的特丁净含量进行检测。其中,胶囊型特丁净中特丁净的重量百分比为5%,其余为水。非胶囊型特丁净和胶囊型特丁净的添加量为涂料总重量的0.5%。

[0133]

检测结果如下所示:

[0134]

表3不同类型特丁净在白色丙烯酸涂料中的含量检测结果

[0135][0136]

由表3可知,胶囊型特丁净具有持久释放的效果。

[0137]

(四)不同类型的辛基异噻唑啉酮(oit)和吡啶硫酮锌(zpt)防霉性能检测

[0138]

检测方法:

[0139]

依据gb/t 1741

‑

20200检测漆膜耐霉菌性,将非胶囊型oit、胶囊型oit、非胶囊型吡啶硫酮锌和胶囊型吡啶硫酮锌分别加入玉米粉琼脂培养基,之后于常放置28天,进行观察。其中,非胶囊型oit、胶囊型oit、非胶囊型吡啶硫酮锌和胶囊型吡啶硫酮锌的添加量均为玉米粉琼脂培养基总重量的0.5%。胶囊型oit中oit的的重量百分比为7%,胶囊型吡啶硫酮锌中吡啶硫酮锌的重量百分比为10%。

[0140]

检测结果如图2所示,胶囊型防霉剂的防霉效果优于非胶囊型防霉剂。

[0141]

(五)不同类型的敌草隆和特丁净防藻性能检测

[0142]

检测方法:

[0143]

将非胶囊型敌草隆、胶囊型敌草隆、非胶囊型特丁净和胶囊型特丁净分别加入海藻微生物琼脂培养基,之后于常放置28天,进行观察。其中,非胶囊型敌草隆、胶囊型敌草隆、非胶囊型特丁净和胶囊型特丁净的添加量均为海藻微生物琼脂培养基总重量的0.5%。胶囊型敌草隆中敌草隆的的重量百分比为7%,胶囊型特丁净中特丁净的重量百分比为10%。

[0144]

检测结果如图3所示,胶囊型防藻剂的除藻效果优于非胶囊型防藻剂。

[0145]

综上所述,胶囊型防霉剂具有持久的防霉效果。

[0146]

二、漆膜参数检测

[0147]

(1)漆膜各性能参数检测:

[0148]

检测方法:游离甲醛含量依照hj 2537

‑

2014《环境标志产品技术要求水性涂料》进行检测,其他参数依照gb/t 1741

‑

2020进行检测;

[0149]

对比样1:立邦qb376防霉涂料

[0150]

对比样2:亚士a3500防霉涂料

[0151]

检测结果如下:

[0152]

表1各实施例漆膜性能参数检测结果

[0153][0154][0155]

(2)环保性能参数检测:

[0156]

检测方法:依照hj 2537

‑

2014《环境标志产品技术要求水性涂料》进行检测;

[0157]

检测结果如下:

[0158]

表2各实施例环保性能参数检测结果

[0159][0160]

由表1

‑

2可见,本技术缓释型防霉涂料具有环保性佳、防霉性能佳、防霉性能持久的优点。

[0161]

本发明所述的缓释型防霉涂料及其制备方法并不只仅仅局限于上述实施例,凡是依据本发明原理的任何改进或替换,均应在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1