一种车辆用原子灰及其制备方法和应用与流程

1.本发明属于涂料领域,具体涉及一种车辆用原子灰及其制备方法和应用。

背景技术:

2.近年来,我国汽车行业飞速发展,随着车辆保有量的增加,汽车表面修补业务也随之增加,促进了汽车修补涂料的大量应用。车辆用原子灰是常用的车辆修补涂料之一,原子灰俗称腻子,是一种常用嵌填材料。原子灰主要由不饱和聚酯树脂、填料等材料制备而成,并配套原子灰硬化剂使用。使用时原子灰和原子灰硬化剂按一定比例调配均匀,通过刮涂方式,用于填平底材上的凹孔、针孔、划痕等缺陷。

3.目前应用于车辆修补的原子灰在修补作业中属于底层涂料,通常刮涂在原厂漆面上,在原子灰涂层之上再进行下一道涂层施工。原子灰在原厂漆和下一道涂层之间起承上启下的作用,因此对车辆修补用原子灰的性能要求非常高,需要具备易刮涂、易填平、易打磨、干燥速度快、耐水性好、附着力强、硬度高、柔韧性好、耐热、不易开裂起泡等优点。然而,车辆应用在户外日晒雨淋的环境中,尤其水气对整体涂层特别是起承接作用的原子灰涂层伤害大。目前使用的原子灰存在耐水性差,容易产生起泡或脱落的涂膜问题。另外,目前使用的原子灰因刮涂较厚以及高硬度的特点往往导致长期柔韧性不够,施工一年后容易发脆导致开裂,从而引起整体涂层出现龟裂的涂膜问题。因此急需开发一种长期柔韧性、耐水性和层间附着力良好,能有效避免涂层产生龟裂、起泡和脱落问题的车辆用原子灰。

技术实现要素:

4.本发明的目的在于克服现有技术存在的不足之处而提供一种车辆用原子灰及其制备方法和应用。本发明车辆用原子灰施工方法简单易推广,涂料的长期柔韧性、耐水性以及与涂层的层间附着力表现良好。

5.为实现上述目的,本发明采取的技术方案为:一种车辆用原子灰,包括主灰和硬化剂,所述主灰包括不饱和聚酯树脂、苯乙烯、分散剂、钛白粉、膨润土、气相二氧化硅、环烷酸钴、填料、环烷酸铜、脱水剂和潮气固化聚氨酯树脂;所述硬化剂包括过氧化环己酮、气相二氧化硅和邻苯二甲酸二丁酯。

6.本发明车辆用原子灰包括主灰和硬化剂,主灰中除加入不饱和聚酯树脂、苯乙烯、分散剂、钛白粉、膨润土、气相二氧化硅、环烷酸钴、填料和环烷酸铜外还加入了脱水剂和潮气固化聚氨酯树脂。原子灰中加入脱水剂进行脱水处理可将体系中的水份进行脱除,避免了体系中水分与潮气固化聚氨酯树脂的反应。施工时,原子灰与硬化剂调配均匀后,快速固化形成高硬度的原子灰干膜,部分潮气固化聚氨酯树脂被固定在干膜中,其高柔韧性的特点可以保证原子灰的长期柔韧性。原子灰快速固化过程一般在0.5小时以内,固化后用可吸尘式干磨机进行打磨处理,再用除油剂除油后,进行下一道涂料施工,用于干固后的车辆用原子灰的下一道涂料,通常是双组份中涂或面漆,出于耐候性及高物理性能要求,双组份中涂或面漆以丙烯酸聚氨酯体系为主,原子灰在添加潮气固化聚氨酯树脂后,与上层丙烯酸

聚氨酯体系涂料的相容性增强,能获得更好的层间附着力。在涂层体系干固后,涂层在户外日晒雨淋的环境中,涂膜容易产生起泡或脱落的问题,主要在于涂层体系耐水性差,导致水分进入涂层体系后,破坏内部结构,导致涂层的附着力缺失。而添加潮气固化聚氨酯树脂后,能有效消除进入涂层的水分,提高原子灰的耐水性,避免涂膜产生起泡或脱落的问题。

7.作为本发明的优选实施方式,所述主灰包括以下重量份的组分:所述主灰包括以下重量份的组分:40~60份不饱和聚酯树脂、2~5份苯乙烯、1~2份分散剂、10~20份钛白粉、1~2份膨润土、1~2份气相二氧化硅、0.1~0.5份环烷酸钴、30~50份填料、0.1~0.5份环烷酸铜、0.2~2份脱水剂和6~15份潮气固化聚氨酯树脂;所述硬化剂包括以下重量份的组分:50~60份过氧化环己酮、7~10份气相二氧化硅和25~35份邻苯二甲酸二丁酯。

8.作为本发明的优选实施方式,所述主灰包括以下重量份的组分:50~60份不饱和聚酯树脂、3.5~5份苯乙烯、1.5~2份分散剂、15~20份钛白粉、1.5~2份膨润土、1.5~2份气相二氧化硅、0.3~0.5份环烷酸钴、40~50份填料、0.3~0.5份环烷酸铜、0.2~2份脱水剂和12~15份潮气固化聚氨酯树脂;所述硬化剂包括以下重量份的组分:50~55份过氧化环己酮、7~8.5份气相二氧化硅和30~35份邻苯二甲酸二丁酯。

9.发明人经过研究发现,主灰和硬化剂中各组分的配比直接影响原子灰的性能。在上述重量份范围内的原子灰,耐水性和柔韧性良好、涂层间的附着力强、硬度高、光泽度好,长期在户外环境下也不会产生涂膜起泡、脱落的问题。

10.作为本发明的优选实施方式,所述脱水剂包括additive ti和/或additive of。

11.作为本发明的更加优选的实施方式,所述脱水剂包括additive ti和additive of质量比1:1的混合物。

12.发明人经过研究发现,脱水剂将水份脱除后,再加入潮气固化聚氨酯树脂,避免了体系中水分与潮气固化聚氨酯树脂的反应,保证了潮气固化聚氨酯树脂的稳定性,进而保证了所制备原子灰的稳定性。其中脱水剂为additive ti和additive of质量比1:1的混合物时,脱水效果良好,原子灰的稳定性高。

13.作为本发明的优选实施方式,所述分散剂包括byk 110和/或afcona 4010。

14.作为本发明的优选实施方式,所述填料为沉淀硫酸钡、滑石粉、高岭土和云母粉中的至少一种。

15.本发明还提供了上述任一项车辆用原子灰的制备方法,所述方法包括以下步骤:(1)按照重量份称取原子灰主灰和硬化剂中各组分;(2)将不饱和聚酯树脂、苯乙烯、分散剂、钛白粉和膨润土分散均匀并研磨形成混合物a;(3)向混合物a中加入气相二氧化硅、环烷酸钴、填料和环烷酸铜,分散均匀并研磨得到混合物b;(4)检测混合物b中的水份含量,加入脱水剂分散均匀,脱水后得到混合物c;(5)向混合物c中加入潮气固化聚氨酯树脂分散均匀得到原子灰主灰;(6)将过氧化环己酮、气相二氧化硅和邻苯二甲酸二丁酯分散均匀,得到原子灰硬化剂。

16.作为本发明的优选实施方式,所述制备方法的步骤(2-3)中,研磨至细度≤25μm。

17.作为本发明的优选实施方式,所述制备方法的步骤(4)中,混合物b中水的质量与脱水剂的质量比为:1:(25~46)。

18.作为本发明的优选实施方式,所述制备方法的步骤(4)中,脱水过程的时间为2~3h。

19.作为本发明的优选实施方式,所述制备方法的步骤(5)中,潮气固化聚氨酯树脂分散均匀的时间为0.5~1h。

20.发明人经过研究发现,在原子灰的制备的过程中测定步骤(4)中混合物b的含水量,并确保脱水剂的质量是混合物b中包含水质量的25~46倍范围内时,除水效果好,潮气固化聚氨酯树脂稳定性高,原子灰的耐水性、柔韧性和层间附着力性能良好。

21.本发明还提供了上述任一项车辆用原子灰的应用,所述应用包括以下步骤:(1)将原子灰主灰与硬化剂按比例调配均匀;(2)刮涂施工,干固后打磨处理;(3)使用除油剂除油后,进行双组份中涂或面漆喷涂施工。

22.作为本发明的优选实施方式,所述应用的步骤(1)中,原子灰主灰与硬化剂的比例为100:(2~4)。

23.发明人经过研究发现,原子灰主灰与硬化剂的比例为100:(2~4)时,原子灰施工是固化时间更短、固化硬度高。

24.作为本发明的优选实施方式,所述应用的步骤(2)中,干固的时间为0.5~1h。

25.作为本发明的优选实施方式,所述应用的步骤(2)中,打磨的方式为干式打磨。

26.作为本发明的优选实施方式,所述应用的步骤(2)中,所述干式打磨为使用可吸尘式干磨机进行打磨处理。

27.作为本发明的优选实施方式,所述应用的步骤(3)中,除油剂为120#白电油。

28.作为本发明的优选实施方式,所述应用的步骤(3)中,双组份中涂或面漆喷涂施工与原子灰刮涂施工间隔时间不超过2小时;施工环境温度10~40℃,相对湿度≤75rh%。

29.发明人经过研究发现,控制双组份中涂或面漆喷涂施工与原子灰刮涂施工间隔时间和施工的温度湿度条件,可以避免空气中的水分进入与潮气固化聚氨酯树脂反应,降低原子灰的耐水性和层间附着力。

30.与现有技术相比,本发明的有益效果在于:

31.(1)本发明原子灰通过脱水工艺处理后,加入潮气固化聚氨酯树脂,增强原子灰的长期柔韧性、耐水性以及与涂层的层间附着力,可有效避免涂层产生龟裂、起泡或脱落。

32.(2)本发明原子灰,细度≤25μm,干固后,用可吸尘式干磨机进行打磨处理,再用除油剂除油,进行双组份中涂或面漆喷涂施工。原子灰刮涂后与下一道涂料施工间隔时间不超过2小时,避免湿磨水气以及空气水气对原子灰的渗透,提高层间附着力和长期耐水性。

33.(3)本发明原子灰,具有广泛适用性,提高性能的同时不改变原子灰的施工配比,便于操作人员接受新产品,有利于在市场上推广应用。

具体实施方式

34.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例、对比例和效果例对本发明作进一步说明。本发明实施例中所述实验方法如无特殊说明,均为常规方法;如无特殊说明,所述试剂和材料,均可从商业途径获得。

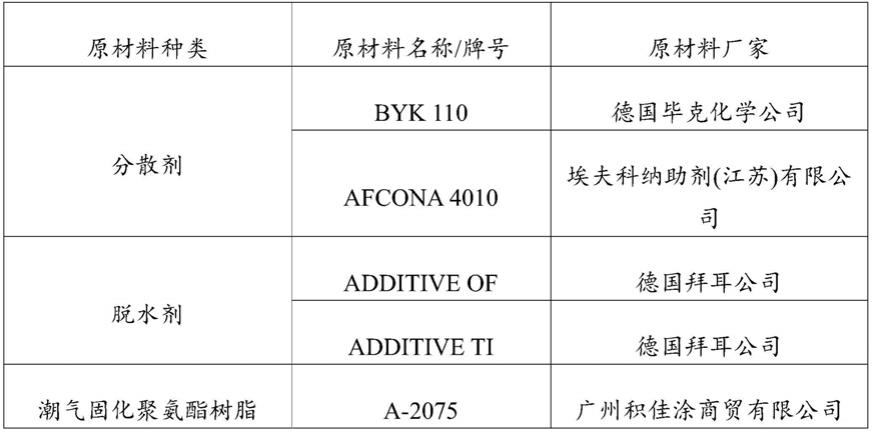

35.本发明实施例1-4和对比例1-3的原材料信息如表1所示。

36.表1原材料信息表

[0037][0038]

实施例1

[0039]

本发明实施例1提供了一种车辆用原子灰及其制备和施工方法:将40质量份不饱和聚酯树脂、2质量份苯乙烯、1质量份byk110、10质量份钛白粉、1质量份膨润土投入分散釜中,分散均匀并研磨至细度≤25μm后,加入1质量份气相二氧化硅、0.1质量份环烷酸钴、30质量份滑石粉、0.1质量份环烷酸铜,高速分散至细度≤25μm后,检测水份含量为0.040%。加入0.500%的脱水剂additive ti,0.500%的脱水剂additive of,分散均匀,脱水反应2h后,加入6质量份的潮气固化聚氨酯树脂,分散0.5h,即可得到原子灰主灰。原子灰硬化剂由60质量份过氧化环己酮、10质量份气相二氧化硅、25质量份邻苯二甲酸二丁酯组成。制备出的原子灰主灰与原子灰硬化剂按质量比100:2比例调配均匀后,刮涂施工,干固0.5小时,用可吸尘式干磨机进行打磨处理,再用120#白电油除油后,进行双组份聚氨酯面漆喷涂施工,选择清远市浩宇化工sc-10001超级纯白进行喷涂施工,按质量配比sc-10001超级纯白:sh650高浓标准固化剂:st-375-2标准稀释剂=2:1:0.2。原子灰刮涂后与下一道涂料施工间隔时间1小时。施工环境温度10℃,相对湿度75rh%。

[0040]

实施例2

[0041]

本发明实施例2提供了一种车辆用原子灰及其制备和施工方法:将60质量份不饱和聚酯树脂、5质量份苯乙烯、1质量份afcona 4010、1质量份byk110、20质量份钛白粉、2质量份膨润土投入分散釜中,分散均匀并研磨至细度≤25μm后,加入2质量份气相二氧化硅、0.5质量份环烷酸钴、30质量份滑石粉、10质量份高岭土、10质量份沉淀硫酸钡、0.5质量份环烷酸铜,高速分散至细度≤25μm后,检测水份含量为0.026%。加入0.600%的脱水剂additive ti,0.600%的脱水剂additive of,分散均匀,脱水反应3h后,加入15质量份的潮气固化聚氨酯树脂,分散1h,即可得到原子灰主灰。原子灰硬化剂由50质量份过氧化环己酮、7质量份气相二氧化硅、35质量份邻苯二甲酸二丁酯组成。制备出的原子灰主灰与原子灰硬化剂按质量比100:4比例调配均匀后,刮涂施工,干固1小时,用可吸尘式干磨机进行打磨处理,再用除油剂除油后,进行双组份聚氨酯面漆喷涂施工,选择清远市浩宇化工sc-10001超级纯白进行喷涂施工,按质量配比sc-10001超级纯白:sh650高浓标准固化剂:st-375-2标准稀释剂=2:1:0.2。原子灰刮涂后与下一道涂料施工间隔时间1.5小时。施工环境温度40℃,相对湿度35rh%。

[0042]

实施例3

[0043]

本发明实施例3提供了一种车辆用原子灰及其制备和施工方法:将50质量份不饱和聚酯树脂、3.5质量份苯乙烯、1.5质量份byk110、15质量份钛白粉、1.5质量份膨润土投入分散釜中,分散均匀并研磨至细度≤25μm后,加入1.5质量份气相二氧化硅、0.3质量份环烷酸钴、25质量份滑石粉、10质量份高岭土、5质量份沉淀硫酸钡、0.3质量份环烷酸铜,高速分散至细度≤25μm后,检测水份含量为0.038%。加入0.680%的脱水剂additive ti,0.680%的脱水剂additive of,分散均匀,脱水反应2.5h后,加入12质量份的潮气固化聚氨酯树脂,分散1h,即可得到原子灰主灰。原子灰硬化剂由55质量份过氧化环己酮、8.5质量份气相二氧化硅、30质量份邻苯二甲酸二丁酯组成。制备出的原子灰主灰与原子灰硬化剂按质量比100:3比例调配均匀后,刮涂施工,干固0.5小时,用可吸尘式干磨机进行打磨处理,再用除油剂除油后,进行双组份聚氨酯面漆喷涂施工,选择清远市浩宇化工sc-10001超级纯白进行喷涂施工,按质量配比sc-10001超级纯白:sh650高浓标准固化剂:st-375-2标准稀释剂=2:1:0.2。原子灰刮涂后与下一道涂料施工间隔时间1小时。施工环境温度25℃,相对湿度50rh%。

[0044]

实施例4

[0045]

本发明实施例4提供了一种车辆用原子灰及其制备和施工方法,与实施例1的不同之处在于,实施例4在进行面漆施工前进行了双组份聚氨酯的中涂施工。中涂施工选择清远市浩宇化工科技有限公司sp-4850 2k中涂底漆,按质量配比sp-4850 2k中涂底漆:sh-610 2k中涂底漆固化剂:st-3762k中涂底漆稀释剂=4:1:0.5配制。原子灰刮涂后与下一道涂料施工间隔时间1小时。施工环境温度10℃,相对湿度75rh%。中涂施工后的面漆施工与实施例1相同。

[0046]

对比例1

[0047]

作为本发明对比例,对比例1为无脱水工艺的空白对照。将50质量份不饱和聚酯树脂、3.5质量份苯乙烯、1.5质量份byk110、15质量份钛白粉、1.5质量份膨润土投入分散釜中,分散均匀并研磨至细度≤25微米后,加入1.5质量份气相二氧化硅、0.3质量份环烷酸钴、25质量份滑石粉、10质量份高岭土、5质量份沉淀硫酸钡、0.3质量份环烷酸铜,高速分散至细度≤25微米后,加入12质量份的潮气固化聚氨酯树脂,分散1h,即可得到原子灰主灰。原子灰硬化剂由55质量份过氧化环己酮、8.5质量份气相二氧化硅、30质量份邻苯二甲酸二丁酯组成。制备出的原子灰主灰与原子灰硬化剂按质量比100:3比例调配均匀后,刮涂施工,干固0.5小时,用可吸尘式干磨机进行打磨处理,再用除油剂除油后,进行双组份聚氨酯面漆,选择清远市浩宇化工sc-10001超级纯白进行喷涂施工,配比是sc-10001超级纯白:sh650高浓标准固化剂:st-375-2标准稀释剂=2:1:0.2。原子灰刮涂后与下一道涂料施工间隔时间1小时。施工环境温度25℃,相对湿度50rh%。

[0048]

对比例2

[0049]

作为本发明对比例,对比例2为缺少潮气固化聚氨酯树脂组分的空白对照。将50质量份不饱和聚酯树脂、3.5质量份苯乙烯、1.5质量份byk110、15质量份钛白粉、1.5质量份膨润土投入分散釜中,分散均匀并研磨至细度≤25微米后,加入1.5质量份气相二氧化硅、0.3质量份环烷酸钴、25质量份滑石粉、10质量份高岭土、5质量份沉淀硫酸钡、0.3质量份环烷酸铜,高速分散至细度≤25微米后,检测水份含量为0.038%。加入0.680%的脱水剂

additive ti,0.680%的脱水剂additive of,分散均匀,脱水反应2.5h后,即可得到原子灰主灰。原子灰硬化剂由55质量份过氧化环己酮、8.5质量份气相二氧化硅、30质量份邻苯二甲酸二丁酯组成。制备出的原子灰主灰与原子灰硬化剂按质量比100:3调配均匀后,刮涂施工,干固0.5小时,用可吸尘式干磨机进行打磨处理,再用除油剂除油后,进行双组份聚氨酯面漆,选择清远市浩宇化工sc-10001超级纯白进行喷涂施工,配比是sc-10001超级纯白:sh650高浓标准固化剂:st-375-2标准稀释剂=2:1:0.2。原子灰刮涂后与下一道涂料施工间隔时间1小时。施工环境温度25℃,相对湿度50rh%。

[0050]

对比例3

[0051]

作为本发明对比例,对比例3与实施例的不同在于刮涂施工后,不使用可吸尘式干磨机进行打磨处理,而采用传统的水磨处理。将50质量份不饱和聚酯树脂、3.5质量份苯乙烯、1.5质量份byk110、15质量份钛白粉、1.5质量份膨润土投入分散釜中,分散均匀并研磨至细度≤25微米后,加入1.5质量份气相二氧化硅、0.3质量份环烷酸钴、25质量份滑石粉、10质量份高岭土、5质量份沉淀硫酸钡、0.3质量份环烷酸铜,高速分散至细度≤25微米后,检测水份含量为0.038%。加入0.680%的脱水剂additive ti,0.680%的脱水剂additive of,分散均匀,脱水反应2.5h后,加入12质量份的潮气固化聚氨酯树脂,分散1h,即可得到原子灰主灰。原子灰硬化剂由55质量份过氧化环己酮、8.5质量份气相二氧化硅、30质量份邻苯二甲酸二丁酯组成。制备出的原子灰主灰与原子灰硬化剂按质量比100:3比例调配均匀后,刮涂施工,干固0.5小时,进行水磨处理。水磨后自然干燥,再用除油剂除油后,进行双组份聚氨酯面漆施工,选择清远市浩宇化工sc-10001超级纯白进行喷涂施工,按质量配比sc-10001超级纯白:sh650高浓标准固化剂:st-375-2标准稀释剂=2:1:0.2。原子灰刮涂后与下一道涂料施工间隔时间1小时。施工环境温度25℃,相对湿度50rh%。

[0052]

发明人对实施例1-3及对比例1-2中原子灰的主灰进行加速储存性测试。测试方法为:将各试样分别装入五个0.4l压盖式金属容器罐中,装样量离罐顶约15mm。将试样盖紧盖子后,称量试样重量,准确至0.2g,密封后放入(50

±

2)℃恒温干燥箱中,储存30天,取出后在(23

±

2)℃下放置24h,称量试样重量。与贮存前的重量差值均小于1%,证明金属容器罐封闭严密。分别按gb/t 6753.3—1986规定检查各试样,储存测试结果如表2所示:

[0053]

表2实施例1-3与对比例1-2试样加速储存性测试结果

[0054][0055][0056]

测试结果表明,各试样在沉降、结皮、胶块、粘度方面,长期储存性无区别,而在腐蚀、压力、细度方面有区别。其中区别最大的是细度,长期储存后,对比例1细度在60μm以上,出现“返粗”现象。其它试样各项性能在长期储存后正常。可见,加入潮气固化聚氨酯树脂前未进行脱水工艺处理,会导致长期储存性出现异常弊病。

[0057]

发明人对实施例1-3和对比例1-2试样进行原子灰与双组份聚氨酯面漆复合涂层性能测试。测试底材为15cm*7cm马口铁皮,在马口铁皮上喷涂清远市浩宇化工科技有限公司sp-4880快干环氧底漆,配比为sp-4880快干环氧底漆:sh-618环氧固化剂:st-378环氧稀释剂=4:1:1,环氧底漆涂膜干膜厚度35

±

2um。环氧底漆涂膜25℃干燥7天后,分别刮涂实施例1-3和对比例1-2试样。原子灰与原子灰硬化剂按质量比100:3调配均匀后,刮涂施工,干固0.5小时,原子灰干膜厚度100

±

2um,用可吸尘式干磨机进行打磨处理,选用1000目砂纸,再用除油剂120#白电油进行除油处理,打磨除油后原子灰干膜厚度90

±

2um,进行双组份聚氨酯面漆施工,选择清远市浩宇化工sc-10001超级纯白进行喷涂施工,配比是sc-10001超级纯白:sh650高浓标准固化剂:st-375-2标准稀释剂=2:1:0.2。超级纯白涂膜干膜厚度45

±

2um。原子灰刮涂后与超级纯白施工间隔时间1小时。施工环境温度25℃,相对湿度50rh%。每个试样制备3块板,25℃干燥7天后,进行物理性能测试。同时收集了样板在广州地区户外曝晒两年后的结果,测试结果如表3所示:

[0058]

表3实施例1-3与对比例1-2涂层性能测试

[0059][0060][0061]

测试结果表明,在复合涂层干固后的初次测试时,外观、硬度、光泽、耐水性方面较为接近,在柔韧性、附着力方面,添加了潮气固化聚氨酯树脂的本发明原子灰实施例1、实施例2、实施例3、对比例1复合涂层较好,对比例2复合涂层稍差,仍可用于实际应用。在广州地区户外曝晒两年后,各项性能出现较大差异。对比例2复合涂层出现明显失光现象,光泽下降幅度超过30%,涂膜表面有龟裂,柔韧性出现明显下降,评级从2降为7,耐水性方面,对比例2复合涂层出现大量气泡,附着力下降,评级从1降为5。本发明原子灰实施例1、实施例2、实施例3、对比例1复合涂层与之前测试结果保持一致结果,保持高柔韧性和高附着力。

[0062]

发明人对实施例3和对比例3所制样板进行原子灰与双组份聚氨酯面漆复合涂层性能测试。具体的测试方法为:测试底材为15cm*7cm马口铁皮,在马口铁皮上喷涂清远市浩宇化工科技有限公司sp-4880快干环氧底漆,配比为sp-4880快干环氧底漆:sh-618环氧固化剂:st-378环氧稀释剂=4:1:1,环氧底漆涂膜干膜厚度35

±

2um。环氧底漆涂膜25℃干燥7天后,刮涂实施例3试样。原子灰与原子灰硬化剂按质量比100:3调配均匀后,刮涂施工,干固0.5小时,原子灰干膜厚度100

±

2um,实施例3用可吸尘式干磨机进行打磨处理,选用1000目砂纸,再用除油剂120#白电油进行除油处理,打磨除油后原子灰干膜厚度90

±

2um;对比例3进行常规水磨处理,选用1000目砂纸,水磨后自然干燥,再用除油剂120#白电油进行除油处理,打磨除油后原子灰干膜厚度90

±

2um;对实施例3和对比例3进行双组份聚氨酯面漆施工,选择清远市浩宇化工sc-10001超级纯白进行喷涂施工,配比是sc-10001超

级纯白:sh650高浓标准固化剂:st-375-2标准稀释剂=2:1:0.2。超级纯白涂膜干膜厚度45

±

2um。原子灰刮涂后与超级纯白施工间隔时间1小时。施工环境温度25℃,相对湿度50rh%。实施例3与对比例3分别制备3块板,25℃干燥7天后,进行物理性能测试。同时收集了样板在广州地区户外曝晒两年后的结果,测试结果如表4所示:

[0063]

表4实施例3和对比例3涂层性能测试

[0064][0065]

测试结果表明,实施例3与对比例3在初次测试时区别较小,在经过耐候性测试后,耐水性、柔韧性、光泽、附着力方面对比例3性能有所下降。

[0066]

综合上述测试结果表明,对比例1易出现储存稳定性问题,对比例2易出现耐候性差的问题,尤其在光泽、柔韧性、附着力及耐水性方面明显变差。对比例3在耐候性测试后,柔韧性、附着力及耐水性方面有下降,但是比对例2轻微。而本发明实施例1-3原子灰经长期储存和耐候性测试后,储存性优异,耐候性好。

[0067]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1