一种UV面漆及其制备方法和应用与流程

一种uv面漆及其制备方法和应用

技术领域

1.本发明涉及涂料领域,一种uv面漆及其制备方法和应用。

背景技术:

2.社会的发展导致工业化装配式逐步成为当代内装行业的主流,工业化装配式建筑拥有模块化、定制化、高效化、绿色化。基于工业化装配式的以上特点,相对应的基材也要求具有模块化、定制化、高效化、绿色化的要求。这势必要求材料在生产过程中使用到的原料也需要具有以上特点。

3.玻镁防火板是室内装饰中最基本的中间材料,其需要须经过表面装饰后才能正式使用,所以玻镁防火板的使用同木材板材的方法相同,可以通过锯、刨、钉等加工工艺,制成各种装饰作品的结构,然后根据需要表面涂调和漆、清水漆。

4.近代涂料行业兴起的uv光固化技术因为其高效性、无voc的特点,完美契合工业化装配式的要求。在表面涂布uv光固化的涂料来替代传统的水汽涂料与热固化涂料,uv光固化的极短固化时长(零点几秒至几秒),使得基材加工速率可达到20-40m/min,完全能满足流水线的操作需求。

5.现有技术中通常需要在uv光固化涂料中加入少量的光引发剂,其在混合过程中容易出现混合不均的现象,导致涂层的各部分无法做到均匀固化的问题。同时这些小分子的光引发剂在涂料固化后会在固化后的涂层中缓慢的迁移,最终转移至人体中,从而影响人体的健康。

6.如申请号为cn201911225693.3的一种uv光固化手感涂料及其制备方法,将30~60重量份的光固化树脂、5~10重量份的光引发剂和30~60重量份的活性稀释剂混合均匀,然后用高速分散均质机分散20~40min、然后在超声清洗机中处理2~4min为一个处理周期,共处理3~5个周期,然后加入10~20重量份的助剂,用电动搅拌器进行混合,再采用步骤s1中的高速分散与超声清洗的方法处理3~5个周期,得到所述的uv光固化手感涂料,但是其中的光引发剂是额外添加至涂料中,有可能存在混合不均的问题,导致固化不均匀的问题,同时光引发剂也会存在缓慢的迁移的问题。

技术实现要素:

7.本发明是为了克服现有技术中的uv面漆存在固化不均匀,同时光引发剂在涂层固化后还会出现迁移的问题,提供了一种uv面漆及其制备方法和应用。

8.为实现上述发明目的,本发明通过以下技术方案实现:一种uv面漆,按照重量份数计,包括环氧改性丙烯酸酯40-60份、光固化稀释剂20-60份以及助剂2~6份;其中,所述环氧改性丙烯酸酯具有支化或者超支化结构;其各支链的端基含有环氧基团以及丙烯酸酯基团;

其支链上还接枝有能够用于引发环氧基团以及丙烯酸酯基团聚合的光敏活性基团。

9.本发明中的uv面漆中添加的环氧改性丙烯酸酯其主链为支化或者超支化的结构,因此相较于传统的线性或者体型的光敏树脂预聚物而言,其整体的粘度更低,因此其与光固化稀释剂以及助剂的混合效果更加优异,同时更容易涂覆在基材的表面。

10.同时,本发明中的环氧改性丙烯酸酯在其端基上同时含有环氧基以及丙烯酸酯基团。其中的环氧树脂能够有效提升uv面漆的附着力以及力学性能,同时有效降低面漆固化时的收缩率。而丙烯酸酯则具有良好的耐候性以及韧性具有良好的保护以及装饰效果。因此,本发明在同一种组分中同时具有环氧基团以及丙烯酸酯基团,能够有效防止独立添加的丙烯酸酯以及环氧树脂混合不均匀的,导致固化均匀性不佳,最终漆膜综合性能较差的缺陷。

11.此外,本发明中的环氧改性丙烯酸酯的支链结构中还具有能够催化丙烯酸酯基团以及环氧基团聚合的光敏活性基团,因此在固化完成后,其中的光敏活性基团能够被固定在涂层中,从而能够有效防止光引发剂向外迁移,转移至人体中,影响人体的健康。同时,由于光敏活性基团被均匀的接枝在环氧改性丙烯酸酯的支链结构中,因此固化均匀性相较于外加光引发剂的uv固化漆而言更好,uv固化率更高。

12.作为优选,所述环氧改性丙烯酸酯中环氧基团与丙烯酸酯基团的摩尔比为(30~40):(60~70)。

13.本发明中的环氧基团的数量少于丙烯酸酯基的数量,能够使得最终固化后得到的漆膜同时具有良好的附着力以及力学性能。当环氧基团大于40后,最终固化得到的漆膜偏硬,导致其柔韧性较差,当环氧基团小于30后,最终固化得到的漆膜与基材之间的附着力较差,容易脱落。

14.作为优选,所述光敏活性基团的摩尔比为环氧基团以及丙烯酸酯基团的5~20%。

15.本发明环氧改性丙烯酸酯中由于其光敏活性基团直接接枝在环氧改性丙烯酸酯的支链中,因此能够在较小添加量的条件下催化丙烯酸酯以及环氧基团的聚合反应。相较于现有技术中单独添加光引发剂的技术方案,其催化效率更高。

16.作为优选,所述环氧改性丙烯酸酯的制备方法如下:(s.1)将四乙氧基硅烷与二甲基氯硅烷在三氯化铁的催化下反应,得到中间产物a其反应示意式如下式(1)所示:式(1)

17.(s.2)四(二甲基硅基)硅氧烷在三(五氟苯)硼烷的催化下,依次与4,4'-二羟基二苯甲酮以及聚乙二醇反应,得到端基为羟基的预聚物b,其反应示意式如下式(2)所示:

式(2)

18.(s.3)将预聚物b与二甲氯硅烷反应,得到硅氢封端的预聚物c,其反应示意式如下式(3)所示:式(3)

19.(s.4)将预聚物c与不足量的4-乙烯基环氧环己烷在铂催化剂的催化下反应,得到同时含有硅氢以及环氧基团的预聚物d,其反应示意式如下式(4)所示:

式(4)

20.(s.5)将预聚物d与足量的丙烯酸羟乙酯在在三(五氟苯)硼烷的催化下反应,得到环氧改性丙烯酸酯,其反应示意式如下式(5)所示:式(5)

21.作为优选,所述光固化稀释剂为丙烯酸异冰片酯、三丙二醇二丙烯酸酯、1,6-己二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯中的一种或多种的组合物。

22.作为优选,所述助剂包括抗氧剂以及流平剂。

23.作为优选,所述抗氧剂包括抗氧剂bht、抗氧剂tpp、抗氧剂tnp、抗氧剂ca或者抗氧剂1076中的一种或多种的混合物。

24.一种如上所述uv面漆的制备方法,将环氧改性丙烯酸酯、光固化稀释剂以及助剂混合后脱泡,即得uv面漆。

25.一种如上所述uv面漆在型材玻镁板表面保护中的应用。

26.因此,本发明具有以下有益效果:(1)本发明通过在同一环氧改性丙烯酸酯分子中同时引入丙烯酸酯基团以及环氧基团,使得固化完成后得到的涂层的硬度、耐磨性以及附着性更加优异;(2)光引发剂能够被固定在涂层中,从而能够有效防止光引发剂向外迁移,影响人体的健康;(3)由于光敏活性基团被均匀的接枝在光敏低聚物的主链上,因此能够在更低浓度下实现更好的光固化效果。

具体实施方式

27.下面结合具体实施例对本发明做进一步描述。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

28.本发明中采用的环氧改性丙烯酸酯均为自制,自制方法如下所示。

29.环氧改性丙烯酸酯(e1)的制备:(s.1)氮气保护下,将2.08g(10mmol)四乙氧基硅烷溶于50ml甲苯中,向其中加入3.76g(40mmol)二甲基氯硅烷以及0.5g三氯化铁,55℃下反应8h后向其中加入2g活性炭,搅拌1h,过滤将蒸出滤液中的甲苯,得到中间产物a。

30.(s.2)氮气保护下,取3.28g(10mmol)中间产物a溶于50ml甲苯,向其中加入10mg三(五氟苯)硼烷, 0.43g(2mmol)4,4'-二羟基二苯甲酮以及7.65g(38mmol)聚乙二醇200,35℃反应30min后,升温至45℃,继续混合反应3h,反应结束后向其中加入1g活性炭,搅拌吸附30min,过滤,蒸除滤液中的甲苯,得到端基为羟基的预聚物b。

31.(s.3)氮气保护下,将上述预聚物b以及4.1g(40mmol)三乙胺溶于50ml二氯甲烷后,向其中缓慢滴入3.76g(40mmol)二甲氯硅烷与20ml二氯甲烷的混合液,0℃反应3h后升温至35℃继续反应1h,反应结束后过滤得滤液,滤液经水洗后,蒸除溶剂得到硅氢封端的预聚物c。

32.(s.4)氮气保护下,将预聚物c与1.488(12mmol)4-乙烯基环氧环己烷溶于50ml甲苯中,在浓度为10ppm氯铂酸催化剂的催化下,100℃反应3h,反应结束后向其中加入2g活性炭,搅拌1h,过滤蒸出滤液中的甲苯,得到同时含有硅氢以及环氧基团的预聚物d。

33.(s.5)氮气保护下,将3.248g(28mmol)的丙烯酸羟乙酯以及10mg三(五氟苯)硼烷溶于50ml甲苯中,向其中滴加含有上述预聚物d以及20ml甲苯的混合液,35℃下催化下反应3h,然后升温至60℃继续反应1h,反应结束,后向其中加入2g活性炭,搅拌1h,过滤将蒸出滤液中的甲苯得到环氧改性丙烯酸酯e1。

34.环氧改性丙烯酸酯(e2)的制备:(s.1)氮气保护下,将2.08g(10mmol)四乙氧基硅烷溶于50ml甲苯中,向其中加入3.76g(40mmol)二甲基氯硅烷以及0.5g三氯化铁,55℃下反应8h后向其中加入2g活性炭,搅拌1h,过滤将蒸出滤液中的甲苯,得到中间产物a。

35.(s.2)氮气保护下,取3.28g(10mmol)中间产物a溶于50ml甲苯,向其中加入10mg三(五氟苯)硼烷, 0.86g(4mmol)4,4'-二羟基二苯甲酮以及7.25g(38mmol)聚乙二醇200,35℃反应30min后,升温至45℃,继续混合反应3h,反应结束后向其中加入1g活性炭,搅拌吸附30min,过滤,蒸除滤液中的甲苯,得到端基为羟基的预聚物b。

36.(s.3)氮气保护下,将上述预聚物b以及4.1g(40mmol)三乙胺溶于50ml二氯甲烷后,向其中缓慢滴入3.76g(40mmol)二甲氯硅烷与20ml二氯甲烷的混合液,0℃反应3h后升温至35℃继续反应1h,反应结束后过滤得滤液,滤液经水洗后,蒸除溶剂得到硅氢封端的预聚物c。

37.(s.4)氮气保护下,将预聚物c与1.736(14mmol)4-乙烯基环氧环己烷溶于50ml甲

苯中,在浓度为10ppm氯铂酸催化剂的催化下,100℃反应3h,反应结束后向其中加入2g活性炭,搅拌1h,过滤蒸出滤液中的甲苯,得到同时含有硅氢以及环氧基团的预聚物d。

38.(s.5)氮气保护下,将3.016g(26mmol)的丙烯酸羟乙酯以及10mg三(五氟苯)硼烷溶于50ml甲苯中,向其中滴加含有上述预聚物d以及20ml甲苯的混合液,35℃下催化下反应3h,然后升温至60℃继续反应1h,反应结束,后向其中加入2g活性炭,搅拌1h,过滤将蒸出滤液中的甲苯得到环氧改性丙烯酸酯e2。

39.环氧改性丙烯酸酯(e3)的制备:(s.1)氮气保护下,将2.08g(10mmol)四乙氧基硅烷溶于50ml甲苯中,向其中加入3.76g(40mmol)二甲基氯硅烷以及0.5g三氯化铁,55℃下反应8h后向其中加入2g活性炭,搅拌1h,过滤将蒸出滤液中的甲苯,得到中间产物a。

40.(s.2)氮气保护下,取3.28g(10mmol)中间产物a溶于50ml甲苯,向其中加入10mg三(五氟苯)硼烷, 1.72g(8mmol)4,4'-二羟基二苯甲酮以及6.44g(32mmol)聚乙二醇200,35℃反应30min后,升温至45℃,继续混合反应3h,反应结束后向其中加入1g活性炭,搅拌吸附30min,过滤,蒸除滤液中的甲苯,得到端基为羟基的预聚物b。

41.(s.3)氮气保护下,将上述预聚物b以及4.1g(40mmol)三乙胺溶于50ml二氯甲烷后,向其中缓慢滴入3.76g(40mmol)二甲氯硅烷与20ml二氯甲烷的混合液,0℃反应3h后升温至35℃继续反应1h,反应结束后过滤得滤液,滤液经水洗后,蒸除溶剂得到硅氢封端的预聚物c。

42.(s.4)氮气保护下,将预聚物c与1.984g(16mmol)4-乙烯基环氧环己烷溶于50ml甲苯中,在浓度为10ppm氯铂酸催化剂的催化下,100℃反应3h,反应结束后向其中加入2g活性炭,搅拌1h,过滤蒸出滤液中的甲苯,得到同时含有硅氢以及环氧基团的预聚物d。

43.(s.5)氮气保护下,将2.784g(24mmol)的丙烯酸羟乙酯以及10mg三(五氟苯)硼烷溶于50ml甲苯中,向其中滴加含有上述预聚物d以及20ml甲苯的混合液,35℃下催化下反应3h,然后升温至60℃继续反应1h,反应结束,后向其中加入2g活性炭,搅拌1h,过滤将蒸出滤液中的甲苯得到环氧改性丙烯酸酯e3。

44.环氧改性丙烯酸酯(e4)的制备:(s.1)氮气保护下,将2.08g(10mmol)四乙氧基硅烷溶于50ml甲苯中,向其中加入3.76g(40mmol)二甲基氯硅烷以及0.5g三氯化铁,55℃下反应8h后向其中加入2g活性炭,搅拌1h,过滤将蒸出滤液中的甲苯,得到中间产物a。

45.(s.2)氮气保护下,取3.28g(10mmol)中间产物a溶于50ml甲苯,向其中加入10mg三(五氟苯)硼烷, 0.43g(2mmol)4,4'-二羟基二苯甲酮以及7.65g(38mmol)聚乙二醇200,35℃反应30min后,升温至45℃,继续混合反应3h,反应结束后向其中加入1g活性炭,搅拌吸附30min,过滤,蒸除滤液中的甲苯,得到端基为羟基的预聚物b。

46.(s.3)氮气保护下,将上述预聚物b以及4.1g(40mmol)三乙胺溶于50ml二氯甲烷后,向其中缓慢滴入3.76g(40mmol)二甲氯硅烷与20ml二氯甲烷的混合液,0℃反应3h后升温至35℃继续反应1h,反应结束后过滤得滤液,滤液经水洗后,蒸除溶剂得到硅氢封端的预聚物c。

47.(s.4)氮气保护下,将预聚物c与0.992g(8mmol)4-乙烯基环氧环己烷溶于50ml甲苯中,在浓度为10ppm氯铂酸催化剂的催化下,100℃反应3h,反应结束后向其中加入2g活性

炭,搅拌1h,过滤蒸出滤液中的甲苯,得到同时含有硅氢以及环氧基团的预聚物d。

48.(s.5)氮气保护下,将3.712g(32mmol)的丙烯酸羟乙酯以及10mg三(五氟苯)硼烷溶于50ml甲苯中,向其中滴加含有上述预聚物d以及20ml甲苯的混合液,35℃下催化下反应3h,然后升温至60℃继续反应1h,反应结束,后向其中加入2g活性炭,搅拌1h,过滤将蒸出滤液中的甲苯得到环氧改性丙烯酸酯e4。

49.环氧改性丙烯酸酯(e5)的制备:(s.1)氮气保护下,将2.08g(10mmol)四乙氧基硅烷溶于50ml甲苯中,向其中加入3.76g(40mmol)二甲基氯硅烷以及0.5g三氯化铁,55℃下反应8h后向其中加入2g活性炭,搅拌1h,过滤将蒸出滤液中的甲苯,得到中间产物a。

50.(s.2)氮气保护下,取3.28g(10mmol)中间产物a溶于50ml甲苯,向其中加入10mg三(五氟苯)硼烷, 0.43g(2mmol)4,4'-二羟基二苯甲酮以及7.65g(38mmol)聚乙二醇200,35℃反应30min后,升温至45℃,继续混合反应3h,反应结束后向其中加入1g活性炭,搅拌吸附30min,过滤,蒸除滤液中的甲苯,得到端基为羟基的预聚物b。

51.(s.3)氮气保护下,将上述预聚物b以及4.1g(40mmol)三乙胺溶于50ml二氯甲烷后,向其中缓慢滴入3.76g(40mmol)二甲氯硅烷与20ml二氯甲烷的混合液,0℃反应3h后升温至35℃继续反应1h,反应结束后过滤得滤液,滤液经水洗后,蒸除溶剂得到硅氢封端的预聚物c。

52.(s.4)氮气保护下,将预聚物c与2.48g(20mmol)4-乙烯基环氧环己烷溶于50ml甲苯中,在浓度为10ppm氯铂酸催化剂的催化下,100℃反应3h,反应结束后向其中加入2g活性炭,搅拌1h,过滤蒸出滤液中的甲苯,得到同时含有硅氢以及环氧基团的预聚物d。

53.(s.5)氮气保护下,将2.32g(20mmol)的丙烯酸羟乙酯以及10mg三(五氟苯)硼烷溶于50ml甲苯中,向其中滴加含有上述预聚物d以及20ml甲苯的混合液,35℃下催化下反应3h,然后升温至60℃继续反应1h,反应结束,后向其中加入2g活性炭,搅拌1h,过滤将蒸出滤液中的甲苯得到环氧改性丙烯酸酯e5。

54.环氧改性丙烯酸酯(e6)的制备:(s.1)氮气保护下,将2.08g(10mmol)四乙氧基硅烷溶于50ml甲苯中,向其中加入3.76g(40mmol)二甲基氯硅烷以及0.5g三氯化铁,55℃下反应8h后向其中加入2g活性炭,搅拌1h,过滤将蒸出滤液中的甲苯,得到中间产物a。

55.(s.2)氮气保护下,取3.28g(10mmol)中间产物a溶于50ml甲苯,向其中加入10mg三(五氟苯)硼烷, 将8.05g(40mmol)聚乙二醇200,35℃反应30min后,升温至45℃,继续混合反应3h,反应结束后向其中加入1g活性炭,搅拌吸附30min,过滤,蒸除滤液中的甲苯,得到端基为羟基的预聚物b。

56.(s.3)氮气保护下,将上述预聚物b以及4.1g(40mmol)三乙胺溶于50ml二氯甲烷后,向其中缓慢滴入3.76g(40mmol)二甲氯硅烷与20ml二氯甲烷的混合液,0℃反应3h后升温至35℃继续反应1h,反应结束后过滤得滤液,滤液经水洗后,蒸除溶剂得到硅氢封端的预聚物c。

57.(s.4)氮气保护下,将预聚物c与1.736(14mmol)4-乙烯基环氧环己烷溶于50ml甲苯中,在浓度为10ppm氯铂酸催化剂的催化下,100℃反应3h,反应结束后向其中加入2g活性炭,搅拌1h,过滤蒸出滤液中的甲苯,得到同时含有硅氢以及环氧基团的预聚物d。

58.(s.5)氮气保护下,将3.016g(26mmol)的丙烯酸羟乙酯以及10mg三(五氟苯)硼烷溶于50ml甲苯中,向其中滴加含有上述预聚物d以及20ml甲苯的混合液,35℃下催化下反应3h,然后升温至60℃继续反应1h,反应结束,后向其中加入2g活性炭,搅拌1h,过滤将蒸出滤液中的甲苯得到环氧改性丙烯酸酯e6。

59.实施例1一种uv面漆,包括环氧改性丙烯酸酯e2 40份、光固化稀释剂丙烯酸异冰片酯40份以及抗氧剂tpp 3份、流平剂(毕克化学byk-327)0.5份。

60.实施例2一种uv面漆,包括环氧改性丙烯酸酯e2 50份、光固化稀释剂丙烯酸异冰片酯40份以及抗氧剂tpp 3份、流平剂(毕克化学byk-327)0.5份。

61.实施例3一种uv面漆,包括环氧改性丙烯酸酯e2 60份、光固化稀释剂丙烯酸异冰片酯40份以及抗氧剂tpp 3份、流平剂(毕克化学byk-327)0.5份实施例4一种uv面漆,包括环氧改性丙烯酸酯e2 50份、光固化稀释剂丙烯酸异冰片酯20份以及抗氧剂tpp 3份、流平剂(毕克化学byk-327)0.5份。

62.实施例5一种uv面漆,包括环氧改性丙烯酸酯e2 50份、光固化稀释剂丙烯酸异冰片酯50份以及抗氧剂tpp 3份、流平剂(毕克化学byk-327)0.5份实施例6一种uv面漆,包括环氧改性丙烯酸酯e2 50份、光固化稀释剂丙烯酸异冰片酯60份以及抗氧剂tpp 3份、流平剂(毕克化学byk-327)0.5份。

63.实施例7一种uv面漆,包括环氧改性丙烯酸酯e2 50份、光固化稀释剂丙烯酸异冰片酯40份以及抗氧剂tpp 2份、流平剂(毕克化学byk-327)0.1份。

64.实施例8一种uv面漆,包括环氧改性丙烯酸酯e2 50份、光固化稀释剂丙烯酸异冰片酯60份以及抗氧剂tpp5份、流平剂(毕克化学byk-327)1份。

65.实施例9一种uv面漆,包括环氧改性丙烯酸酯e1 50份、光固化稀释剂丙烯酸异冰片酯40份以及抗氧剂tpp 3份、流平剂(毕克化学byk-327)0.5份。

66.实施例10一种uv面漆,包括环氧改性丙烯酸酯e3 50份、光固化稀释剂丙烯酸异冰片酯40份以及抗氧剂tpp 3份、流平剂(毕克化学byk-327)0.5份。

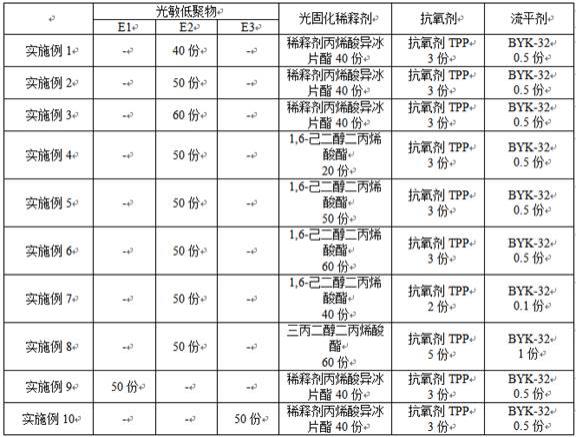

67.实施例1~10的配方汇总如下表1所示。

68.表1实施例1~10配方表

对比例1一种uv面漆,包括环氧改性丙烯酸酯e6 50份、光固化稀释剂丙烯酸异冰片酯40份以及抗氧剂tpp 3份、流平剂(毕克化学byk-327)0.5份以及光引发剂(4,4'-二羟基二苯甲酮)2g。

69.对比例2一种uv面漆,包括环氧改性丙烯酸酯e4 50份、光固化稀释剂丙烯酸异冰片酯40份以及抗氧剂tpp 3份、流平剂(毕克化学byk-327)0.5份。

70.对比例3一种uv面漆,包括环氧改性丙烯酸酯e5 50份、光固化稀释剂丙烯酸异冰片酯40份以及抗氧剂tpp 3份、流平剂(毕克化学byk-327)0.5份。

71.对比例4一种uv面漆,包括环氧改性丙烯酸酯e2 30份、光固化稀释剂丙烯酸异冰片酯40份以及抗氧剂tpp 3份、流平剂(毕克化学byk-327)0.5份。

72.对比例5一种uv面漆,包括环氧改性丙烯酸酯e2 70份、光固化稀释剂丙烯酸异冰片酯40份以及抗氧剂tpp 3份、流平剂(毕克化学byk-327)0.5份。

73.对比例6一种uv面漆,包括环氧丙烯酸酯(沙多玛cn104a80 ns)20份、聚氨酯丙烯酸酯(沙多玛cn8009 ns)30份、光固化稀释剂丙烯酸异冰片酯40份以及抗氧剂tpp 3份、流平剂(毕克化学byk-327)0.5份、光引发剂184 2份。

74.对比例1~6的配方汇总如下表2所示。

75.表1对比例1~6配方表将实施例1~10以及对比例1~6中的uv面漆中的各原料混合,得到固化漆,将固化漆涂覆在型材玻镁板表面,使用200~400nm波长的紫外光进行固化,辐射能量为60mj/cm2从而得到保护层。

76.【性能测试】(1)耐冷热循环测试对玻镁板上固化得到的保护层按照标准hg/t 0004-2012《漆膜冷热循环测试方法》实施检测。

77.(2)附着力对玻镁板上固化得到的保护层借鉴jis g3320sw 方法来刻入网格状的切口。然后在固化膜上贴附胶带并进行玻璃,由此观察固化膜的剥离情况。根据每100个网格中未玻璃的网格个数来评价固化膜的粘合性。50/100以上可供使用。

78.(3)柔韧性按照标准gb/t1731-93,《漆膜柔韧性测试法》使用柔韧性测定器测试漆膜韧性。

79.(4)耐汗渍腐蚀性参照欧盟标准iso12870的方法进行测试,评价结果如下表3所示。

80.表3实施例1~10与对比例1~6的性能结果表

从上述数据中可知,通过本发明制备得到的uv面漆在固化后具有良好的耐冷热循环性能、良好的附着力、良好的柔韧性以及良好的耐汗渍腐蚀性。

81.其中:将实施例2与对比例1进行比较后我们发现,实施例2中的光敏低聚物中含有光敏基团,因此其不必再额外加入光引发剂,而对比例1中的光敏低聚物由于不含有光敏基团,因此需要额外添加一定量的光引发剂4,4'-二羟基二苯甲酮,从实验结果中可知,在其他条件一致的前提下,实施例2中的数据明显优于对比例1中的数据。表明通过将光敏基团引入到光敏低聚物的主链中,能够有效提升组合物的固化效果,使得其综合性能更为优异。

82.将实施例1、实施例9、实施例10、对比例2以及对比例3进行比较后我们发现,当光敏低聚物中环氧基团的含量与丙烯酸树脂基团的摩尔比在(30~40):(60~70)范围内能够得到同时具有良好耐冷热循环、良好附着力以及良好柔韧性的涂层。当其中的环氧树脂过少后(对比例2)其虽然具有良好的柔韧性,但是其附着力则大大下降。当其中的环氧树脂过多后(对比例3),其虽然具有良好的附着力,但其柔韧性则大大降低,不利于实际使用。

83.将实施例1~3以及对比例4以及对比例5进行比较,我们发现,当光敏低聚物的过低以及过高的情况下,整个uv面漆的性能均存在性能不佳的现象。

84.而将实施例1~10与对比例6相比较后发现,本发明将环氧基以及丙烯酸酯基团引入到同一个分子中所形成的uv面漆与传统的环氧树脂与丙烯酸树脂物理共混的方式所得的uv面漆相比较,本发明中具有更好的韧性以及附着力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1