一种TPO幻彩汽车内饰材料及其制备方法与流程

一种tpo幻彩汽车内饰材料及其制备方法

技术领域

1.本技术涉及汽车内饰材料技术领域,尤其是涉及一种tpo幻彩汽车内饰材料及其制备方法。

背景技术:

2.随着科技的发展和社会的进步,汽车的出现越来越频繁。汽车不仅仅是人们用来上下班的代步工具,人们用于游玩活动的时间逐步增长,人们在车内的时间占比也逐步增大,因此,人们对汽车内部的需求越来越多。人们不仅要求汽车内部的舒适度,也对汽车的外观、内饰设计提出了要求。

3.目前,汽车内饰材料一般包括面层、tpo膜层、pp foam层,面层固设在tpo膜层的表面,pp foam层固设在面层远离面层tpo膜层的一面。当面层的正面在受到光照时,会呈现出不同的色彩,但是,由于面层直接裸露在自然环境中,随着使用时间的增长,会使面层的表面受到损坏,造成面层容易出现褪色。

技术实现要素:

4.为了提高汽车内饰材料的摩擦色牢度,本技术提供一种tpo幻彩汽车内饰材料及其制备方法。

5.第一方面,本技术提供一种tpo幻彩汽车内饰材料,采用如下技术方案:一种tpo幻彩汽车内饰材料,所述汽车内饰材料自上而下依次包括表面处理层、幻彩面层、tpo膜层、pp foam层、背面处理层,所述表面处理层和背面处理层均为水性聚氨酯层;所述水性聚氨酯层包括以下重量份的原料:水性聚氨酯分散体50-75份、二氧化硅1-5份、丙烯酸碱溶胀增稠剂0.2-3.2份、固化剂0.2-2.5份、水10-40份;所述幻彩面层包括以下重量份的原料:改性环氧丙烯酸酯65-95份、珠光粉12-35份、钛白粉6-15份、双环戊烯基丙烯酸酯2-6份、乙二醇苯醚1-5份、光引发剂1-5份、水15-35份,其中,改性环氧丙烯酸酯采用石英粉对环氧丙烯酸酯进行改性处理制得;所述tpo膜层包括以下重量份的原料:改性tpo颗粒85-100份、助剂0.3-9份、颜料0.5-7份。

6.所述pp foam层为聚丙烯发泡材料。

7.进一步的,改性环氧丙烯酸酯采用以下方法制备:向石英粉中加入丙酮,在180-210w的功率下超声分散30-50min,加入环氧丙烯酸酯,在180-210w的功率下超声分散30-50min,加入间苯二胺,搅拌15-20min,得到混合物,然后将混合物放在80-90℃的温度下固化4-6h,得到改性环氧丙烯酸酯;其中,每1kg石英粉中丙酮的添加量为3-5l,环氧丙烯酸酯、石英粉、间苯二胺的重量配比为(11-12):(6-8):(3-4)。

8.通过采用上述技术方案,本技术的tpo幻彩汽车内饰材料,通过原料之间的协同作

用,能够使汽车内饰材料具有较优的摩擦色牢度、耐光色牢度及耐磨性能,使汽车内饰从不同的角度能够呈现出不同的色彩,便于满足人们对汽车内饰个性化的要求,其中,摩擦色牢度为4-6级,耐光色牢度为4-6级,耐磨性为无明显损伤、剥落。

9.表面处理层和背面处理层能够对内部层结构起到保护的作用,减少摩擦损坏,提高耐磨性和色牢度。表面处理层和背面处理层均为水性聚氨酯层,水性聚氨酯层的机械强度较好,提高水性聚氨酯层的耐磨性,进一步增强对幻彩面层的保护作用。

10.幻彩面层中采用石英粉对环氧丙烯酸酯进行改性的改性环氧丙烯酸酯,环氧丙烯酸树脂具有耐光、防腐的特点,石英粉的主要成分是二氧化硅,二氧化硅的耐磨性较强,通过石英粉对其改性,能够增强环氧丙烯酸酯的耐磨性,从而提高幻彩面层的摩擦色牢度,使汽车内饰材料从正面呈现出不同的色彩。双环戊烯基丙烯酸酯为交联剂,能够与环氧丙烯酸酯进行交联,使环氧丙烯酸酯形成网状结构,提高幻彩浆料在tpo膜层上的附着力,从而提高幻彩面层的摩擦色牢度。

11.珠光粉不仅能够呈现金属颜料的闪光效果,又能产生天然珍珠的柔和色泽,在受到阳光照射时,能产生多层次的反射,反射光相互作用而呈现出五彩缤纷的色彩,应用到幻彩面层的原料中,能够使汽车内饰材料呈现出更多的色彩。钛白粉应用到幻彩面层的原料中,能够与珠光粉共同表现出更多鲜艳的色彩,不仅能起到遮盖瑕疵的作用,还能够改善幻彩面层的性能,能够提高幻彩面层的耐光性、附着力、耐老化,从而提高幻彩面层的耐光色牢度。乙二醇苯醚为成膜助剂,能够便于幻彩面层快速成膜。

12.tpo膜层采用改性tpo颗粒、助剂和颜料制成,有助于提高机械性能,增加耐磨性。pp foam层为聚丙烯发泡材料的机械性能较优,具有耐用性,还具有环保性,能够对tpo膜层起到保护的作用。

13.作为优选:所述水性聚氨酯层包括以下重量份的原料:水性聚氨酯分散体55-70份、二氧化硅2-3份、丙烯酸碱溶胀增稠剂0.5-2.5份、固化剂0.5-1.5份、水15-35份;所述幻彩面层包括以下重量份的原料:改性环氧丙烯酸酯70-85份、珠光粉16-32份、钛白粉8-12份、双环戊烯基丙烯酸酯3-5份、乙二醇苯醚2-4份、光引发剂2-4份、水20-30份;所述tpo膜层包括以下重量份的原料:改性tpo颗粒92-98份、助剂0.9-3.9份、颜料1-4份。

14.通过采用上述技术方案,通过对上述原料的掺量进行优化,能够便于提高幻彩面层的摩擦色牢度。

15.作为优选:所述珠光粉和改性环氧丙烯酸酯的重量配比为1:(5-8)。

16.珠光粉的添加量过少,不能使幻彩面层呈现出更优的色彩;珠光粉的添加量过多,不能很好的与改性环氧丙烯酸酯进行混合,会导致分散不均匀,不能更好的呈现五彩缤纷的色彩。通过采用上述技术方案,当珠光粉和改性环氧丙烯酸酯的重量配比在上述范围内,能够使幻彩面层从正面呈现出不同的颜色。

17.作为优选:所述石英粉在使用前采用硅烷偶联剂对其进行预处理。

18.进一步的,石英粉采用以下方法进行预处理:将γ-缩水甘油醚氧丙基三甲氧基硅烷放入乙酸溶液中,搅拌15-20min,得到混合物,然后将石英粉加入混合物中,搅拌20-30min,然后放在60-80℃的温度下静置4-6h,然后过滤,洗涤固体物3-5次,并经固体物在50-60℃的温度下干燥40-60min,得到预处理后的石英粉;

35min,挤出,压成0.4-0.6mm的薄膜,在60-80℃的温度下干燥3-5h,得到tpo膜层;s2:在tpo膜层的表面均匀涂覆聚丙烯浆料,在70-80℃的温度下干燥25-45min,形成pp foam层;在pp foam层远离tpo膜层的表面均匀涂覆水性聚氨酯浆料,在60-80℃的温度下干燥30-50min,形成背面处理层,将幻彩浆料均匀涂覆在tpo膜层远离pp foam层的一面,在60-80℃的温度下干燥30-50min,形成幻彩面层,得到tpo幻彩基材,得到半成品;在tpo幻彩基材远离tpo膜层的表面均匀涂覆水性聚氨酯浆料,在70-90℃的温度下干燥20-30min,形成表面处理层;得到tpo幻彩汽车内饰材料。

30.通过采用上述技术方案,首先制备水性聚氨酯浆料、幻彩浆料、tpo膜层、聚丙烯浆料,然后再进行涂覆,便于各层的原料之间混合的更加均匀,有助于提高摩擦色牢度。

31.综上所述,本技术包括以下至少一种有益技术效果:1、由于本技术中采用石英粉对环氧丙烯酸酯进行改性,再通过采用珠光粉、钛白粉,更增强了幻彩面层的摩擦色牢度和耐光色牢度,能够使汽车内饰从正面呈现出五彩缤纷的色彩,可使摩擦色牢度达到6级,耐光色牢度达到6级,表面无明显损伤、剥落。

32.2、本技术中优选采用硅烷偶联剂对石英粉进行预处理,不仅能够增强石英粉的分散性,还能够增强石英粉与改性环氧丙烯酸酯的相容性,增强了幻彩面层的耐磨性和耐磨色牢度,可使摩擦色牢度达到6级,耐光色牢度达到6级,表面无明显损伤、剥落。

具体实施方式

33.以下结合具体内容对本技术作进一步详细说明。

34.原料环氧丙烯酸酯选自苏州市森菲达化工有限公司;珠光粉的平均粒径为10μm,且选自宁波普世材料科技有限公司;钛白粉的平均粒径为10μm,且选自杭州恒格纳米科技有限公司;双环戊烯基丙烯酸酯选自广州三旺化工材料有限公司;乙二醇苯醚选自江苏嘉丰化学股份有限公司;光引发剂为2,4,6-三甲基苯甲酰基膦酸乙酯,且选自河南天孚化工有限公司;间苯二胺选自南京光骏化工有限公司;γ-缩水甘油醚氧丙基三甲氧基硅烷选自杭州杰西卡化工有限公司;石英粉的平均粒径为15μm,且选自朝阳申泰矿业有限公司;tpo颗粒选自东莞市昕瑞新材料有限公司;水性聚氨酯分散体选自广州市瑞麟新材料有限公司;丙烯酸碱溶胀增稠剂选自广东南辉新材料有限公司;固化剂为甲苯二异氰酸醋,且选自深圳市中发源生物科技有限公司;光稳定剂为光稳定剂292,且选自青岛真光功能材料科技有限公司;抗氧化剂为二苯胺,且选自苏州凯发新材料科技有限公司;阻燃剂为氢氧化铝,颜料为氧化铁722r水溶性黑色无机颜料,且选自鹿泉区奥明氧化铁颜料厂;聚丙烯发泡材料为epp发泡聚丙烯材料,具有质轻、隔热、缓冲、绝缘、防腐等特点,且选自合肥佳塑新材料技术有限公司。

35.制备例制备例1一种改性环氧丙烯酸酯,其采用以下方法制备:向7kg石英粉中加入28l丙酮,在195w的功率下超声分散40min,加入11.5kg环氧丙烯酸酯,在195w的功率下超声分散40min,加入3.5kg间苯二胺,搅拌17min,得到混合物,然后将混合物放在85℃的温度下固化5h,得到改性环氧丙烯酸酯。

36.制备例2一种改性tpo颗粒,其采用以下方法制备:将10kgtpo颗粒、6kg硅土放在135℃的温度下熔融,加入4kg六偏磷酸钠,搅拌25min,再然后挤出,造粒,得到改性tpo颗粒。实施例

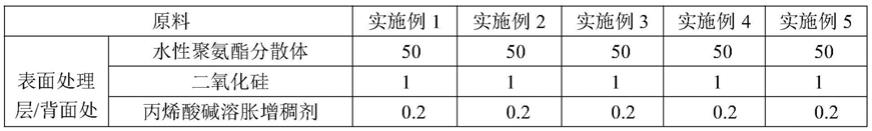

37.实施例1一种tpo幻彩汽车内饰材料,其原料配比见表1所示。

38.其中,改性环氧丙烯酸酯采用制备例1制备得到,改性tpo颗粒采用制备例2制备得到。

39.一种tpo幻彩汽车内饰材料的制备方法,包括如下步骤:将水性聚氨酯分散体、二氧化硅和水混合,搅拌30min,再加入丙烯酸碱溶胀增稠剂、固化剂,搅拌17min,得到水性聚氨酯浆料;将改性环氧丙烯酸酯、双环戊烯基丙烯酸酯、光引发剂、水混合,搅拌32min,得到混合物,将珠光粉、钛白粉加入混合物中,搅拌7min,再加入乙二醇苯醚,搅拌7min,得到幻彩浆料;将聚丙烯发泡材料在195℃的温度下熔融,得到聚丙烯浆料;s1:将改性tpo颗粒在135℃的温度下熔融,加入助剂、黑色颜料混合,搅拌28min,挤出,压成0.5mm的薄膜,在70℃的温度下干燥4h,得到tpo膜层;s2:在tpo膜层的表面均匀涂覆聚丙烯浆料,在75℃的温度下干燥35min,形成厚度为0.3mm的pp foam层;在pp foam层远离tpo膜层的表面均匀涂覆水性聚氨酯浆料,在70℃的温度下干燥40min,形成厚度为0.10mm的背面处理层,将幻彩浆料均匀涂覆在tpo膜层远离pp foam层的一面,在70℃的温度下干燥40min,形成厚度为0.12mm的幻彩面层,得到tpo幻彩基材,得到半成品;在tpo幻彩基材远离tpo膜层的表面均匀涂覆水性聚氨酯浆料,在80℃的温度下干燥25min,形成厚度为0.10mm的表面处理层;得到tpo幻彩汽车内饰材料。

40.实施例2-5一种tpo幻彩汽车内饰材料,其和实施例1的区别在于,幻彩汽车内饰材料的原料配比不同,其原料配比见表1所示。

41.表1实施例1-5tpo幻彩汽车内饰各原料掺量(单位:kg)

实施例6-9一种tpo幻彩汽车内饰材料,其和实施例3的区别之处在于,幻彩汽车内饰材料的原料配比不同,其原料配比见表2所示。

42.表2实施例6-9tpo幻彩汽车内饰各原料掺量(单位:kg)实施例10-13一种tpo幻彩汽车内饰材料,其和实施例7的区别之处在于,幻彩汽车内饰材料的原料配比不同,其原料配比见表3所示。

43.表3实施例10-13tpo幻彩汽车内饰各原料掺量(单位:kg)

实施例14一种tpo幻彩汽车内饰材料,其与实施例11的区别之处在于,幻彩汽车内饰材料中石英粉在使用前采用以下方法进行预处理:将γ-缩水甘油醚氧丙基三甲氧基硅烷放入质量分数为35%的乙酸溶液中,搅拌17min,得到混合物,然后将石英粉加入混合物中,搅拌25min,然后放在70℃的温度下静置5h,然后过滤,用水洗涤固体物4次,并经固体物在40℃的温度下干燥50min,得到预处理后的石英粉;其中,γ-缩水甘油醚氧丙基三甲氧基硅烷的添加量为石英粉的5wt%,每1kgγ-缩水甘油醚氧丙基三甲氧基硅烷中乙酸溶液的添加量为7l。

44.实施例15一种tpo幻彩汽车内饰材料,其与实施例14的区别之处在于,幻彩汽车内饰材料中钛白粉在使用前采用以下方法进行预处理:将钛白粉放入水中,搅拌20min,得到混合物,向混合物中加入氧化铝,搅拌15min,用氢氧化钠溶液调节ph为8.5,并放在80℃的温度下熟化2.5h,然后过滤,并在40℃的温度下干燥2h,得到预处理后的钛白粉;其中,每1kg钛白粉中水的添加量为3.5l,氧化铝的添加量为钛白粉的5wt%。

45.对比例对比例1一种tpo幻彩汽车内饰材料,其与实施例1的区别之处在于,幻彩汽车内饰材料中用等量的环氧丙烯酸酯替换改性环氧丙烯酸酯。

46.对比例2一种tpo幻彩汽车内饰材料,其与实施例1的区别之处在于,幻彩汽车内饰材料的幻彩面层的原料中未添加钛白粉。

47.对比例3一种tpo幻彩汽车内饰材料,其与实施例1的区别之处在于,幻彩汽车内饰材料的水性聚酰胺酯层的原料中未添加二氧化硅。

48.对比例4一种tpo幻彩汽车内饰材料,其与实施例1的区别之处在于,幻彩汽车内饰材料的tpo膜层的原料中用等量的tpo颗粒替换改性tpo颗粒。

49.性能检测试验对实施例1-15和对比例1-4制备的半成品作为试样,且进行下述性能检测:摩擦牢度:依据qb/t2537-2001《皮革色牢度试验往复式摩擦色牢度》对汽车内饰材料进行摩擦牢度的测定,检测结果如表4所示。

50.耐光色牢度:依据qb/t2727-2005《皮革色牢度试验耐光色牢度:氙弧》对汽车内饰材料进行耐光色牢度的测定,检测结果如表4所示。

51.耐磨性:依据qb/t2726-2005《皮革物理和机械试验耐磨性能的测定》对汽车内饰材料进行耐磨性的测定,检测结果如表4所示。

52.表4检测结果表4检测结果注:摩擦色牢度、耐光色牢度级别越大,表示色牢度越高,颜色越稳定。

53.本技术的汽车内饰材料,通过原料之间的协同作用,能够使汽车内饰材料具有较优的摩擦色牢度、耐光色牢度及耐磨性能,使汽车内饰从正面能够呈现出不同的色彩,其中,摩擦色牢度为4-6级,耐光色牢度为4-6级,耐磨性为表面无明显损伤、剥落。

54.结合实施例1和对比例1可以看出,实施例1中的摩擦色牢度为4级,耐光色牢度为4

级,表面无明显损伤、剥落,优于对比例1,表明汽车内饰材料中对环氧丙烯酸酯进行改性更为合适,能够增强汽车内饰材料的摩擦色牢度、耐光色牢度及耐磨性。

55.结合实施例1和对比例2可以看出,实施例1中的摩擦色牢度为4级,耐光色牢度为4级,表面无明显损伤、剥落,优于对比例2,表明汽车内饰材料中添加钛白粉更为合适,能够增强汽车内饰材料的摩擦色牢度、耐光色牢度及耐磨性。

56.结合实施例1和对比例3可以看出,实施例1中的摩擦色牢度为4级,耐光色牢度为4级,表面无明显损伤、剥落,优于对比例3,表明汽车内饰材料中添加二氧化硅更为合适,能够增强汽车内饰材料的摩擦色牢度、耐光色牢度及耐磨性。

57.结合实施例1和对比例4可以看出,实施例1中的摩擦色牢度为4级,耐光色牢度为4级,表面无明显损伤、剥落,优于对比例3,表明汽车内饰材料中对tpo颗粒进行改性更为合适,能够增强汽车内饰材料的摩擦色牢度、耐光色牢度及耐磨性。

58.结合实施例1-5可以看出,实施例3中的摩擦色牢度为5级,耐光色牢度为5级,表面无明显损伤、剥落,优于其他实施例,表明实施例3中的改性环氧丙烯酸酯的添加量更为合适,能够增强汽车内饰材料的摩擦色牢度、耐光色牢度及耐磨性。

59.结合实施例6-9可以看出,实施例7中的摩擦色牢度为5级,耐光色牢度为5级,表面无明显损伤、剥落,优于其他实施例,表明实施例7中的珠光粉的添加量更为合适,能够增强汽车内饰材料的摩擦色牢度、耐光色牢度及耐磨性。

60.结合实施例11和实施例14可以看出,实施例14中的摩擦色牢度为6级,耐光色牢度为5级,表面无明显损伤、剥落,优于实施例11,表明石英粉在使用前对其进行预处理更为合适,能够增强汽车内饰材料的摩擦色牢度、耐光色牢度及耐磨性。

61.结合实施例14和实施例15可以看出,实施例15的摩擦色牢度为6级,耐光色牢度为6级,表面无明显损伤、剥落,优于实施例14,表明钛白粉粉在使用前对其进行预处理更为合适,能够增强汽车内饰材料的摩擦色牢度、耐光色牢度及耐磨性。

62.上述具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1