用于研磨硬质材料的CMP组合物

用于研磨硬质材料的cmp组合物

1.相关申请案的交叉参考

2.本技术案主张2020年1月31日申请的第62/968,480号美国临时专利申请案的优先权,所述案的全部内容是以引用的方式并入本文中。

技术领域

3.本发明涉及硬质材料的化学机械研磨(cmp),例如用于制造包含这些硬质材料的集成电路(ic)。

背景技术:

4.微电子器件晶片是用于形成集成电路。所述微电子器件晶片包括衬底(例如硅),于所述衬底内将分区图案化以沈积具有绝缘、导电或半导电性质的不同材料。

5.为获得正确图案化,必须移除用于在衬底上形成层的过量材料。此外,为制造功能化且可靠的电路,在后续处理之前,准备平整或平坦的微电子晶片表面通常是重要的。因此,必须平坦化及/或研磨微电子器件晶片的某些表面。

6.化学机械研磨或平面化(“cmp”)是从微电子器件晶片的表面移除材料,并通过结合物理过程(例如磨损)及化学过程(例如氧化或螯合)平坦化并研磨所述表面的工艺。cmp以其最基本形式涉及将浆体(例如,磨料及活性化学物质的溶液)施加到研磨垫,抛光微电子器件晶片的表面,以实现移除、平坦化及研磨过程。通常移除或研磨过程无需包含纯物理或纯化学作用,而将两者协同组合以实现快速、均匀的移除。在集成电路的制造中,所述cmp浆体还应可优先移除包含金属及其它材料的复合层的膜,使得可产生高度平坦表面以进行后续微影术、图案化、蚀刻及薄膜处理。在常规cmp操作中,将衬底载体或研磨头安装在载体组合件上并放置于cmp装置中以与研磨垫接触。所述载体组合件向所述衬底提供可控压力以将所述衬底压在所述研磨垫上。所述垫是相对于所述衬底移动。

7.需改良硬质材料(例如金钢石、碳化物(例如碳化硅)、氮化物(例如氮化镓及氮化铝),及非晶形碳,及其等混合化合物)的cmp研磨速率。非晶形碳还可具有使得化学反应非常困难并因此在cmp期间显现较低移除率的疏水表面。这些材料可用作集成电路(ic)及其它相关应用的电介质、蚀刻停止或相关功能。所述cmp工艺的整体摩擦较低且所述衬底表面上基本上不产生研磨缺陷通常是重要的。此外,由于在研磨期间,压力及速度增加,因此在研磨过程期间,需减小温升。在研磨过程期间减小的温升使得所述过程更稳定且可再现。

技术实现要素:

8.在一个实施例中,本发明提供一种用于化学机械研磨(cmp)的浆体,其包含:

9.水性液体载剂;

10.选自氧硝酸盐、氧氯化物、氧硫酸盐、氧碳酸盐及c

2-c

10

氧链烷酸盐的过渡金属含氧化合物;及

11.过氧化剂。

12.本发明的浆体组合物适用于化学机械研磨各种衬底,包括金钢石、碳化物(例如碳化硅)、氮化物(例如氮化镓)及氮化铝,及非晶形(硬质及软质)碳、石墨及其混合化合物。因此,本发明还提供一种用于化学机械研磨这些衬底的方法。在一个实施例中,本发明提供相对于二氧化硅膜,具有选择性地针对非晶形碳的高移除速率,且在某些实施例中,将所述浆体组合物中的净磨料含量降低到非常低的量或甚至零,同时仍实现高移除率。

附图说明

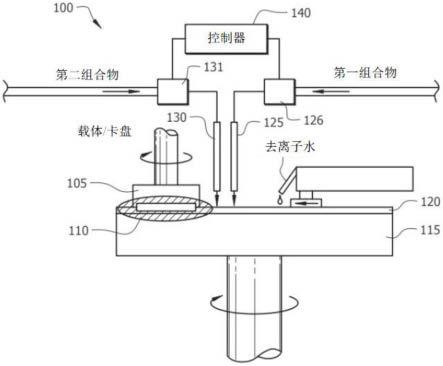

13.图1绘示可与本文公开的浆体及本文公开的方法一起使用的cmp装置的简化绘图。

14.图2绘示在用于cmp工艺中之前,混合第一组分及第二组分以形成本文公开的浆体的混合过程。

15.图3是材料移除率(nm/分钟)相比于压力乘以速度的图,比较过锰酸钾在5.5及1.2重量%下的浓度。

具体实施方式

16.如本说明书及所附权利要求书中使用,除非内容另有明确规定,否则单数形式“一”、“一个”及“所述”包括多个参考物。如本说明书及所附权利要求书中使用,除非内容另有明确规定,否则术语“或”一般以其包括“及/或”的含义采用。

17.术语“约”一般是指认为等同于列举值(例如,具有相同功能或结果)的数字范围。在许多情况下,术语“约”可包括四舍五入到最接近的有效数字的数字。

18.使用端点表示的数值范围包括归入所述范围内的所有数字(例如,1到5包括1、1.5、2、2.75、3、3.80、4及5)。

19.在第一方面,本发明提供一种用于化学机械研磨(cmp)的浆体,其包含:

20.a.水性液体载剂;

21.b.a.含有氧及阴离子的过渡金属化合物;或

22.b.包含过渡金属及氧或氢的多原子阳离子;或

23.c.选自氧硝酸盐、氧氯化物、氧硫酸盐、氧碳酸盐及c

2-c

10

氧链烷酸盐的过渡金属含氧化合物;及

24.c.过氧化剂。

25.换句话说,所述组合物包含a;及b中的至少一种,a.、b.或c;及c。

26.上文提及的水性液体载剂包含水。

27.在某些cmp工艺中,除其它添加剂外,所述浆体含有磨料颗粒及氧化剂(例如过锰酸钾或过锰酸钠、过氧化氢或过硫酸钾)。过锰酸盐是含有过锰酸根(vii)离子mno-4

的化学化合物的通用名。因为过锰酸盐的锰是呈+7氧化态,所以过锰酸根离子是强氧化剂。术语过硫酸盐(有时称为过氧硫酸盐或过氧二硫酸盐)是指含有阴离子so

52-或s2o

82-的离子或化合物。

28.本文中称为“阳离子与阴离子的比率”,本文中缩写为car的术语是具有通式cayb的氧化剂的比率,其中“c”表示金属阳离子及y表示阴离子。c的实例包括第1族碱金属(包括na、k及cs),及第ii族金属的实例包括钙及钡,及含有至少一个碳或一个氮原子(例如nh

4+

)。y的实例包括离子,所述离子包括硝酸根(no

3-)、卤化物、硫酸根、硫化物及氧化物。如本文使

用的术语“a”及“b”分别是指阳离子及阴离子的化学式中的单位数。

29.因此,氧化剂cayb的car是由以下方程序给定:

30.car=-1.0*[(a)*(阳离子c的氧化数)]/[(b)*阴离子y的氧化数)]。

[0031]

第1族碱金属氧化剂(例如na、k及cs)及第ii族金属氧化剂(例如钙或钡)的car值通常为1。对于kmno4的特定过氧化合物氧化剂的情况,阴离子的氧化数是-1.0及阳离子的氧化数是1.0,使得所述car值=-1.0*(1*1.0)/(1*-1.0)=1.00。对于过锰酸钙(ca(mno4)2),阴离子的氧化数是-1.0,而阳离子的氧化数是2,使得过锰酸钙的car值=-1.0*(1*2.0)/(2*-1.0)=1.00。

[0032]

对于过氧化合物氧化剂,若一些或所有碱金属阳离子(例如na、k或ca)是经氢离子置换,则过氧化合物氧化剂cayb的通式变为hcc

a-x

yb,其中“c”及“x”是大于0.01的正数量,且h是指氢原子。为维持电荷中性,c=(阳离子的氧化数)*x。可使用本文公开的阳离子置换工艺(例如离子交换)或另一阳离子置换工艺(例如电渗析或逆渗透),用氢离子置换第i族及/或第ii族阳离子。因此,通过用氢置换所述过氧化合物氧化剂中的碱金属阳离子(第1族)或第2族阳离子,可将所述过氧化合物氧化剂的car值从1减小到小于0.99。用氢置换阳离子的量越高,则所得car值越低。

[0033]

本发明的浆体还可包括(c.)具有化学式daodxb的含氧化合物的水溶性离子,其中d是指过渡金属(例如ti、zr、hf、nd、fe、y及ni);o是指氧;及x是指阴离子(例如硝酸根、氯离子、硫酸根、硫化物及氧化物)。这些含氧化合物还可称为氧氯化合物、氧硝酸盐、氧硫酸盐、氧硫化物、c

2-c

10

氧链烷酸盐(例如氧乙酸盐)、氧丁酸盐的过渡金属盐,或其混合物。这些含氧化合物可用作一经溶解即产生包含过渡金属及氧及/或氢的多原子阳离子的前体。数量“a”、“d”、“b”均为正数量。这些化合物的水溶性阳离子明显不同于单原子过渡金属阳离子(例如cu

+

、fe

2+

或y

3+

),因为其至少为双原子,且本质上可为多原子(例如daodh

be+

),其中d是指过渡金属阳离子,o是指氧原子,及h是指氢。术语“a”、“d”及“b”是指正数量,及e+是指可溶性阳离子的电荷。可溶性阳离子的实例包括zro

+

、zro

++

、nio

+

、zroh

+

、hfo

+

、hfoh

+

、tio

+

及tio

++

。这些含氧化合物的实例包括(但不限于)硝酸氧锆[zro(no3)2]、氧氯化锆[zrocl2]、硝酸氧镍[nio(no3)2]、氧氯化镍[niocl2]、硝酸氧铪[hfo(no3)2]、氧氯化铪[hfocl2]、硫酸氧锆[zro(so4)]及具有式xo(c

nh2n-1

o2)2的化合物(其中“x”是过渡金属及“n”可从2到10的范围内变化),其实例可包括(但不限于)乙酸氧锆[zro(c2h3o2)2]、丁酸氧锆[zro(c4h7o2)2]、辛酸氧锆[zro(c8h

15

o2)2]、(nh4)2zro(co3)2;及类似物。

[0034]

其它实施例(组分c)还包括具有doahb形式的化学物质的水不溶性、部分或完全可溶性水合金属氧化物,其中d是指过渡金属,及o及h分别是指氧及氢。水合氧化物的实例包括niooh、alooh、zr(oh)4及zro(oh)。

[0035]

其它实施例包括一种cmp浆体,其包含水性液体载剂,及具有化学式daodxb的部分或完全水溶性含氧化合物,所述含氧化合物可原位产生daodh

be+

形式的多原子阳离子(也就是说,组分b.),或非晶形不溶性水合非晶形过渡金属氧化物颗粒,与具有0到1的car值的过氧化剂混合。任选地,所述浆体还可含有其它颗粒及/或表面活性剂,其可为离子型(例如,阳离子型、两性离子型、阴离子型)或非离子型表面活性剂。任选地,所述浆体还可分为两种浆体组分,其可在适当的时间混合,使得从混合到用于研磨过程的时间不超过预定时间期间,通常少于七天。

[0036]

其它实施例还包括一种用于cmp的浆体,其包含水性液体载剂、含有氧及阴离子的过渡金属化合物或包含过渡金属及氧及/或氢的多原子阳离子(也就是说,组分a.),及过氧化剂。所述含有氧及阴离子的过渡金属化合物的阴离子可包括氧硝酸根、氧氯化物、羟基氧化物或氧硫酸根。所述过氧化剂可为过锰酸盐化合物。含有氧及阴离子的过渡金属化合物的实例可包含氧氯化锆、氧氯化铪、硝酸氧锆或氧氯化锆。所述浆体可任选地包括具有至少5的莫氏硬度的磨料氧化物颗粒,所述磨料氧化物颗粒包含二氧化硅、氧化锆、氧化铈、氧化铝、氧化铝-氧化铈、氧化锰涂布的颗粒,及水合金属氧化物颗粒中的至少一种。

[0037]

其它实施例还包括一种化学机械研磨衬底的方法,其包括:提供一种浆体,其包含包括水性液体载剂及至少一种过氧化剂的第一组分,及包括水性载剂及氧及阴离子过渡金属化合物或包含过渡金属及氧及/或氢的多原子阳离子的第二组分。如上文指示,多原子阳离子可通过溶解含氧化合物,或由充当多原子阳离子的前体的其它化合物形成。多原子阳离子一般不直接添加到所述浆体,而是有利地在浆体溶液中形成。本文中应知晓,含氧化合物一经溶解即产生多原子阳离子及其它化合物。所述第一及第二组分混合以形成所述浆体。cmp装置将衬底暴露于研磨垫或在研磨垫上摩擦,在所述研磨垫上进料所述浆体以移除所述衬底表面的至少一部分。在某些实施例中,从混合到使用所述浆体之间的等待时间可长达七天或更久。所述衬底可包含硬质衬底材料例如碳化硅、氮化镓、金钢石或非晶形碳。其它衬底包括非晶形软质碳及石墨。

[0038]

在某些实施例中,所述cmp研磨浆体组合物包括以下中的一或多者:(i)具有化学式daodxb的部分或完全水溶性含氧化合物,(ii)daodh

be+

形式的多原子阳离子,及/或(iii)可与基于过锰酸盐的氧化剂混合的水合金属氧化物。car值可为0到1(例如0.3到0.97)或小于0.90(例如0.20到0.90)。应注意,所述car值还可为0,例如过锰酸氢盐具有0.0的car值。过锰酸氢盐无法购买获得但可使用本文公开的阳离子置换工艺产生。

[0039]

例如,低于1的car值可通过处理过氧化剂实现,其中移除并用氢离子置换基于过锰酸盐的氧化剂的第i族碱金属或第ii族金属。阳离子置换处理可包含离子交换工艺、电渗析或逆渗透工艺。所述碱金属包含除氢(h)外的第1族元素,其中h名义上为第1族元素,但通常不认为其是碱金属,因为h很少显示堪比碱金属的行为,且因此本文不认为h是碱金属。

[0040]

如上文指示,浆体可包括具有化学式daodxb的含氧化合物的可溶性离子,其中d是指过渡金属(例如ti、zr、hf、nd、fe、y、ni),o是指氧,及x是指阴离子(例如硝酸根、氯离子、硫酸根、硫化物或氧化物)。这些化合物的可溶性离子明显不同于单原子过渡金属阳离子(例如cu

+

、fe

2+

、y

3+

),因为其本质上可为多原子(例如daodh

be+

),其中d是指过渡金属阳离子,o是指氧原子,及h是指氢。术语“a”、“d”及“b”是指正数量及e+是指可溶性阳离子的电荷。水溶性阳离子的实例包括zro

+

、zro

++

、nio

+

、zroh

+

、hfo

+

、hfoh

+

、tio

+

、tio

++

。还可单独添加所述daodh

be+

阳离子。含氧化合物的浓度可在0.1g/升到100g/升的范围内。含氧化合物的溶解度可在百万分的十(ppm)至100%的范围内。

[0041]

如本文使用的“过氧化剂”包括以其最高氧化态的元素。一些过氧化合物氧化剂包括过渡金属化合物,例如过锰酸盐(mno

4-),及一些非过渡元素,例如过氯酸盐(clo

4-)。

[0042]

过氧化合物类型的典型实例包括过锰酸盐、过氧化物、过氯酸盐及过硫酸盐化合物。一种特定过氧化合物类型是过锰酸盐的碱金属(例如,钠、锂、钾或钡),或过氧化合物与一种组分(为过锰酸盐)的混合物。任选地,还可使用过锰酸氢盐。

[0043]

特定过氧化剂的实例包括过锰酸钾(kmno4)、过锰酸钠(namno4)、过氯酸钾(kclo4)、过碘酸钾(kio4)、过溴酸钾(kbro4)、过氧化钾(k2o2)、过氧硼酸钾(kbo3)、过氧铬酸钾(k3cro8)、过氧二碳酸钾(k2c2o6)、过氧二硫酸钾(k2s2o8)、过铼酸钾(kreo4)、过氧单硫酸钾(khso5)、原过碘酸钾(k5io6·

2h2o)及过氧硫酸氢钾(或过氧单硫酸钾)(k2so5)。锰在这些过锰酸盐中的氧化态是+7,其是锰的最高氧化态。同样地,氯在氯酸盐中的氧化态是+7,其是氯的最高氧化态。过渡金属或过氧化剂的氧化态可为至少+3或更高。+3或更高的氧化态过渡金属的实例包括v

3+、4+、5+

、ti

3+、4+

、cr

3+、6+

、mn

+3+、4+、7+

、fe

3+

、ni

3+

、co

3+

、mo

3+、4+、5+、6+

、ru

3+、4+

、pd

4+

、ta

4+、5+

、w

6+

、re

4+、6+、7+

、au

3+

及zr

4+

。还可使用过氧化合物氧化剂的混合物。在某些实施例中,在使用的高cmp温度(例如,70℃)下,过氧化合物氧化剂的浓度可在0.01m到10m的范围内变化或高达基于过氧化合物的化合物的最大溶解度,但通常介于0.01m到0.5m之间,例如介于0.1m到0.5m之间。

[0044]

例如,钠或钾阳离子可使用离子交换工艺(电渗析或逆渗透工艺),用氢离子置换。实现car≤0.99的另一方法是向基于碱金属的过锰酸盐溶液添加过锰酸氢盐hmno4。用氢离子置换基于过锰酸盐的氧化剂溶液中的阳离子导致所述基于过锰酸盐的氧化剂溶液的ph降低至少1.0个单位的ph。例如,所述基于过锰酸盐的氧化剂溶液的ph可从9.0降低8个单位到1.0。碱金属过锰酸盐溶液的ph范围在0.1到12.0的范围内,但更通常在0.5到7.0,例如1.0到5.0,或1.1到4.0的范围内。任选地,所述浆体可含有第二过氧化剂(例如过氧化物或过硫酸盐)。所述浆体的操作ph通常为0.5到13.0。所述浆体的典型ph范围可为0.8到5.0。

[0045]

任选地,还可向本发明的浆体添加各种表面活性剂。如本文使用,术语“表面活性剂”是指降低两种液体之间或液体与固体之间的表面张力(或界面张力)的有机化合物,通常含有疏水基团(例如,烃(例如,烷基)“尾”)及亲水基团的有机两亲化合物。表面活性剂可为阳离子型、阴离子型、两性离子型或非离子型。表面活性剂可单独或以混合状态使用。可与本发明一起使用的表面活性剂列表提供于m.j.罗森(rosen)的书,《表面活性剂和界面现象》(surfactants and interfacial phenomena),约翰威立(john wiley&sons),1989,下文简称罗森,第3到32、52到54、70到80、122到132及398到401页中。其它实例包括(但不限于)两性盐、阳离子型表面活性剂、阴离子型表面活性剂、两性离子型表面活性剂、非离子型表面活性剂,及其组合,包括(但不限于)癸基膦酸、十二烷基膦酸(ddpa)、十四烷基膦酸、十六烷基膦酸、磷酸双(2-乙基己基)酯、十八烷基膦酸、全氟庚酸、全氟癸酸、三氟甲磺酸、膦乙酸、十二烷基苯磺酸(ddbsa)、其它r1苯磺酸或其盐(其中所述r1是直链或分支链c

8-c

18

烷基)、十二烯基琥珀酸、磷酸二(十八烷)醇酯、十八烷基磷酸二氢酯、十二烷基胺、十二烯基琥珀酸单二乙醇酰胺、月桂酸、棕榈酸、油酸、杜松酸(juniperic acid)、12羟基硬脂酸、十八烷基膦酸(odpa)、十二烷基磷酸酯。审慎考虑的非离子型表面活性剂包括(但不限于)聚氧乙烯月桂基醚、十二烯基琥珀酸单二乙醇酰胺、乙二胺肆(乙氧基化物-嵌段-丙氧基化物)四醇、聚乙二醇、聚丙二醇、聚乙二醇醚或聚丙二醇醚、基于环氧乙烷及环氧丙烷的嵌段共聚物、聚氧丙烯蔗糖醚、第三辛基苯氧基聚乙氧基乙醇、10-乙氧基-9,9-二甲基癸-1-胺、聚氧乙烯(9)壬基苯基醚(分支链)、聚氧乙烯(40)壬基苯基醚(分支链)、二壬基苯基聚氧乙烯、壬基酚烷氧基化物、聚氧乙烯山梨醇六油酸酯、聚氧乙烯山梨醇四油酸酯、聚乙二醇脱水山梨醇单油酸酯、脱水山梨醇单油酸酯、醇烷氧基化物、烷基-聚葡糖苷、全氟丁酸乙酯、1,1,3,3,5,5-六甲基-1,5-双[2-(5-降冰片烯-2-基)乙基]三硅氧烷、单体十八烷基硅烷衍

生物、硅氧烷修饰的聚硅氮烷、硅酮-聚醚共聚物,及乙氧基化氟表面活性剂。审慎考虑的阳离子型表面活性剂包括(但不限于)十六烷基三甲基溴化铵(ctab)、十七烷氟辛烷磺酸、四乙铵、硬脂基三甲基氯化铵、4-(4-二乙基胺基苯基偶氮基)-1-(4-硝基苯甲基)溴化吡啶鎓、单水合十六烷基氯化吡啶鎓、苯扎氯铵、苄索氯铵苯甲基二甲基十二烷基氯化铵、苯甲基二甲基十六烷基氯化铵、十六烷基三甲基溴化铵、二甲基二十八烷基氯化铵、十二烷基三甲基氯化铵、对甲苯磺酸十六烷基三甲基铵、二十二烷基二甲基溴化铵、二(氢化牛脂)二甲基氯化铵、四庚基溴化铵、肆(癸基)溴化铵及奥芬溴铵、盐酸胍(c(nh2)3cl)或三氟甲磺酸盐(例如三氟甲磺酸四丁基铵)、二甲基二十八烷基氯化铵、二甲基二十六烷基溴化铵、二(氢化牛脂)二甲基氯化铵及聚氧乙烯(16)牛脂乙硫酸乙铵。审慎考虑的阴离子型表面活性剂包括(但不限于)聚(丙烯酸钠盐)、聚丙烯酸铵、聚氧乙烯月桂基醚钠、二己基磺基琥珀酸钠、十二烷基硫酸钠、琥珀酸二辛酯盐、2-磺基琥珀酸盐、2,3-二巯基-1-丙磺酸盐、二环己基磺基琥珀酸钠盐、7-乙基-2-甲基-4-十一烷基硫酸钠、磷酸酯氟表面活性剂、氟表面活性剂及聚丙烯酸酯。两性离子型表面活性剂包括(但不限于)炔二醇或修饰的炔二醇、环氧乙烷烷基胺、n,n-二甲基十二烷基胺n-氧化物、椰油胺基丙酸钠、3-(n,n-二甲基肉荳蔻基铵基)丙磺酸盐及(3-(4-庚基)苯基-3-羟丙基)二甲基铵基丙磺酸盐。

[0046]

非离子型表面活性剂的实例包括(第三辛基苯氧基聚-乙氧基乙醇、聚乙二醇第三辛基苯基醚,cas号9002-93-1)、烷基磺酸钠(sas)及十二烷基苯磺酸钠(sdbs);阳离子型表面活性剂包括溴化铵,而阴离子型表面活性剂包括含碳硫酸盐及磺酸盐。在某些实施例中,(i)表面活性剂的浓度可在其临界胶束浓度(cmc)的0.001倍到其cmc的100倍的范围内变化;(ii)所述表面活性剂中碳原子的数量可在6到20的范围内;(iii)所述表面活性剂可为含氟表面活性剂,或含有至少8个碳原子的表面活性剂,及/或(iv)所述表面活性剂可以0.1gm/升到10gm/升的浓度。

[0047]

使用表面活性剂可在研磨过程期间减少摩擦。所述表面活性剂的另一功能在于当与含氧化合物混合时可将含氧化合物分解成不溶性水合氧化物化合物。除表面活性剂外,浆体可含有聚合化合物例如peg(聚乙二醇)、paa(聚丙烯酸)、peo(聚环氧乙烷)。这些聚合化合物的浓度可在1ppm到百万分的100,000的范围内。这些聚合化合物还一般在衬底的研磨期间减少摩擦。

[0048]

任选地,所述浆体可含有磨料颗粒。在某些实施例中,这些磨料颗粒将具有至少3或至少5的莫氏硬度。然而,已发现添加的浆体颗粒在本文公开的浆体中非必需的,因为所述浆体即使在未添加任何浆体的硬质衬底材料上仍意外发挥作用以提供合理的移除率。所述磨料颗粒可包括金钢石、金属氧化物、氮化物、碳化物、氢氧化物、羟基氧化物,或这些化合物的混合物。所述金属包括硅、硼、铝,及过渡金属(例如钛、铜、锰、锆、铪)。颗粒的实例包括二氧化硅、氧化铝、氧化锆、氧化钛、氧化锰、氧化锌、氧化钇,及其混合物。颗粒的其它实例包括过渡金属(例如铝、锆、钴、镍、二氧化硅、锰)的氢氧化物、羟基氧化物。其它磨料颗粒实例还包括含氢金属氧化物,例如alooh、zr(oh)4、zro(oh)及niooh。这些化合物可为非晶形或结晶。一个方面是涂布基于锰的氧化物或含氢金属氧化物磨料的薄层(通常0.1nm到1μm厚)的磨料颗粒。在另一本文公开的方面,所述浆体可含有包含外部第一组合物的涂布颗粒,所述外部第一组合物为包含不同于所述第一组合物的第二组合物的核心颗粒提供涂层。

[0049]

在某些实施例中,磨料的平均粒度可在2nm到10微米的范围内变化。所述平均尺寸可介于10nm到500nm之间,或介于20nm到300nm之间。所述颗粒的表面积可在10m2/gm到200m2/gm的范围内变化。所述颗粒的孔隙率可在0%到90%的范围内变化。由于孔隙率,所述磨料颗粒的密度可在低于所述颗粒的理论密度高达90%的范围内变化。所述颗粒的理论密度是通过假设所述颗粒无孔隙率获得。例如,若氧化锆颗粒的理论密度是5.5gm/cm3,则多孔氧化锆颗粒的密度应小于5.5g/cm3,例如小于5.0g/cm3,或小于4.5g/cm3。同样地,若二氧化硅颗粒的理论密度是2.60gm/cm3,则多孔二氧化硅颗粒的密度一般小于2.34gm/cm2,例如小于2.06gm/cm3。同样地,若氧化铝颗粒的理论密度是约3.95gm/cm3,则多孔氧化铝颗粒的密度是小于3.55gm/cm3,例如小于3.15gm/cm3。所述颗粒的形状可变化,例如近似球形,有小分面的。

[0050]

所述浆体中颗粒的等电点(iep)的ph通常小于7,例如5,或小于4。磨料颗粒(例如氧化锆、氧化铈、氧化铝、氧化钛)通常具有iep》5.0。但若这些磨料颗粒涂布有氧化锰的薄层或在延长的时间期间(》2天)内浸入过锰酸盐溶液中,则iep值比原始iep值减小至少2.0。因此,若氧化铝颗粒的iep的原始值是9.0,则此值可减小至少1到8或以下,例如减小到5或以下的iep值。这可通过在氧化铝颗粒上涂布氧化锰表面或将所述氧化铝颗粒浸入过锰酸盐中历时至少6小时实现。其它氧化物涂层(例如二氧化硅涂层)可将iep值减小到小于5.0。所述颗粒的浓度可在0.1重量%到40重量%,例如0.1重量%到20重量%,或0.1重量%到10重量%的范围内变化。

[0051]

在某些实施例中,可在缺乏磨料颗粒的情况下,或以在约0.001重量%到约3重量%,或约0.1重量%到约1.5重量%的范围内的减少量的这些颗粒,适当地研磨衬底。在某些实施例中,无磨料颗粒浆体是与过锰酸盐氧化剂一起使用,观测到在研磨垫的表面形成基于锰的副产物。有利地,可利用具有约30到80的萧氏d的硬质及软质聚氨酯垫。另外,发现某些实施例以比二氧化硅膜更高的选择性移除硬质非晶形碳材料。

[0052]

用于研磨的磨料颗粒可选自二氧化硅、氧化钛、氧化锆或氧化铝颗粒。二氧化硅颗粒的平均尺寸一般在20nm到200nm的范围内。所述二氧化硅颗粒可涂布通过过锰酸根离子在浆体中的催化反应形成的氧化锰涂层的薄层。涂布二氧化硅颗粒的iep一般为3.0或更小。氧化钛颗粒一般具有500nm或更小,例如200nm或更小,或120nm或更小的平均尺寸。所述氧化钛颗粒的表面可涂布一或多层二氧化硅、氧化铝、氧化锰,或二氧化硅、氧化铝或锰的水合氧化物,或若其混合物,则涂布一层。取决于涂层的性质,所述氧化钛颗粒的iep可在2.0到9.0的范围内变化。当磨料氧化物颗粒包含氧化锆或氧化铝并涂布二氧化硅或氧化锰表面时,iep值可为0.5到4.0。涂层厚度可在0.4nm到1微米的范围内变化。所述涂层还可为金属氧化物或可为含氢氧化物。所述氧化钛颗粒可为非晶形或结晶,且包含金红石或锐钛矿,或包含混合相。

[0053]

氧化锆颗粒可具有在20nm到400nm的范围内变化的平均尺寸且具有非晶形、四方晶或单斜晶相。所述颗粒的孔隙率可在0.0%到80%的范围内。所述颗粒的表面积可为5m2/gm或更高例如100m2/gm或200m2/gm。这些颗粒可涂布通过在ph 7或以下分解过锰酸盐溶液(已发现其一般随时间自然发生)形成的氧化锰的薄层。随所述过锰酸盐分解,所述涂布颗粒的iep值可变得低于5.0,例如小于4.0或更小或3.0或更小。在一特定实例中,氧化锆颗粒具有孔隙率大于10%及密度小于5.0gm/cm3的单斜晶或非晶形结构。所述氧化锆颗粒的表

面积是10m2/gm或更高,例如20m2/gm或30m2/gm或更高,例如100m2/gm或200m2/gm。

[0054]

氧化铝颗粒一般可为任何相(α、β、γ或δ)或其混合物。磨料的平均粒度可在10nm到1微米的范围内变化。所述氧化铝颗粒可涂布含氢氧化物材料(例如alooh、zr(oh)4、zro(oh)、mnooh或具有氧化锰)的薄层(通常厚度大于0.4nm)。所述铝氧化物颗粒的iep由于所述涂层可减小到小于6.0、小于5.0或小于4.0,或介于0.5到4.0之间。iep的变化指示所述颗粒的表面由于颗粒涂布过程的变化。

[0055]

任选地,所述浆体还可包括具有doahb的化学物质的不溶性、部分或完全可溶性水合金属氧化物,其中d是指过渡金属,及o及h分别是指氧及氢。水合氧化物的实例包括niooh、alooh及zr(oh)4及zro(oh)。这些水合氧化物化合物的浓度可在0.1gm/升到100gm/升的范围内。

[0056]

本发明的浆体组合物含有daodh

be+

形式的可溶性离子。这些阳离子明显不同于单原子过渡金属阳离子(例如cu

+

、fe

2+

、y

3+

),因为其本质上可为多原子(例如daodh

be+

),其中d是指过渡金属阳离子,o是指氧原子,及h是指氢。术语“a”、“d”及“b”是指正数量及e+是指可溶性阳离子的电荷。可溶性阳离子的实例包括zro

+

、zro

++

、nio

+

、zroh

+

、hfo

+

、hfoh

+

及tio

+

。这些阳离子的浓度可在0.01gm/升到20克/升的范围内。本文公开的方面中浆体的ph可小于7.0,例如小于5.0,例如介于0.5到4.0之间。另外,与c

2-c

10

氧链烷酸[例如,[zro(c

nh2n-1

o2)2],其中n是2到10的整数],可称为c

2-c

10

氧链烷酸盐,形成的锆离子,可用于在研磨期间控制温升及研磨速率。这些c

2-c

10

氧链烷酸盐的实例包括氧乙酸盐、氧丙酸盐及氧草酸盐。因此,实例包括乙酸氧锆[zro(c

nh2n-1

o2)2],其中n=2;丙酸氧锆[zro(c

nh2n-1

o2)2],其中n=3等。

[0057]

在一个实施例中,碳化硅(sic)可用本文公开的浆体研磨。sic可包含单晶(4h、6h、立方晶),或本质上为多晶或非晶形。在单晶sic表面的研磨期间,所述sic单晶表面可暴露于“si”面,或“c”面。多晶材料的裸片尺寸可在10nm到200μm的范围内变化。可由本文公开的浆体研磨的其它材料包括石墨、gan、金钢石、aln、其它氮化物(例如,algan)及其等混合物。还可用本文公开的浆体研磨的其它材料包括含碳材料,例如石墨烯及碳奈米管。

[0058]

在另一实施例中,本发明的浆体可用于研磨非晶形碳。在此方面,这些浆体的某些实施例包含以下:

[0059]

a)水;

[0060]

b)过氧化剂;及

[0061]

c)至少一种化合物,其在溶液中形成选自zro

+

、zro

++

、nio

+

、zroh

+

、hfo

+

、hfoh

+

、tio

+

及tio

++

的阳离子;及

[0062]

其中ph是约1到约5。

[0063]

在某些实施例中,过氧化剂选自过锰酸钾及过锰酸钠。在一个实施例中,这些过氧化剂一般以约0.01重量%到约10重量%的范围存在。在另一实施例中,这些过氧化剂是以约0.5重量%到约5重量%的范围,或约1重量%存在。应知晓,如上文指示,上文c.中阳离子的列表是在基于水性液体的载剂中通过利用化合物,例如具有化学式daodxb的含氧化合物原位形成,其中d是指过渡金属,例如ti、zr、hf、fe、y及ni;o是指氧;及x是指阴离子,例如硝酸根、氯离子、硫酸根、硫化物及氧化物。

[0064]

在某些实施例中,上文组分c的化合物选自硝酸氧锆、氧氯化锆、硝酸氧镍、氧氯化镍、硝酸氧铪、氧氯化铪。在一个实施例中,上文组分c的化合物是硝酸氧锆或氧氯化锆、硫

酸氧锆及乙酸氧锆。

[0065]

在一个实施例中,ph是约1.5到约2.5,或约2。

[0066]

在使用本公开的浆体研磨期间,晶片表面上的硬质材料由一般包含聚合物、金属或陶瓷材料的研磨垫摩擦,及所述硬质材料相对于所述研磨垫具有相对速度。此相对速度可在0.01m/sec到100m/sec的范围内变化,及典型速度范围为0.2m/s到4m/s。cmp期间的压力可在0.2psi到20,例如1psi到15psi的范围内。

[0067]

聚合物垫的实例包括基于聚氨酯的垫,及其它聚合材料,其一般均具有小于100,例如小于70,或介于10到60之间的萧氏d硬度。所述研磨垫的密度可在0.4gm/cm3到1.0gm/cm3的范围内变化。

[0068]

图1是可与本文公开的浆体及方法一起使用的示范性cmp装置100的简化绘图,所述装置包括过程控制器140,其用于实施将第一化学组合物及将不同于所述第一化学组合物的第二化学组合物递送到晶片110的表面上。装置100包括研磨头105用于固定所述晶片110,及台板115上的研磨垫120,可操作以使用浆体研磨所述晶片110的表面。所述过程控制器(例如微处理器或微控制器)140可通信地耦合到第一及第二控制阀126、131。

[0069]

包括至少一个控制阀126的第一入口125是用于递送第一组合物组分及包括至少一个第二控制阀131的第二入口130是用于递送第二组合物组分。浆体可含有第二过氧化剂,例如过氧化物或过硫酸盐。所述浆体的操作ph一般为0.5到13.0。所述浆体的典型ph范围一般为0.8到5.0。所述两种组合物组分可在pou(应需使用)槽中混合且可保存少于14天,例如少于5天,或少于24小时。尽管显示cmp装置100具有两个入口,但一般还可能使所有浆体组分均通过单个入口引入。

[0070]

本文知晓使用上文描述的浆体研磨的挑战的一在于若在延长的时间期间内,所有组分混合在一起,则基于过锰酸盐的氧化剂组分化学分解。所述基于过锰酸盐的氧化剂的分解时间可从数分钟延长到数天。因此,为使用本文公开的浆体优化研磨,可将当在一起时可导致基于过锰酸盐的氧化剂分解的组分分开存储,及然后在针对研磨过程使用所述浆体的不久前混合。

[0071]

此组分混合操作的示意图显示于图2中。浆体分解成至少两种组分。显示为组分1的第一组分可包括基于过锰酸盐的氧化剂,及任选地还可包括具有5或更高的莫氏硬度的磨料颗粒。所述第一组分的ph在1.0到13.0的范围内。显示为组分2的第二组分可含有(i)水性载剂及氧及阴离子过渡金属化合物或(ii)包含过渡金属及氧或氢的多原子阳离子的前体;或(iii)选自氧硝酸盐、氧氯化物、氧硫酸盐、氧碳酸盐及c

2-c

10

氧链烷酸盐的过渡金属含氧化合物。

[0072]

含氧过渡金属化合物及水,及含氧过渡金属化合物一般包含具有式daodxb的含有过渡金属的含氧化合物,及任选地(b)表面活性剂或(c)具有式daodh

be+

的多原子阳离子的前体。所述含氧化合物、表面活性剂及多原子阳离子的前体的浓度可在0.1gm/升到100gm/升的范围内。这些第一及第二组分可混合不超过30天的期间,然后进料到cmp装置。针对cmp使用浆体之前,混合之间的期间可小于14天,例如小于7天、小于1天、小于12小时,或小于6小时。

[0073]

实例

[0074]

由以下特定实例又说明本文公开的实施例,所述特定实例不应视为以任何方式限

制本文公开的实施例的范围或内容。

[0075]

实例1

[0076]

使用标乐cmp机以4psi的压力及在160rpm下研磨sic单晶n掺杂型晶片。研磨所述晶片的硅面。浆体含有不同浓度的过锰酸盐氧化剂及具有化学式daodxb的含氧化合物(含有过渡金属、氧及阴离子),其中d是指过渡金属(例如zr或hf),及x是指硝酸根或氯阴离子。其它过渡金属(例如铪、钛、锰、铜、镍、铋、铁、锰)可取代“d”。其它阴离子(例如硫酸根、氧化物、氢氧根)还可取代“x”。其它含氧化合物包括feooh、coooh、mnooh、mno(oh)2、fe2o(so4)2、cu2cl(oh)3及biclo。含有氧及阴离子及过渡金属的氧硝酸盐或氧氯化物溶解于溶液中可导致daodh

be+

离子的形成,其中若所述过渡金属是锆,则在溶解期间形成zro

2+

、zro(oh)

+

。同样地,硫酸氧钛的溶解导致tio

2+

离子的形成。含有氧及氢的多原子阳离子的其它实例包括nio

+

、cuo

+

及hfo(oh)

+

。

[0077]

氧氯化锆或硝酸氧锆的浓度是在0.01gm/升到100gm/升的范围内变化。在研磨过程期间量测垫上的移除率及温升及晶片的表面粗糙度。研磨垫上的温度是通过红外温度计量测。过锰酸盐的浓度是在0.01m到1.0m的范围内变化。浆体溶液的ph可通过添加硝酸及/或碱调节。所述ph可在0.5到5.0的范围内变化,例如介于1.5到4.0之间。所述浆体的流动速率是30ml/分钟。针对进行的实验,压力是在0.5psi到10psi的范围内变化,而rpm是在20rpm到600rpm的范围内变化。研磨垫上的温升是通过红外温度计量测。针对这些实验,将过锰酸钾氧化剂的car值选定为1.0。

[0078]

量测的度量包括(i)移除率、(ii)温升、(iii)表面粗糙度及(iv)表面上的刮痕,所述度量均受到监测。表面粗糙度是使用原子力显微镜(afm)在5微米x 5微米的面积上量测。移除率及温升的比率已定义为rrtr,其提供关于浆体在高速率下以最小温升研磨的能力的参数。所述rrtr值越高,所述浆体以固定温升实现高移除率的能力越高。表1显示所有这些参数。

[0079]

rrtr(以(nm/hr)/k计)=移除率(nm/hr)/温升(k)还显示于下文显示的表1中。所述表还包括称为每单位移除率的光洁度质量(缩写为fqpurr)的另一参数。此量提供标准化到移除率的表面光洁度的值。所述fqpurr值越低,则浆体可实现优化表面粗糙度的速度越快。由于通过降低过锰酸盐的浓度降低移除率,因此预期改良表面光洁度(变得更光滑)。表1还显示获得的fqpurr值。

[0080]

[0081][0082]

表1

[0083]

表1证明相较于不包括这些化合物的溶液,添加基于过渡金属的含氧化合物(或包含过渡金属及氧及/或氢的多原子阳离子)增加移除率及rrtr值两者。针对所有浓度的过锰酸盐溶液及基于过渡金属的含氧化合物均观测到此行为。当已添加过渡金属含氧化合物时,在rrtr及移除率值中观测到介于50%到大于100%之间的移除率的增加。还已发现fqpurr值较低,对含氧化合物(含有氧及阴离子的过渡金属化合物)而言还更理想。若向含有过锰酸盐及过渡金属含氧化合物(含有氧及阴离子)的浆体溶液添加第二或更多种氧化剂(例如过硫酸钾、硝酸铈铵、过氧化氢),则相较于缺乏含氧化合物的溶液,获得rrtr值的类似50%到100%提高。这些混合氧化剂溶液的ph可在0.5到5.0的范围内变化及所有混合氧化剂的浓度通常在0.01m到1m的范围内变化及所述混合含氧化合物的浓度可在0.01g/升到100g/升的范围内变化。

[0084]

此外,已观测到添加单原子阳离子(例如,fe

2+

、fe

3+

、al

3+

、n

i2+

、zr

4+

)后,移除率或rrtr值未增加。同样,添加铝(例如,alcl3、aln)、硝酸根、氯离子及其它阴离子的化合物后,还发现rrtr或移除率值未增加。此显示于下文显示的表2中。在此实验设定中,将过锰酸盐的浓度维持在0.33m及浆体的ph维持在2.0。cmp机条件是表1中使用的类似条件。在表2中,sas是指烷基磺酸钠,其是阴离子型表面活性剂。一般需使用离子交换工艺用钾置换sas中的钠。

[0085][0086][0087]

表2

[0088]

上表2显示仅过渡金属的含氧化合物显示增加的移除率及更佳的rrtr。发现表2中提及的所有添加剂均不完全可溶于水中。过锰酸钾可经其它碱性过锰酸盐(例如过锰酸钠、

过锰酸铯、过锰酸氢盐、过锰酸钡,或其它碱金属过锰酸盐)置换。增加的移除率及rrtr值可由其它含氧添加剂(例如过渡金属(例如锌、钛、锆、钇、钪、锰、钒、铁、镍、铜、铌、钌、银)的氧硝酸盐、氧硫酸盐、氧氯化物、氧硫化物、羟基氧化物获得。所述化合物的浓度可在0.01gm/升到100gm/升的范围内变化。

[0089]

实例2

[0090]

表1中的实验是以1.0的car值进行。当所述car值从1.0减小到小于0.99时,获得更高的移除率值。通过使用离子交换工艺,用氢置换kmno4中的钾离子导致ph降低。通过进行离子交换实验,过锰酸盐溶液的ph从高于9.0减小到介于1到2之间。ph的此降低导致car值减小到低到0.20。应注意,用氢置换所有金属阳离子,过锰酸钾的car值为0.0。同样地,基于本文car的定义,过氧化氢的car值为0.0。表3显示不同car值的移除率及rrtr值。针对此运行,过锰酸盐浓度在0.1m到1.0m的范围内变化,及ph在1.0到4.0的范围内变化。其它研磨条件与实例1相同。针对不同的过锰酸盐浓度,观测到移除率及rrtr值增加及car值减小。

[0091][0092][0093][0094]

表3

[0095]

实例3

[0096]

这个实例涉及表面活性剂的添加。向含有氧及阴离子的含氧化合物的过锰酸盐及

过渡金属化合物的浆体溶液添加表面活性剂可增加移除率及rrtr值。通过混合硝酸氧锆溶液与阴离子型面活性剂(例如sas(烷基磺酸钠))及水制备浆体溶液,使得所述溶液的ph介于0.5到3.0之间。阴离子型表面活性剂的量是在0.01gm/升到25gm/升的范围内变化。观测到无色溶液在向其添加表面活性剂后转化为微乳状溶液。这是因为硝酸氧锆部分转化为包括以下的下列化合物中的任一者:(i)非晶形水合氧化锆(zro2)

·

nh2o,(ii)非晶形氢氧化锆,或(iii)羟基氧化锆。这水解反应还可通过将硝酸氧锆溶液(不添加表面活性剂)加热到更高温度(例如介于50℃到110℃之间)发生。

[0097]

通常,非晶形氧化锆具有多孔结构(孔隙率为5%到80%)、棒状形状,及在10nm到5000nm的范围内的粒度,及介于4到8之间的iep值。由于高孔隙率,颗粒的表面积可超过20m2/gm到200m2/gm。所述颗粒的密度由于其高孔隙率而在1.0到5.5gm/cm3的范围内变化。更一般而言,在磨料氧化物颗粒的情况下,所述磨料氧化物颗粒的密度可为其理论密度的10%到90%。

[0098]

然后将溶液中的非晶形水合颗粒添加到0.3m kmno4溶液并用于研磨sic衬底。任选地,还可向浆体添加氢氧化锆或羟基氧化锆。使用标乐cmp机以4psi的压力及在160rpm下研磨sic单晶晶片。在研磨过程期间量测研磨垫上的移除率及温升。过锰酸盐的浓度在0.01m到1.0m的范围内变化。溶液的ph可通过添加硝酸及/或碱调节。所述ph可在0.5到5.0的范围内变化,例如介于1.5到4.0之间。浆体的流动速率是30ml/分钟。保存至少1小时的过锰酸盐溶液中非晶形氧化锆颗粒的iep可减小到小于5,例如小于4,或小于3.0,例如介于0.5到4.0之间。

[0099]

获得的研磨数据显示于下文显示的表4中。针对这些实验,将过锰酸盐的浓度保持恒定在0.30m下并将所述过锰酸盐的car值维持在1.0。

[0100][0101]

表4

[0102]

表4显示移除率、rrtr值及fqpurr值均由通过上文方法制备的浆体提高。这表清楚显示两种独特的结果,(i)添加表面活性剂降低温升,导致略高的rrtr值及(ii)添加表面活性剂及过渡金属含氧化合物显着增加移除率并降低温升,因此显着提高fftr值。还发现,sic表面的表面光洁度极佳,无可识别的表面刮痕。因为添加某些表面活性剂(例如sas)导致锆的水合氧化物及氢氧化物(例如zro2·

nh2o)的形成,因此吾人可推断这些水合氧化物导致无刮痕表面的形成。如下文指出,使用α氧化铝颗粒导致在sic表面上形成刮痕。同样地,当研磨其它类型的sic材料时,预期这些浆体显示更高速率,所述sic材料包括(i)碳面sic、(ii)多晶sic、(iii)gan、(iv)金钢石及v)石墨,及多种含有氮及碳的金属及非氧化物电介质。

[0103]

据信溶液中的阳离子驻留在非晶形氧化锆或氢氧化锆的多孔空间上,导致较高的移除率。过锰酸钾的浓度可在0.01m到1.0m的范围内变化,硝酸氧锆/氧氯化锆或其它含氧化合物的浓度可在0.01gm/升到100gm/升的范围内变化,及非晶形氧化锆、氢氧化锆及羟基氧化锆的浓度可在0.0gm/升到100gm/升的范围内变化。浆体的ph可在0.5到4.0的范围内变化。所述硝酸氧锆可经过渡金属(包括(但不限于)锆、钛、铜)的任何氧硝酸盐、氧硫酸盐或羟基氧化物化合物,以在0.1gm/升到100gm/升的范围内变化的浓度置换。如上文指出,表面活性剂可包含例如基于阴离子型、阳离子型或非离子型的化合物。还可使用混合表面活性剂。

[0104]

实例4

[0105]

这个实例涉及不同颗粒磨料的效应。浆体是使用kmno4作为氧化剂(以在0.01m到

0.60m的范围内变化的浓度)、硝酸氧锆,及不同磨料(例如氧化锆、过渡金属氢氧化物、二氧化硅、氧化铝、氧化钛及涂布颗粒)制备。

[0106]

氧化锆颗粒可为非晶形或结晶(四方晶或单斜晶)。氧化铝颗粒可为结晶或非晶形且可含有羟基氧化物相(例如,alo(oh))相。所有颗粒均具有在10nm到2000nm(2μm)的范围内变化的尺寸。颗粒的孔隙率可在2%到80%的范围内变化,锆颗粒或基于氧化铝的颗粒的iep一般小于7,例如小于5,或小于4。氧化锆或氧化铝或氢氧化铝或羟基氧化铝颗粒可由基于锰的氧化物以大于0.4nm,例如大于10nm或大于50nm的涂层厚度涂布。所述颗粒的表面积可在5m2/gm到400m2/gm的范围内变化。所述颗粒的浓度可在0.1gm/升到300gm/升的范围内变化。使用标乐cmp机以4psi的压力及在160rpm下研磨sic单晶晶片。添加含有不同浓度的不同ph的过锰酸钾及不同浓度的过渡金属含氧化合物的浆体。这是通过添加氧氯化锆或硝酸氧锆实现。氧氯化锆或硝酸氧锆的浓度在0.01gm/升到100gm/升的范围内变化。

[0107]

在研磨过程期间量测垫上的移除率及温升。过锰酸盐的浓度是在0.01m到0.40m的范围内变化,而多原子锆阳离子的浓度是在0.001m到0.1m的范围内变化。所述多原子锆阳离子是通过在溶液中添加氧氯化锆或硝酸氧锆供应。溶液的ph可通过添加硝酸及/或碱调节。所述ph可在0.5到5.0的范围内变化,例如介于1.5到4.0之间。浆体的流动速率是30ml/分钟。

[0108]

表5显示从实验运行获得的数据。颗粒的浓度为1重量%以产生此表中的数据。针对这些实验,磨料颗粒的浓度在0.1到20重量%的范围内变化。

[0109]

[0110][0111]

(*指示磨光面上存在刮痕)

[0112]

表5

[0113]

表5中的结果清楚证明相较于当未添加含氧化合物时,向浆体添加颗粒显着改良移除率及rrtr值。发现相较于未涂布颗粒,(二氧化硅、氧化锆或氧化铝的)氧化锰涂布的颗粒产生更少刮痕。所述涂布颗粒显示小于5.0的iep值。

[0114]

表6显示浆体中使用的不同磨料的特性。所述浆体的化学组成包括浓度为0.3m的过锰酸盐,及0.5重量%硝酸氧锆溶液。磨料颗粒含量是在0.1%到15%的范围内变化,然而针对表6,所述含量为1重量%。测试的磨料颗粒的各种平均尺寸范围显示于表中,但结果引用为括号中指示的值。所有这些磨料颗粒均给出高rrtr值,然而针对这些运行,含有水合氧化物及单斜晶氧化锆的浆体具有最低的平均表面刮痕。发现由于用氧化锰涂层原位(或离地)涂布颗粒,因此所有颗粒的iep均小于5。表6中提及的所有浆体颗粒均具有大于5的莫氏硬度。

[0115]

当使用奈米尺寸金钢石颗粒(粒度5nm到1微米)及金钢石(尺寸5nm到1微米)及氧化铝(尺寸0.4微米到30微米)的组合来研磨sic样品(显示于表6中)时,认知有趣的结果。金钢石与氧化铝的重量比可在1:2到1:50的范围内变化。发现温升及移除率高得多,引起非常高的rrtr值及较低的温升。金钢石研磨样品显示相对较高的刮痕程度:

[0116][0117][0118]

表6

[0119]

实例5

[0120]

在延长的时间期间内在过锰酸盐浆体中添加表面活性剂及过渡金属含氧化合物可引起氧化剂的化学分解,从而可导致研磨速率下降。下表7显示与两种组分混合的浆体的时间依赖性移除率。第一组分含有0.30m过锰酸盐溶液及第二组分含有1%氧化锆颗粒、20mm/升硝酸氧锆及2gm/升表面活性剂sds。将这些两种组分混合,并作为时间(时间为0天到60天)的函数量测移除率,及所得数据显示于表7中。

[0121]

浆体适用期(天)移除率(nm/hr)0.016950.116920.216900.517071.016972.017253.017227.0170114.0168721.0160628.0149560.0930

[0122]

表7

[0123]

表7证明于最初几天内,移除率是恒定的,但15天后开始相当快速地降低。这归因于基于过锰酸盐的氧化剂的分解。为减轻这种效应,如上文描述,可将浆体分为如图2中显示的两种组分并一般在混合所述组分后7天内用于cmp。

[0124]

实例6

[0125]

这个实例涉及其它材料的研磨。研磨不同的材料及表面(例如,c面sic、多晶sic及ga面gan)。发现相较于当未向浆体添加过渡金属含氧化合物时,所有这些表面的cmp移除率均从10%增加到略小于100%。

[0126]

实例7

[0127]

研磨组合物是通过混合包含约4.5倍pou的5.5重量%kmno4的氧化剂溶液与约1.3重量%硝酸氧锆溶液制备。所述硝酸氧锆溶液还将浆体的ph调节到操作ph(约ph 2)。氧化剂溶液与硝酸氧锆溶液的混合比是约10:1。以所述研磨组合物,在具有12”台板尺寸的桌面研磨器上,以34.47kpa的下压力及300rpm的台板速度进行实验。具有67的萧氏a硬度的软质聚氨酯垫用于表1、2及4中提及的实验数据。针对2”x2”试样,使用的浆体流动速率是30ml/min。

[0128]

表8:无磨料研磨

[0129][0130]

表8:磨料研磨

[0131][0132]

*指示膜表面上的刮痕

[0133]

表9:垫材料变化的影响

[0134][0135]

表10:氧化剂变化对膜移除率的影响

[0136][0137]

参考下图3,两种组合物是如下文阐述:

[0138]

a.(由“x”数据点表示):

[0139]

a.5.5重量%过锰酸钾;

[0140]

b.1.3重量%硝酸氧锆

[0141]

b.(由“三角形”数据点表示):

[0142]

a.1.2重量%过锰酸钾;

[0143]

b.1.3重量%硝酸氧锆。

[0144]

在这些组合物中,a及b的最终ph是约2。发现充分调配的浆体组合物的适用期延长超过七天。

[0145]

本发明的方面:

[0146]

在第一方面中,本发明提供用于化学机械研磨(cmp)的浆体,其包含:

[0147]

水性液体载剂;

[0148]

c.选自氧硝酸盐、氧氯化物、氧硫酸盐、氧碳酸盐及c

2-c

10

氧链烷酸盐的过渡金属含氧化合物;及

[0149]

过氧化剂。

[0150]

在第二方面中,本发明提供第一方面的浆体,其中所述浆体包含含有氧及阴离子的过渡金属化合物,且其中所述阴离子包含氧硝酸根、氧氯化物、羟基氧化物或氧硫酸根。

[0151]

在第三方面中,本发明提供第一或第二方面的浆体,其中所述过氧化剂具有在0.0到1.0之间变化的阳离子与阴离子的比率(car)值。

[0152]

在第四方面中,本发明提供一种浆体,其包含:

[0153]

a.水;

[0154]

b.过氧化剂;及

[0155]

c.在溶液中形成选自zro+、nio

+

、zroh

+

、hfo

+

、hfoh

+

、tio

+

及tio

++

的阳离子的至少一种化合物;及

[0156]

其中ph是约1到约5。

[0157]

在第五方面中,本发明提供第一或第四方面的浆体,其中所述过氧化剂是选自过锰酸钾及过锰酸钠。

[0158]

在第六方面中,本发明提供第四或第五方面的浆体,其中c.是选自硝酸氧锆、氧氯化锆、硝酸氧镍、氧氯化镍、硝酸氧铪、氧氯化铪及c

2-c

10

氧链烷酸锆。

[0159]

在第七方面中,所述c

2-c

10

氧链烷酸锆是乙酸氧锆。

[0160]

在第八方面中,本发明提供第一到第七方面中任一项的浆体,其进一步包含磨料氧化物颗粒,所述磨料氧化物颗粒包含氧化锆、二氧化硅、氧化铝-氧化铈、水合金属氧化物、氧化锰涂布的颗粒及氧化铝中的至少一种。

[0161]

在第九方面中,本发明提供第一到第八方面中任一项,其进一步包含至少一种表面活性剂。

[0162]

在第十方面中,第九方面的表面活性剂是含氟表面活性剂或含有至少8个碳原子的表面活性剂,其中所述表面活性剂是以0.1gm/升到10gm/升的浓度存在。

[0163]

在第十一方面中,本发明提供第一方面的浆体,其中所述浆体包含多原子阳离子,且其中所述多原子阳离子的浓度是0.01gm/升到20gm/升。

[0164]

在第十二方面中,本发明提供第一方面的浆体,其中所述浆体包含含有氧及阴离子的过渡金属化合物,且其中含有氧及阴离子的过渡金属化合物是选自硝酸氧锆、氧氯化锆、硝酸氧镍、氧氯化镍、硝酸氧铪、氧氯化铪及c

2-c

10

氧链烷酸锆。

[0165]

在第十三方面中,本发明提供前十二项方面中任一项的浆体,其中所述过氧化剂包含0.01m到0.5m的浓度的过锰酸盐化合物。

[0166]

在第十四方面中,本发明提供第八方面的浆体,其中磨料氧化物颗粒的浓度是约0.001到约3重量%。

[0167]

在第十五方面中,本发明提供第八或第十四方面的浆体,其中所述磨料氧化物颗粒包含氧化锆或氧化铝,且具有0.5到4.0的等电点(iep)值。

[0168]

在第十六方面中,本发明提供第八、第十四或第十五方面的浆体,其中所述磨料氧化物颗粒的密度是所述磨料氧化物颗粒的理论密度的10%到90%。

[0169]

在第十七方面中,本发明提供一种化学机械研磨(cmp)衬底的方法,其包括:

[0170]

提供一种浆体,其包含:

[0171]

包括水性液体载剂及至少一种过氧化剂的第一组分,及

[0172]

包含以下的第二组分:(i)水性载剂及氧及阴离子过渡金属化合物或(ii)包含过渡金属及氧或氢的多原子阳离子的前体;或(iii)选自氧硝酸盐、氧氯化物、氧硫酸盐、氧碳酸盐及c

2-c

10

氧链烷酸盐的过渡金属含氧化合物;

[0173]

混合所述第一及第二组分以形成所述浆体;

[0174]

使用cmp装置以将所述衬底暴露于研磨垫上,在所述研磨垫上进料所述浆体以移

除所述衬底表面的至少一部分。

[0175]

在第十八方面中,本发明提供第十七方面的方法,其中所述浆体包含:

[0176]

a.水;

[0177]

b.过氧化剂;及

[0178]

c.在溶液中形成选自zro+、zro

++

、nio

+

、zroh

+

、hfo

+

、hfoh

+

、tio

+

及tio

++

的阳离子的至少一种化合物;及

[0179]

其中ph是约1到约5。

[0180]

在第十九方面中,本发明提供第十七或第十八方面的方法,其中所述过氧化剂选自过锰酸钾及过锰酸钠。

[0181]

在第十二方面中,本发明提供第十九方面的方法,其中所述过氧化剂包含具有0.3到1.0的阳离子与阴离子的比率(car)值的过锰酸盐,以0.01m到0.5m的浓度存在于浆体中。

[0182]

在第二十一方面中,本发明提供第二十方面的方法,其另外包括使用阳离子置换工艺(包括离子交换、电渗析或逆渗透)处理所述过氧化剂以提供car值。

[0183]

在第二十二方面中,本发明提供第十七到第二十一方面中任一项的方法中任一者的方法,其中所述衬底包含碳化硅、氮化镓或金钢石。

[0184]

在第二十三方面中,本发明提供第十七到第二十一方面中任一项的方法,其中所述衬底包含非晶形碳。

[0185]

在第二十第四方面中,本发明提供第十七到第二十三方面中任一项的方法,其中第一或第二组分进一步包含氧化物磨料颗粒,所述氧化物磨料颗粒包含氧化锆、二氧化硅、氧化铝-氧化铈、水合金属氧化物、氧化锰涂布的颗粒及氧化铝中的至少一种。

[0186]

在第二十五方面中,本发明提供第二十四方面的方法,其中所述氧化物磨料颗粒具有0.5到4.0的等电点(iep)值。

[0187]

在第二十六方面中,本发明提供第二十四或第二十五方面的方法,其中所述氧化物磨料颗粒包含氧化锆颗粒,所述氧化锆颗粒是非晶形、单斜晶或四方晶,且具有20m2/gm到400m2/gm的表面积。

[0188]

在第二十七方面中,本发明提供第十七到第二十六方面中任一项的方法,其中所述衬底包含碳化硅单晶。

[0189]

在第二十八方面中,本发明提供第十七到第二十七方面中任一项的方法,其中所述第一组分或所述第二组分进一步包含包括氟或具有至少8个碳原子的表面活性剂,且其中所述表面活性剂是以0.1gm/升到10gm/升的浓度。

[0190]

在第二十八方面中,本发明提供第十七到第二十七方面中任一项的方法,其中所述研磨垫是具有约60到70的萧氏a硬度或约30到40的萧氏d硬度的软质聚氨酯垫。

[0191]

在第二十九方面中,本发明提供一种用于化学机械研磨(cmp)的浆体,其包含:

[0192]

水性液体载剂;

[0193]

添加剂,其包括含有氧及阴离子的过渡金属化合物;或包含过渡金属及氧或氢的多原子阳离子;及

[0194]

过氧化剂。

[0195]

因此,已描述本公开的数个说明性实施例,所属领域的技术人员将容易知晓,于所附权利要求书的范围内,可作出并使用又其它实施例。本文件涵盖的本公开的许多优势已

阐述于前述说明书中。然而,将了解在许多方面中,本公开仅为说明性的。当然,本公开的范围是以表述所附权利要求书的语言定义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1