一种新型高性能橡胶压敏胶及其制备方法与流程

1.本发明涉及压敏胶技术领域,具体地说,涉及一种新型高性能橡胶压敏胶及其制备方法。

背景技术:

2.由于橡胶型压敏胶成本和性能上的优势,近年来其研发和应用领域越来越广,普通橡胶压敏胶带是热塑性的,使用温度低于80℃时,遇有机溶剂则迅速溶解,受热后胶面变软、熔融,若采用提高固化温度、增加固化时间来使橡胶充分固化,可提高耐温、耐用溶剂性,但生产效率降低,且所得胶粘带的压敏性也降低很多,交联型丙烯酸酯类压敏胶耐溶剂性较好,但受热时持粘力较差,受热后易软化、变形,因此需要一种新型高性能橡胶压敏胶来改善现有技术的不足。

技术实现要素:

3.本发明的目的在于提供一种新型高性能橡胶压敏胶及其制备方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,一方面,本发明提供一种新型高性能橡胶压敏胶,包括至少以下重量份的原料:主体橡胶70-110份、性能提升液20-30份、共混橡胶40-60份、接枝单体1-5份、增粘树脂10-20份和乳化剂1-5份;

5.所述性能提升液至少包括以下重量份的原料:丙烯酸树脂10-15份、甘油酯5-9份、氧化锌1-5份、氧化镁1-5份、碳酸钙1-5份、纳米级二氧化硅1-5份和纳米级黏土1-5份,其余为甲苯,通过加入的性能提升液,可提升压敏胶的耐热性能、剥离强度和初粘性。

6.作为本技术方案的进一步改进,所述性能提升液的制备方法为:

7.s1.1、将丙烯酸树脂加入至搅拌釜中加热200-250℃熔融,然后加入甘油酯和甲苯混合搅拌10-20min,制得改性乳液;

8.s1.2、依次加入氧化锌、氧化镁、碳酸钙、纳米级二氧化硅和纳米级黏土至改性乳液中,通过超声分散机进行混合搅拌20-30min,密封静置5h后制得性能提升液。

9.作为本技术方案的进一步改进,所述主体橡胶选自天然橡胶,具有环保性,且价格低廉易得到。

10.作为本技术方案的进一步改进,所述共混橡胶选自丁苯橡胶和氯丁橡胶中的至少一种,可改进压敏胶的粘性、耐热型和耐老化性能。

11.作为本技术方案的进一步改进,所述接枝单体为丙烯酸丁酯辅以甲基丙烯酸甲酯,搭配单官能单体和双官能单体制备而成,通过接枝改性,可提升压敏胶的耐热性,耐溶剂性和粘性。

12.作为本技术方案的进一步改进,所述增粘树脂选自萜烯树脂、石油树脂和松香树脂中的至少一种,用于提高压敏胶的增粘效果,通过性能提升液中的丙烯酸树脂与石油树脂在甲苯的的稀释作用下,可溶解两者进行进行混合,提升树脂的分散效果,从而进一步提

升压敏胶的初始粘度。

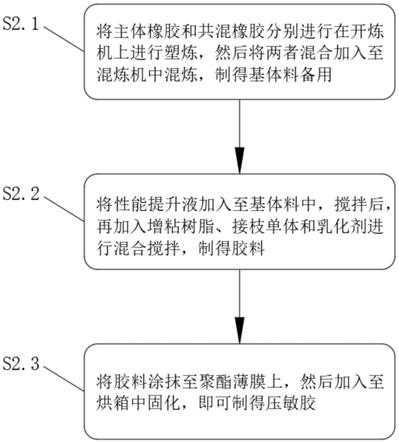

13.另一方面,本发明提供了一种用于制备如上述中任意一项所述的新型高性能橡胶压敏胶,其特征在于,包括如下步骤:

14.s2.1、将主体橡胶和共混橡胶分别进行在开炼机上进行塑炼,然后将两者混合加入至混炼机中混炼,制得基体料备用;

15.s2.2、将性能提升液加入至基体料中,搅拌后,再加入增粘树脂、接枝单体和乳化剂进行混合搅拌,制得胶料;

16.s2.3、将胶料涂抹至聚酯薄膜上,然后加入至烘箱中固化,即可制得压敏胶。

17.优选的,所述s2.1中,主体橡胶和共混橡胶由混炼机出料后需放置24-48h才可进行使用。

18.优选的,所述s2.2中,性能提升液加入前提前搅拌5-10min,加入至基体料后搅拌3-5min。

19.优选的,所述s2.3中,胶料涂抹厚度为0.02-0.04mm,烘箱温度为120-140℃,烘干时间3-5mim。

20.与现有技术相比,本发明的有益效果:

21.1、该新型高性能橡胶压敏胶及其制备方法中,通过加入的性能提升液,可提升压敏胶的耐热性能、剥离强度和初粘性,其中丙烯酸树脂配合甘油酯具有高粘性,并具有较好的稠度,用于压敏胶中使得胶料的粘稠性更好,氧化锌可改善各材料的相容性能,与碳酸钙、纳米黏土配合使用提高了剥离强度,而氧化镁和纳米二氧化硅则对压敏胶的耐热性能具有较大幅度的提升。

22.2、该新型高性能橡胶压敏胶及其制备方法中,加入的增粘树脂用于提高压敏胶的增粘效果,通过性能提升液中的丙烯酸树脂与石油树脂在甲苯的的稀释作用下,可溶解两者进行进行混合,提升树脂的分散效果,从而进一步提升压敏胶的初始粘度。

附图说明

23.图1为本发明的整体流程框图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1一种新型高性能橡胶压敏胶及其制备方法,包括:

26.一、性能提升液制备

27.1、将丙烯酸树脂10份加入至搅拌釜中加热200℃熔融,然后加入甘油酯5份和甲苯混合搅拌10min,制得改性乳液;

28.2、依次加入氧化锌1份、氧化镁1份、碳酸钙1份、纳米级二氧化硅1份和纳米级黏土1份至改性乳液中,通过超声分散机进行混合搅拌20min,密封静置5h后制得性能提升液。

29.二、压敏胶制备

30.1、将主体橡胶70份和共混橡胶60份分别进行在开炼机上进行塑炼,然后将两者混合加入至混炼机中混炼,出料后放置24h,即可制得基体料备用;

31.2、将性能提升液20份前搅拌5min,然后加入至基体料中,搅拌后3min后,再加入增粘树脂10份、接枝单体1份和乳化剂1份进行混合搅拌,制得胶料;

32.3、将胶料涂抹至聚酯薄膜上,厚度为0.02-0.04mm,然后加入至烘箱中在温度为120-140℃下,烘干3-5min固化,即可制得压敏胶。

33.实施例2一种新型高性能橡胶压敏胶及其制备方法,包括:

34.一、性能提升液制备

35.1、将丙烯酸树脂12份加入至搅拌釜中加热220℃熔融,然后加入甘油酯6份和甲苯混合搅拌13min,制得改性乳液;

36.2、依次加入氧化锌2份、氧化镁2份、碳酸钙2份、纳米级二氧化硅2份和纳米级黏土2份至改性乳液中,通过超声分散机进行混合搅拌23min,密封静置5h后制得性能提升液。

37.二、压敏胶制备

38.1、将主体橡胶80份和共混橡胶55份分别进行在开炼机上进行塑炼,然后将两者混合加入至混炼机中混炼,出料后放置30h,即可制得基体料备用;

39.2、将性能提升液23份前搅拌7min,然后加入至基体料中,搅拌后3min后,再加入增粘树脂13份、接枝单体2份和乳化剂2份进行混合搅拌,制得胶料;

40.3、将胶料涂抹至聚酯薄膜上,厚度为0.02-0.04mm,然后加入至烘箱中在温度为120-140℃下,烘干3-5min固化,即可制得压敏胶。

41.实施例3一种新型高性能橡胶压敏胶及其制备方法,包括:

42.一、性能提升液制备

43.1、将丙烯酸树脂13份加入至搅拌釜中加热230℃熔融,然后加入甘油酯7份和甲苯混合搅拌15min,制得改性乳液;

44.2、依次加入氧化锌3份、氧化镁3份、碳酸钙3份、纳米级二氧化硅3份和纳米级黏土3份至改性乳液中,通过超声分散机进行混合搅拌25min,密封静置5h后制得性能提升液。

45.二、压敏胶制备

46.1、将主体橡胶90份和共混橡胶50份分别进行在开炼机上进行塑炼,然后将两者混合加入至混炼机中混炼,出料后放置36h,即可制得基体料备用;

47.2、将性能提升液25份前搅拌8min,然后加入至基体料中,搅拌后4min后,再加入增粘树脂15份、接枝单体3份和乳化剂3份进行混合搅拌,制得胶料;

48.3、将胶料涂抹至聚酯薄膜上,厚度为0.02-0.04mm,然后加入至烘箱中在温度为120-140℃下,烘干3-5min固化,即可制得压敏胶。

49.实施例4一种新型高性能橡胶压敏胶及其制备方法,包括:

50.一、性能提升液制备

51.1、将丙烯酸树脂14份加入至搅拌釜中加热240℃熔融,然后加入甘油酯8份和甲苯混合搅拌18min,制得改性乳液;

52.2、依次加入氧化锌4份、氧化镁4份、碳酸钙4份、纳米级二氧化硅4份和纳米级黏土1-5份至改性乳液中,通过超声分散机进行混合搅拌28min,密封静置5h后制得性能提升液。

53.二、压敏胶制备

54.1、将主体橡胶100份和共混橡胶45份分别进行在开炼机上进行塑炼,然后将两者混合加入至混炼机中混炼,出料后放置42h,即可制得基体料备用;

55.2、将性能提升液28份前搅拌9min,然后加入至基体料中,搅拌后5min后,再加入增粘树脂18份、接枝单体4份和乳化剂4份进行混合搅拌,制得胶料;

56.3、将胶料涂抹至聚酯薄膜上,厚度为0.02-0.04mm,然后加入至烘箱中在温度为120-140℃下,烘干3-5min固化,即可制得压敏胶。

57.实施例5一种新型高性能橡胶压敏胶及其制备方法,包括:

58.一、性能提升液制备

59.1、将丙烯酸树脂15份加入至搅拌釜中加热250℃熔融,然后加入甘油酯9份和甲苯混合搅拌20min,制得改性乳液;

60.2、依次加入氧化锌5份、氧化镁5份、碳酸钙5份、纳米级二氧化硅5份和纳米级黏土5份至改性乳液中,通过超声分散机进行混合搅拌30min,密封静置5h后制得性能提升液。

61.二、压敏胶制备

62.1、将主体橡胶120份和共混橡胶40份分别进行在开炼机上进行塑炼,然后将两者混合加入至混炼机中混炼,出料后放置48h,即可制得基体料备用;

63.2、将性能提升液30份前搅拌10min,然后加入至基体料中,搅拌后5min后,再加入增粘树脂20份、接枝单体5份和乳化剂5份进行混合搅拌,制得胶料;

64.3、将胶料涂抹至聚酯薄膜上,厚度为0.02-0.04mm,然后加入至烘箱中在温度为120-140℃下,烘干3-5min固化,即可制得压敏胶。

65.上述中,主体橡胶选自天然橡胶,具有环保性,且价格低廉易得到;

66.共混橡胶选自丁苯橡胶和氯丁橡胶中的至少一种,可改进压敏胶的粘性、耐热型和耐老化性能;

67.接枝单体为丙烯酸丁酯辅以甲基丙烯酸甲酯,搭配单官能单体和双官能单体制备而成,通过接枝改性,可提升压敏胶的耐热性,耐溶剂性和粘性;

68.增粘树脂选自萜烯树脂、石油树脂和松香树脂中的至少一种,用于提高压敏胶的增粘效果,通过性能提升液中的丙烯酸树脂与石油树脂在甲苯的的稀释作用下,可溶解两者进行进行混合,提升树脂的分散效果,从而进一步提升压敏胶的初始粘度;

69.通过加入的性能提升液,可提升压敏胶的耐热性能、剥离强度和初粘性,其中丙烯酸树脂配合甘油酯具有高粘性,并具有较好的稠度,用于压敏胶中使得胶料的粘稠性更好,氧化锌可改善各材料的相容性能,与碳酸钙、纳米黏土配合使用提高了剥离强度,而氧化镁和纳米二氧化硅则对压敏胶的耐热性能具有较大幅度的提升。

70.本发明制备的新型高性能橡胶压敏胶的相关指标,具体见表1:

71.表1

[0072][0073]

根据表1所示,实施例1-5中制备的压敏胶初始粘度均在3.30dn

·

m以上,说明初粘性好,剥离强度均在250g/cm以上,说明具有较好的剥离强度;同时在温度为80℃、100℃的条件下,脱胶时间均达到了60min以上,说明具有较好的耐热性。

[0074]

对比例1一种橡胶压敏胶及其制备方法,包括:

[0075]

1、将主体橡胶90份和共混橡胶50份分别进行在开炼机上进行塑炼,然后将两者混合加入至混炼机中混炼,出料后放置36h,即可制得基体料备用;

[0076]

2、加入增粘树脂15份、接枝单体3份和乳化剂3份至基体料中进行混合搅拌,制得胶料;

[0077]

3、将胶料涂抹至聚酯薄膜上,厚度为0.02-0.04mm,然后加入至烘箱中在温度为120-140℃下,烘干3-5min固化,即可制得压敏胶。

[0078]

对比例2一种橡胶压敏胶及其制备方法,包括:

[0079]

一、性能提升液制备

[0080]

1、将丙烯酸树脂13份加入至搅拌釜中加热230℃熔融,然后加入甘油酯7份和甲苯混合搅拌15min,制得改性乳液;

[0081]

2、依次加入氧化镁3份和纳米级二氧化硅3份至改性乳液中,通过超声分散机进行混合搅拌25min,密封静置5h后制得性能提升液。

[0082]

二、压敏胶制备

[0083]

1、将主体橡胶90份和共混橡胶50份分别进行在开炼机上进行塑炼,然后将两者混合加入至混炼机中混炼,出料后放置36h,即可制得基体料备用;

[0084]

2、将性能提升液25份前搅拌8min,然后加入至基体料中,搅拌后4min后,再加入增粘树脂15份、接枝单体3份和乳化剂3份进行混合搅拌,制得胶料;

[0085]

3、将胶料涂抹至聚酯薄膜上,厚度为0.02-0.04mm,然后加入至烘箱中在温度为120-140℃下,烘干3-5min固化,即可制得压敏胶。

[0086]

对比例3一种新型高性能橡胶压敏胶及其制备方法,包括:

[0087]

一、性能提升液制备

[0088]

1、将丙烯酸树脂13份加入至搅拌釜中加热230℃熔融,然后加入甘油酯7份和甲苯

混合搅拌15min,制得改性乳液;

[0089]

2、依次加入氧化锌3份、碳酸钙3份和纳米级黏土3份至改性乳液中,通过超声分散机进行混合搅拌25min,密封静置5h后制得性能提升液。

[0090]

二、压敏胶制备

[0091]

1、将主体橡胶90份和共混橡胶50份分别进行在开炼机上进行塑炼,然后将两者混合加入至混炼机中混炼,出料后放置36h,即可制得基体料备用;

[0092]

2、将性能提升液25份前搅拌8min,然后加入至基体料中,搅拌后4min后,再加入增粘树脂15份、接枝单体3份和乳化剂3份进行混合搅拌,制得胶料;

[0093]

3、将胶料涂抹至聚酯薄膜上,厚度为0.02-0.04mm,然后加入至烘箱中在温度为120-140℃下,烘干3-5min固化,即可制得压敏胶。

[0094]

本发明制备的压敏胶具有较好的初粘性、剥离强度和耐热性,与加入的性能提升液有较大关系,为了验证相关的技术方案,申请人进行了如下试验:

[0095]

对比例1-3:采用实施例3的方法,在去除性能提升液和性能提升液中配料的情况下,检测制备的压敏胶相关指标,具体见表2:

[0096]

表2

[0097][0098]

根据表1所示,对比例1相较于实施例3,在完全去除性能提升液的情况下,压敏胶的初粘性、剥离强度和80℃、100℃的脱胶时间均有大幅度的下降,对比例2中,在去除性能提升液中的氧化锌、碳酸钙和纳米级黏土的情况下,压敏胶的初粘性和剥离强度大幅度下降,80℃、100℃的脱胶时间受到影响,对比例3中,在去除性能提升液中的氧化镁和纳米级二氧化硅的情况下,压敏胶的初粘性和剥离强度受到影响,80℃、100℃的脱胶时间大幅度下降,因此可以说明在压敏胶制备中加入本发明的性能提升液是改变压敏胶粘剂粘性和耐热型的重要因素。

[0099]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明

的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1