一种有机-无机复合的常温自泳发黑剂的制作方法

1.本发明涉及一种有机-无机复合的常温自泳发黑剂。

背景技术:

2.发黑工艺是指通过物理或化学方法在金属工件表面形成致密平滑的黑色保护膜,从而增强金属工件防锈能力,美化外观。余热发黑是现在行业内普遍使用的一项发黑技术,主要采用热固性丙烯酸类树脂、无机成膜助剂及色浆复合形成发黑液,待处理工件通过高温回火后带热量进入发黑液中,使得树脂裹挟色浆迅速固化附着在工件表面形成光亮平滑的树脂膜层。虽然余热发黑剂作为目前主流的发黑技术,但其发黑过程中需要有足量的热量方可成膜,对于一些二次加工或无高温回火工序的工艺则不适用。

3.近年来,为了克服余热发黑必须的高能耗条件,热加工行业又研发出了常温发黑工艺。该工艺主要是在常温条件下使表面清洁良好的工件通过含铜和硒化合物的酸性发黑液,通过氧化还原反应在工件表面生成黑色的硒化铜或硒化亚铜实现染黑色。该工艺生成的发黑膜为无机物膜层,相较于有机膜层的防锈性能差,并且对于前道工件表面整洁度要求高,且反应后工件表面色泽容易发花不均,无法在行业内大面积推广使用。

技术实现要素:

4.发明目的:本发明的目的旨在提供一种发黑过程中无需利用工件高温余热成膜的有机-无机复合的常温自泳发黑剂,能够适用于二次加工或无高温回火工序的钢制金属工件的发黑,并且形成的发黑膜为有机膜层,具有良好的防锈性能。

5.技术方案:本发明所述的有机-无机复合的常温自泳发黑剂,由如下质量百分比的组分混制而成:30~40%水溶性丙烯酸树脂、0.5~1.5%乳化剂、3~6%颜料、1~2%氧化剂、0.5~0.8%活化剂、0.1~0.5%抑制剂以及水余量。

6.其中,所述发黑剂的ph值为2~5。

7.其中,所述乳化剂为脂肪醇聚氧乙烯醚、烷基酚聚氧乙烯醚、聚氧乙烯-聚氧丙烯嵌段共聚物或烷基酚聚氧乙烯醚磷酸酯中的一种或几种的混合。加入的乳化剂可以更好的将色浆与树脂进行乳化,使得乳胶粒子与颜料颗粒更稳定,成膜后颜色均匀不易发花。

8.其中,所述颜料为碳黑、氧化铁黑或苯胺黑中的一种。

9.其中,所述氧化剂为双氧水或碘酸。

10.其中,所述活化剂为醋酸或柠檬酸。

11.其中,所述抑制剂为氟锆酸或三氟化铁。槽液中加入抑制剂可以与反应一段时间后槽液中过量的fe

3+

络合,保持整个溶液的稳定性。体系中无抑制剂,槽液容易失稳,树脂析出;抑制剂提供初始的金属阳离子,当发黑剂体系中初始金属阳离子含量太少,加入金属工件后进行发黑时,体系反应速度很慢,发黑时间很长,长达几个小时;因此需使发黑剂体系中初始金属阳离子浓度为不高于1000ppm,既能使发黑剂的乳化液体系稳定存在,又能在加入金属工件后进行发黑时,能够快速发黑的同时控制树脂的析出速度不使膜层过厚。

12.本发明常温发黑液的发黑机理为:钢铁金属工件在酸性溶液中形成微区电化学反应,使该局部溶液中铁离子浓度上升,从而该局部溶液中乳液电荷层失稳,高分子乳胶颗粒破乳析出附着在工件之上,再经热固化交联成树脂膜;具体为:铁与溶液中的酸反应生成fe

2+

离子,fe

2+

被氧化剂氧化为fe

3+

,当局部溶液中的fe

3+

浓度达到一定值时,铁与树脂乳液界面的双电层被破坏失稳造成破乳,界面处的树脂乳液包裹着颜料颗粒快速聚沉在金属表面;涂层的增厚是不断反应沉积的结果,随着涂层厚度增加,钢铁表面与酸反应变缓,厚度增加变慢直至自泳成膜终止。自泳成树脂膜再经过170~200℃热固化成膜即可形成漆膜。

13.随着自泳时间的增长,漆膜厚度会逐渐增加,但反应会逐渐变缓直至基本终止。通过观察有无冒气泡判断发黑终止,通常反应会在3min内完全终止。

14.槽液中金属阳离子浓度决定了反应速率和成膜致密度,浓度低则膜薄粗糙不均匀,浓度过高则膜太厚,槽液稳定性差。体系中的金属阳离子提供启动反应所需的阳离子浓度,随着槽液的使用反应的进行体系中fe

3+

浓度会慢慢富集提高,因此需要定期监控fe

3+

浓度,并添加抑制剂络合其中铁,甚至加入强氧化剂将其沉淀去除。

15.有益效果:相比于现有常温发黑剂,本发明发黑剂可在金属工件上形成有机膜层,有机膜层比无机膜层更厚,具有更强的遮盖力和更强的盐雾性能;相比于余热发黑剂,本发明发黑剂可在无需工件带热量的情况下成膜,一方面大幅节约能源,一方面能够防止长时间工作在高温环境下的余热发黑液易破乳沉淀的问题,从而提高槽液的稳定性和使用寿命。本发明发黑剂通过自泳方式在工件表面自沉积形成发黑膜,可应用于紧固件、汽车零部件的发黑处理。

具体实施方式

16.下面结合具体实施例来对本发明技术方案作进一步阐述。

17.实施例1

18.本发明有机-无机复合的常温自泳发黑剂,由如下质量百分比的组分混制而成:40%水溶性丙烯酸树脂、0.6%脂肪醇聚氧乙烯醚、4%碳黑色浆、2%双氧水、0.5%醋酸、0.2%三氟化铁以及52.7%去离子水。

19.将配方量的水溶性丙烯酸树脂、脂肪醇聚氧乙烯醚、碳黑色浆、双氧水、醋酸以及三氟化铁加入到去离子水中,混匀得到发黑乳化液。

20.实施例2

21.本发明有机-无机复合的常温自泳发黑剂,由如下质量百分比的组分混制而成:30%水溶性丙烯酸树脂、0.5%脂肪醇聚氧乙烯醚、3%碳黑色浆、1.5%双氧水、0.5%醋酸、0.1%三氟化铁以及64.4%去离子水。

22.将配方量的水溶性丙烯酸树脂、脂肪醇聚氧乙烯醚、碳黑色浆、双氧水、醋酸以及三氟化铁加入到去离子水中,混匀得到发黑乳化液。

23.实施例3

24.本发明有机-无机复合的常温自泳发黑剂,由如下质量百分比的组分混制而成:40%水溶性丙烯酸树脂、1.5%脂肪醇聚氧乙烯醚、6%苯胺黑、1.5%碘酸、0.8%柠檬酸、0.5%氟锆酸以及49.7%去离子水。

25.将配方量的水溶性丙烯酸树脂、脂肪醇聚氧乙烯醚、苯胺黑、碘酸、柠檬酸以及氟

锆酸加入到去离子水中,混匀得到发黑乳化液。

26.实施例4

27.本发明有机-无机复合的常温自泳发黑剂,由如下质量百分比的组分混制而成:30%水溶性丙烯酸树脂、1.0%脂肪醇聚氧乙烯醚、4%苯胺黑、1%碘酸、0.8%柠檬酸、0.3%氟锆酸以及62.9%去离子水。

28.将配方量的水溶性丙烯酸树脂、脂肪醇聚氧乙烯醚、苯胺黑、碘酸、柠檬酸以及氟锆酸加入到去离子水中,混匀得到发黑乳化液。

29.将实施例1~4制得的发黑乳化液在使用时用去离子水稀释为质量分数10%的工作液;待发黑工件为m20

×

100紧固件,具体为将四个相同规格的m20

×

100紧固件用酒精脱脂干净后,分别放入实施例1~4发黑液得到的工作液中,在常温下(20℃)发黑时间为3min,发黑后将工件于180℃下烘烤固化20min。

30.对比实施例1:市售余热发黑剂,按照建议质量浓度配制发黑工作液,将温度为450℃的m20

×

100紧固件置于发黑工作液中进行余热发黑,发黑时间为1.5min。

31.对比实施例2:市售常温发黑液(含铜和硒化合物的酸性发黑液),按照建议质量浓度配置发黑工作液,将m20

×

100的紧固件用酒精脱脂干净表面油污后,置于发黑工作液中进行常温发黑,发黑时间为3min。

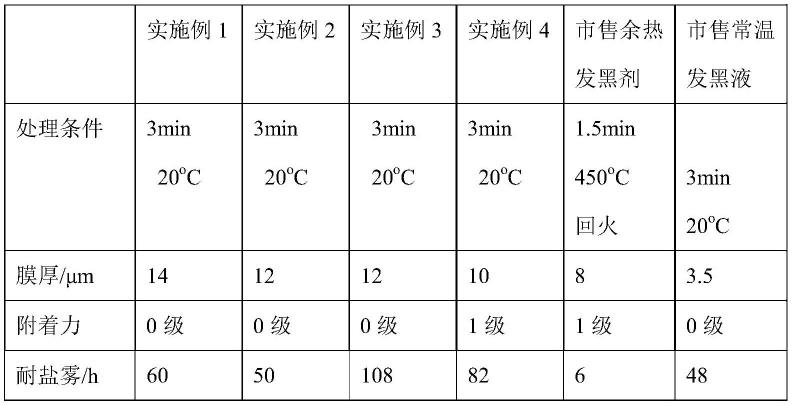

32.表1为各工件上发黑膜性能对比:

[0033][0034]

通过表1可知,水溶性丙烯酸树脂固含量越高,最后形成的漆膜厚度越高,耐盐雾时间相对越长,但是当发黑剂体系中氧化剂的酸性太强会导致铁制金属工件与酸反应速度太快,从而局部铁离子浓度上升过高,从而导致树脂快速析出,形成的树脂膜层虽厚但是致密性差,反而影响其耐盐雾时间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1