一种无铬Zn-Al涂料的制备方法

一种无铬zn-al涂料的制备方法

技术领域

1.本发明涉及一种制备方法,特别涉及一种无铬zn-al涂料的制备方法,属于无铬zn-al涂料技术领域。

背景技术:

2.道路雪给交通带来不便,甚至造成交通事故。常见的去除路面积雪的方法是撒盐。但随着雪的融化,雪花中的氯会导致车辆腐蚀。已经开发了许多技术来克服设备部件的腐蚀,包括热喷涂、电镀、化学转化涂料、啤酒花浸渍、油漆涂料和热固性涂料等。在涂料中,达克罗涂料自20世纪50年代发明以来已使用多年,提高了设备部件的耐腐蚀性。长期以来,许多国家都使用达克罗涂层来抑制车辆的腐蚀。

3.含有zn-al-cr的达克罗涂料在烧结过程中,其中的六价铬被还原成三价铬。原始的cro3和还原产物cr2o3在达克罗涂层中结合并形成mcr2o3·

ncro3。 mcr2o3·

ncro3作为粘合剂结合al和zn粉末,未还原的cr6+赋予涂层自修复功能,然而,达克罗涂层中高含量的cr6+具有致癌性并污染环境,当人们逐渐意识到环境保护的重要性,许多国家都通过法律手段来限制有害物质的使用。同时,达克罗涂层的使用也受到限制。因此,需要研究能够取代达克罗涂层的无铬zn-al涂层。

4.无铬zn-al涂层采用al和zn充当牺牲阳极并保护基板,以有机物作为粘合剂,避免了cr 6+的使用。与达克罗涂层相比,无铬zn-al涂层较为环保,然而无铬zn-al涂层的耐腐蚀性效果差以及粘接固化效果不理想,为此,我们提供一种无铬zn-al涂料的制备方法。

技术实现要素:

5.本发明的目的在于提供一种无铬zn-al涂料的制备方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种无铬zn-al涂料的制备方法,所述无铬zn-al涂料的制备方法包括以下步骤:

7.步骤一:原料的选取与配比,称量质量份的硅烷偶联剂、合成树脂粉末、锌铝合金粉

·

二氧化钛粉末、醋酸丁酯、聚醚改性聚二甲基硅氧烷、无离子水、聚山梨醇酯、羟乙基纤维素醚、无机盐电解质和表面活性剂;

8.步骤二:将硅烷偶联剂、合成树脂粉末、无离子水和醋酸丁酯混合均匀,调节水解液ph值至6-6.5,在温度为40

°

下搅拌2小时,得到第一组混合液;

9.步骤三:将锌铝合金粉

·

二氧化钛粉末、聚山梨醇酯和表面活性剂混合,再将无机盐电解质溶解在适量的无离子水中;得到第二组混合液;

10.步骤四:将步骤一得到的第一组混合液以及步骤二得到的第二组混合液加入到磁力搅拌器中搅拌混合,并在搅拌的过程中依次添加聚醚改性聚二甲基硅氧烷、聚山梨醇酯和羟乙基纤维素醚,得到组合物溶液;

11.步骤五:最后在步骤四搅拌得到的组合物溶液中加入含有表面活性剂的无机盐电

解质,继续搅拌0.5小时即可得到所述无铬zn-al涂料。

12.作为本发明的一种优选技术方案,所述步骤一中,硅烷偶联剂、合成树脂粉末、锌铝合金粉

·

二氧化钛粉末、醋酸丁酯、聚醚改性聚二甲基硅氧烷、无离子水、聚山梨醇酯、羟乙基纤维素醚、无机盐电解质和表面活性剂的质量份分别为:

13.硅烷偶联剂25-30份、合成树脂粉末5-10份、锌铝合金粉20-25份、二氧化钛粉末8-10份、醋酸丁酯5-15份、聚醚改性聚二甲基硅氧烷1-5份、无离子水25-35份、聚山梨醇酯5-8份、羟乙基纤维素醚3-5份、无机盐电解质2-5份和表面活性剂1-2份。

14.作为本发明的一种优选技术方案,所述步骤三中,锌铝合金粉

·

二氧化钛粉末组成:选取锌颗粒和铝颗粒研磨至粉末状,加入乙二醇和表面活性剂使得锌粉和铝粉混合均匀,再将二氧化钛研磨至粉末状,与得到的混合物再次搅拌,加入无机盐电解质混合均匀得到锌铝合金粉

·

二氧化钛粉末。

15.作为本发明的一种优选技术方案,所述步骤四中,磁力搅拌器的参数设置如下:转速1000-1200r/min、温度45℃、正反转间隙时间为0.5小时、持续搅拌时间为3小时。

16.作为本发明的一种优选技术方案,所述硅烷偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷和甲基三甲氧基硅烷,所述γ-缩水甘油醚氧丙基三甲氧基硅烷和甲基三甲氧基硅烷的质量比为0.5-2:1。

17.作为本发明的一种优选技术方案,一种无铬zn-al涂料的制备涂层的工艺,所述工艺包括以下步骤:

18.s1:配置所述无铬zn-al涂料,再将涂料加入到涂料泳池中;

19.s2:对钢基体进行预处理,再将预处理的钢基体移入到涂料泳池浸泡3 分钟,取出烘干后再次加入到涂料泳池中浸泡;重复上述步骤n次,n大于3;

20.s3:准备好烧结固化炉,并预热烧结固化炉的温度达到300-320度,将步骤s2得到的涂料钢基体进行烧结固化20分钟,得到无铬zn-al涂层。

21.作为本发明的一种优选技术方案,一种无铬zn-al涂料的应用,基于权利要求1-5所述的无铬zn-al涂料的制备方法,该无铬zn-al涂料用于保护钢金属基材的防腐蚀。

22.与现有技术相比,本发明的有益效果是:

23.1.本发明一种无铬zn-al涂料的制备方法,采用γ-缩水甘油醚氧丙基三甲氧基硅烷和甲基三甲氧基硅烷复配作为硅烷偶联剂,该无铬zn-al涂料的耐腐蚀性能显著优于现有的单独采用γ-缩水甘油醚氧丙基三甲氧基硅烷或甲基三甲氧基硅烷作为硅烷偶联剂的无铬zn-al涂料,且搭配锌铝合金粉

·

二氧化钛粉末、醋酸丁酯、无机盐电解质,具有良好的粘接固化效果,缩短了固化时间,以及提高与基体的粘接力度。

附图说明

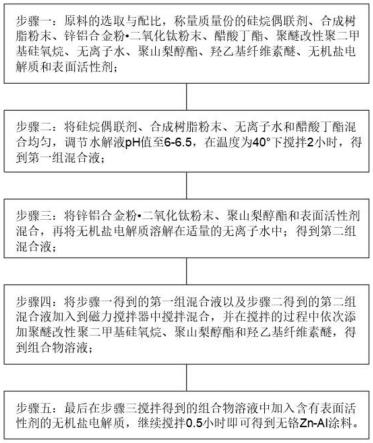

24.图1为本发明的流程示意图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

26.本发明提供了一种无铬zn-al涂料的制备方法的技术方案:

27.无铬zn-al涂料的制备方法包括以下步骤:

28.步骤一:原料的选取与配比,称量质量份的硅烷偶联剂、合成树脂粉末、锌铝合金粉

·

二氧化钛粉末、醋酸丁酯、聚醚改性聚二甲基硅氧烷、无离子水、聚山梨醇酯、羟乙基纤维素醚、无机盐电解质和表面活性剂;

29.步骤二:将硅烷偶联剂、合成树脂粉末、无离子水和醋酸丁酯混合均匀,调节水解液ph值至6-6.5,在温度为40

°

下搅拌2小时,得到第一组混合液;

30.步骤三:将锌铝合金粉

·

二氧化钛粉末、聚山梨醇酯和表面活性剂混合,再将无机盐电解质溶解在适量的无离子水中;得到第二组混合液;

31.步骤四:将步骤一得到的第一组混合液以及步骤二得到的第二组混合液加入到磁力搅拌器中搅拌混合,并在搅拌的过程中依次添加聚醚改性聚二甲基硅氧烷、聚山梨醇酯和羟乙基纤维素醚,得到组合物溶液;

32.步骤五:最后在步骤三搅拌得到的组合物溶液中加入含有表面活性剂的无机盐电解质,继续搅拌0.5小时即可得到无铬zn-al涂料。

33.步骤一中,硅烷偶联剂、合成树脂粉末、锌铝合金粉

·

二氧化钛粉末、醋酸丁酯、聚醚改性聚二甲基硅氧烷、无离子水、聚山梨醇酯、羟乙基纤维素醚、无机盐电解质和表面活性剂的质量份分别为:

34.硅烷偶联剂25-30份、合成树脂粉末5-10份、锌铝合金粉20-25份、二氧化钛粉末8-10份、醋酸丁酯5-15份、聚醚改性聚二甲基硅氧烷1-5份、无离子水25-35份、聚山梨醇酯5-8份、羟乙基纤维素醚3-5份、无机盐电解质2-5份和表面活性剂1-2份。

35.步骤三中,锌铝合金粉

·

二氧化钛粉末组成:选取锌颗粒和铝颗粒研磨至粉末状,加入乙二醇和表面活性剂使得锌粉和铝粉混合均匀,再将二氧化钛研磨至粉末状,与得到的混合物再次搅拌,加入无机盐电解质混合均匀得到锌铝合金粉

·

二氧化钛粉末,步骤四中,磁力搅拌器的参数设置如下:转速 1000-1200r/min、温度45℃、正反转间隙时间为0.5小时、持续搅拌时间为 3小时,硅烷偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷和甲基三甲氧基硅烷,γ-缩水甘油醚氧丙基三甲氧基硅烷和甲基三甲氧基硅烷的质量比为 0.5-2:1。

36.一种无铬zn-al涂料的制备涂层的工艺,工艺包括以下步骤:

37.s1:配置所述无铬zn-al涂料,再将涂料加入到涂料泳池中;

38.s2:对钢基体进行预处理,再将预处理的钢基体移入到涂料泳池浸泡3 分钟,取出烘干后再次加入到涂料泳池中浸泡;重复上述步骤n次,n大于3;

39.s3:准备好烧结固化炉,并预热烧结固化炉的温度达到300-320度,将步骤s2得到的涂料钢基体进行烧结固化20分钟,得到无铬zn-al涂层。

40.一种无铬zn-al涂料的应用,该无铬zn-al涂料用于保护钢金属基材的防腐蚀。

41.实施例一

42.硅烷偶联剂25份、合成树脂粉末5份、锌铝合金粉20份、二氧化钛粉末8份、醋酸丁酯5份、聚醚改性聚二甲基硅氧烷1份、无离子水25份、聚山梨醇酯5份、羟乙基纤维素醚3份、无机盐电解质2份和表面活性剂1份;

43.将硅烷偶联剂、合成树脂粉末、无离子水和醋酸丁酯混合均匀,调节水解液ph值至6-6.5,在温度为40

°

下搅拌2小时,得到第一组混合液;

44.将锌铝合金粉

·

二氧化钛粉末、聚山梨醇酯和表面活性剂混合,再将无机盐电解质溶解在适量的无离子水中;得到第二组混合液;

45.将步骤一得到的第一组混合液以及步骤二得到的第二组混合液加入到磁力搅拌器中搅拌混合,并在搅拌的过程中依次添加聚醚改性聚二甲基硅氧烷、聚山梨醇酯和羟乙基纤维素醚,得到组合物溶液;

46.最后在步骤四搅拌得到的组合物溶液中加入含有表面活性剂的无机盐电解质,继续搅拌0.5小时即可得到无铬zn-al涂料。

47.其中,根据γ-缩水甘油醚氧丙基三甲氧基硅烷和甲基三甲氧基硅烷的质量比分为0.5:1、1:1、1.5:1和2:1四组,其他条件与实施例相同。

48.性能测试

49.测试方法:

50.(1)形貌测试:采用hitachi s-3400n-2测试。

51.(2)tga/dsc测试:采用tga/dsc3+测试。

52.(3)电化学测试:电化学工作站型号:chi660e;测试条件:测试体系为三电极体系,辅助电极采用尺寸规格为2cm

×

2cm的铂电极,参比电极(re) 为饱和甘汞电极(sce),测试溶液为3.5%nacl溶液,扫描速度设定为1mv/s,扫描范围下限为试样开路电位(ocp),测试电极的非测试面须用绝缘树脂封装,裸露面积为1cm

×

1cm,测试须确保工作电极测试面与辅助电极平行。

53.(4)5%nacl溶液浸泡测试:调配浓度为5%的nacl溶液(简称浸渍液, ph=6),将试样置于浸渍液中浸泡,试样上表面与液面的距离为2cm左右,每隔12h对涂层表面的变化情况进行记录,直至涂层表面出现绣点为止,将浸泡时间作为硅烷锌铝涂层的耐腐蚀性能的指标,为确保浸渍浓度恒定,须每隔5-6天更换浸渍液。

54.在本发明的描述中,需要理解的是,指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

55.在本发明中,除非另有明确的规定和限定,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

56.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1