管道补口用耐候双组份无溶剂聚氨酯涂料及其制备方法与流程

1.本发明属于油气管道防腐技术领域,尤其涉及一种管道补口用耐候双组份无溶剂聚氨酯涂料及其制备方法。

背景技术:

2.3pe(三层结构聚烯烃)涂层作为使用最多、深受好评的管道涂层体系,已经在国内大规模使用,与之配套的补口材料也得到迅速发展。目前,国内外3pe管道补口防腐材料大部分还是使用辐射交联聚乙烯热收缩带/套,受现场补口作业环境、作业装备和材料技术的限制,聚乙烯热收缩带/套安装主要采用手工烘烤作业,这种方式补口质量难以得到保障。而且近几年通过对在役管线的内检测和开挖验证,发现部分热缩套补口防腐层已经粘接失效,热缩带和管体3pe防腐层的粘接更是大量出现问题,部分补口钢管表面已遭受腐蚀。补口问题已经成为3pe管线防腐的焦点和难题。

3.近几年,管道补口材料百花齐放,各种新型补口材料在管道补口上得到小范围试用。液体补口涂料作为一种新型补口材料,具有涂装过程简单,修补容易,检验结果可靠,没有阴极保护电流屏蔽等优点,在国内管道补口防腐领域发展迅速。液体补口涂料主要分为两类,一类是无溶剂环氧涂料,一类是无溶剂聚氨酯涂料,都可以用于3pe管道补口防腐。其中,无溶剂聚氨酯涂料因黏度可控,可采用自动喷涂补口技术进行涂装,提高管线补口防腐质量,是管线防腐补口技术发展的新方向。

4.目前,用于管道补口防腐的双组分无溶剂聚氨酯涂料通常由聚醚多元醇、填料、吸水剂、催化剂、功能性助剂等组成的a组分,以及由多异氰酸酯或者含异氰酸酯基团的预聚物等组成的b组分构成。随着双组分无溶剂聚氨酯涂料在油气管道补口领域的推广使用,市面上现有双组分无溶剂聚氨酯涂料的存在以下缺陷:

5.①

常用的管道补口用双组分无溶剂聚氨酯涂料都是采用含仲羟基的聚醚多元醇作为主成膜树脂,导致固化物中含有大量的醚键,醚键的亚甲基长期受阳光照射易断链,耐候性不好,固化物表面容易粉化;

6.②

常用的管道补口用双组分无溶剂聚氨酯涂料固化后刚性大,脆性大,断裂伸长率小,在昼夜温差大的地方,与3pe相连的地方容易开裂,导致防腐失效;

7.③

常用的管道补口用双组分无溶剂聚氨酯涂料为了提高反应速度,大多采用芳香族异氰酸酯或其改性物作为b组分,导致其耐候性不好,户外暴晒后,涂膜容易泛黄。

技术实现要素:

8.针对以上技术问题,本发明公开了一种管道补口用耐候双组份无溶剂聚氨酯涂料及其制备方法,解决了现有技术耐候性不好、暴晒易粉化和黄变,低温柔韧性不好易开裂等问题。

9.对此,本发明采用的技术方案为:

10.一种管道补口用耐候双组份无溶剂聚氨酯涂料,其包括a组分和b组分,

11.所述a组分的成分及其质量百分比为:高羟值改性聚酯多元醇35-45%、低羟值改性聚酯多元醇5-12%、环氧树脂5-12%、笼型聚倍半硅氧烷1-5%、活性硅微粉15-20%、钛白粉8-15%、三聚磷酸二氢铝5-10%、白云母粉5-10%、分散剂0.2-0.5%、流平剂0.2-0.5%、消泡剂0.3-0.7%、吸水剂0.3-0.8%、催化剂0.5-1.2%、颜填料0.1-0.7%;

12.其中,所述高羟值改性聚酯多元醇的羟值不小于250mgkoh/g,所述低羟值改性聚酯多元醇的羟值不大于200mgkoh/g;

13.所述b组分的成分及其质量百分比为:hdi(六亚甲基二异氰酸酯)三聚体55-75%、改性液化mdi(4,4

’‑

二苯基甲烷二异氰酸酯)25-45%;

14.所述a组分与b组分的质量比为100:30-50。

15.其中,液化mdi(4,4

’‑

二苯基甲烷二异氰酸酯)改性为在4,4

’‑

mdi中引入氨基甲酸酯或碳化二亚胺基团,得到改性液化mdi,此为现有技术。

16.采用此技术方案的涂料,具有良好的耐候性、暴晒不易粉化和黄变,低温柔韧性好不易开裂,耐热水浸泡性能好、与钢/pp/pe粘接强度高,可用于自动化喷涂补口。

17.具体分析如下:

18.采用高、低羟值的支化改性聚酯多元醇以一定比例搭配作为主成膜树脂,涂料黏度低,可用于自动化喷涂。而且由于采用聚酯多元醇,聚氨酯产物中不含或者只含有少量的醚键,产物分子结构稳定,产品耐候性,长时间暴晒也不会发生粉化,耐黄变性好,长时间暴晒也不会发生变色。

19.采用脂肪族hdi三聚体和改性液化mdi(4,4

’‑

二苯基甲烷二异氰酸酯)复配的固化剂作为聚氨酯涂料的固化剂,脂肪族异氰酸酯制得的聚氨酯涂料因分子结构不含苯环,产物耐候性好,不易黄变和粉化,但是价格较贵且反应速度不如芳香族异氰酸酯。经过实验选择脂肪族异氰酸酯hdi(六亚甲基二异氰酸酯)三聚体和芳香族的改性液化mdi(4,4

’‑

二苯基甲烷二异氰酸酯)复配的固化剂,既可以保证聚氨酯涂料的耐候性,又不会因反应速率太慢导致涂料与空气中水汽反应而形成气泡,影响涂层质量和防腐质量。

20.其中的笼型聚倍半硅氧烷可与异氰酸酯反应,生产取代脲,在聚氨酯涂料体系中引入笼型聚倍半硅氧烷的笼型框架结构,笼型聚倍半硅氧烷纳米粒子能终止微裂纹尖端的发展,并能引发银纹或者剪切带或者分子链重新排列,防止聚氨酯涂料固化物在与3pe相连的地方发生开裂,导致防腐失效。

21.环氧树脂在催化剂作用下,与异氰酸酯反应,可生成含异氰脲酸酯六元环和噁唑烷酮五元环刚性杂环结构的固化物。此技术方案中添加了少量的环氧树脂作为成膜树脂,异氰酸酯同时与环氧和多元醇反应,将在聚氨酯链段中引入异氰脲酸酯六元环和噁唑烷酮五元环刚性杂环结构,可提高聚氨酯涂料的玻璃化转变温度,从而提高聚氨酯涂料的耐热性和耐高温(80℃)热水浸泡的性能。

22.活性硅微粉具有硬度大、导热系数低、耐高温、绝缘和化学性能稳定等优点,用于无溶剂聚氨酯涂料中不仅可以提高涂料的硬度、耐冲击力等机械性能,而且可以改善涂料的吸水率、电气强度和体积电阻率等。钛白粉作为白色颜料,具有较高的消色力和遮盖力、白度好、耐光、耐晒、耐热等特性,在涂料中起到遮盖、消色及保护作用。三聚磷酸二氢铝分子中的三聚磷酸根离子能够与金属离子生成螯合物,能够在被涂金属表面形成卓越的钝化膜,对钢以及轻金属等材料的腐蚀有极强的抑制作用。白云母具有很高的电绝缘性、耐热性

和良好的机械性能,在涂料中作为功能性填料,可以提高涂层的韧性、机械强度和耐热性。

23.作为本发明的进一步改进,所述a组分的成分及其质量百分比为:高羟值改性聚酯多元醇38-42%、低羟值改性聚酯多元醇6-10%、环氧树脂6-10%、笼型聚倍半硅氧烷2-4%、活性硅微粉15-18%、钛白粉8-10%、三聚磷酸二氢铝5-8%、白云母粉5-8%、分散剂0.2-0.4%、流平剂0.2-0.4%、消泡剂0.3-0.5%、吸水剂0.3-0.6%、催化剂0.6-1.0%、颜填料0.3-0.6%;

24.所述b组分的成分及其质量百分比为:hdi三聚体60-70%、改性液化mdi 30-40%。

25.作为本发明的进一步改进,所述a组分与b组分的质量比为100:35-45。

26.作为本发明的进一步改进,所述高羟值改性聚酯多元醇的羟值为250~350mgkoh/g,黏度为500~1500mpa.s@25℃。可选牌号有:巴斯夫的750,亨斯迈的1364等。

27.作为本发明的进一步改进,所述低羟值改性聚酯多元醇的羟值为100~200mgkoh/g,黏度为3000~5000mpa.s@25℃。可选牌号有:巴斯夫的805,亨斯迈的1154等。

28.作为本发明的进一步改进,所述高羟值改性聚酯多元醇与低羟值改性聚酯多元醇的质量比为3-9:1。

29.作为本发明的进一步改进,所述环氧树脂为双酚a型环氧树脂,环氧当量为200~250g/eq。采用此技术方案,采用少量的长链环氧树脂作为成膜树脂,异氰酸酯同时与环氧和多元醇反应,将在聚氨酯链段中引入异氰脲酸酯六元环和噁唑烷酮五元环刚性杂环结构,可提高聚氨酯涂料的玻璃化转变温度,从而提高聚氨酯涂料的耐热性和耐高温(80℃)热水浸泡的性能。环氧当量为200~250g/eq,可选牌号有e-44,e-42等。

30.作为本发明的进一步改进,所述hdi三聚体的nco(异氰酸酯)含量为19~22%,黏度为400~2000mpa.s@23℃。可选牌号有:巴斯夫的hi-190,日本东曹的hxr-100,万华化学的ht-100等。

31.作为本发明的进一步改进,所述改性液化mdi的nco(异氰酸酯)含量为28~32%,黏度为20~220mpa.s@23℃。可选牌号有:巴斯夫的mm103c,科思创的44v20l,万华化学的mdi-100l等。

32.作为本发明的进一步改进,所述笼型聚倍半硅氧烷为氨基丙基庚基-笼型聚倍半硅氧烷。其中的氨基丙基庚基笼型聚倍半硅氧烷作为一种新型有机-无机杂化的核壳结构纳米材料,可与异氰酸酯反应,生产取代脲。

33.作为本发明的进一步改进,所述活性硅微粉为硅烷偶联剂或钛酸酯偶联剂改性的硅微粉;

34.作为本发明的进一步改进,所述分散剂为脂肪酸类、脂肪族酰胺类、酯类中的一种或两种以上的混合物。

35.作为本发明的进一步改进,所述流平剂为醋酸丁酸纤维素(cab)、聚二甲基硅氧烷、聚醚聚酯改性有机硅氧烷、烷基改性有机硅氧烷中的一种或两种以上的混合物;

36.作为本发明的进一步改进,所述消泡剂为有机硅类、聚醚改性有机硅类的一种或两种以上的混合物;

37.作为本发明的进一步改进,所述吸水剂为分子筛、噁唑烷、原甲酸三乙酯、对甲基

苯磺酰异氰酸酯的一种或两种以上的混合物;

38.作为本发明的进一步改进,所述催化剂为二月桂酸二丁基锡、辛酸亚锡、异辛酸铅、异辛酸锌的一种或两种以上的混合物。

39.作为本发明的进一步改进,所述活性硅微粉的粒径为800-1200目;所述钛白粉为800目到1000目的金红石型钛白粉;所述三聚磷酸二氢铝的粒径为800目到1000目;所述白云母粉的粒径为800目到1000目。

40.本发明公开了如上任意一项所述的管道补口用耐候双组份无溶剂聚氨酯涂料的制备方法,其包括:

41.将高羟值改性聚酯多元醇、低羟值改性聚酯多元醇、环氧树脂按重量配比加入到搅拌罐中,加热到40-60℃,搅拌均匀后,再加入笼型聚倍半硅氧烷、流平剂、分散剂、消泡剂、吸水剂和催化剂,搅拌10-15分钟后,最后加入活性硅微粉、钛白粉、三聚磷酸二氢铝、白云母粉和颜填料,搅拌40-50分钟,然后进行研磨,得到a组分;

42.按比例将hdi(六亚甲基二异氰酸酯)三聚体、改性液化mdi(4,4

’‑

二苯基甲烷二异氰酸酯)按重量配比加入到搅拌罐中进行搅拌,混合均匀后得到b组分。

43.作为本发明的进一步改进,所述研磨的细度要求为100um以下,过80目滤网过滤后放料按比例包装,粒径100um以上的抽回砂磨机再进行研磨,直至细度达到要求。

44.进一步的,所述a组分的制备方法为:将高羟值改性聚酯多元醇、低羟值改性聚酯多元醇、环氧树脂按重量配比加入到搅拌罐中,加热到50℃,搅拌10-15分钟,搅拌速度1000转/分钟,搅拌均匀后,放慢搅拌速度,搅拌速度200转/分钟,再加入笼型聚倍半硅氧烷、流平剂、分散剂、消泡剂、吸水剂和催化剂,搅拌10分钟,最后依次加入活性硅微粉、钛白粉、三聚磷酸二氢铝、白云母粉和颜填料,提高搅拌速度,转速500-700转/分钟,搅拌40-50分钟,然后用砂磨机进行研磨,细度在100um以下,用80目滤网过滤后放料按比例包装,100um以上,抽回砂磨机再进行研磨,直至细度达到要求,放料按比例包装。

45.进一步的,所述a组分的制备方法为:按比例将hdi(六亚甲基二异氰酸酯)三聚体、改性液化mdi(4,4

’‑

二苯基甲烷二异氰酸酯)按重量配比加入到搅拌罐中,以300转/分钟的速度搅拌20min,混合均匀后按比例包装。

46.使用时,将a组分与b组分混合涂覆后,涂料固化形成防腐层。

47.与现有技术相比,本发明的有益效果为:

48.第一,与常规聚氨酯补口防腐涂料比,本发明的技术方案的管道补口用耐候双组分无溶剂聚氨酯涂料,具有耐候性好,长时间暴晒不易黄变,不粉化等特点,可用于管道补口,也可用于储罐、钢结构等金属表面的防腐。

49.第二,本发明的管道补口用耐候双组分无溶剂聚氨酯涂料,低温抗弯曲性能优异,-20℃低温下抗1.5

°

弯曲无裂纹,可经历20多个循环的冷热冲击也不会发生开裂。

50.第三,本发明的管道补口用耐候双组分无溶剂聚氨酯涂料,耐热水浸泡性能优异,可长时间经过80℃的高温热水浸泡,性能也不会产生较大衰减。

具体实施方式

51.下面对本发明的较优的实施例作进一步的详细说明。

52.实施例1

330mgkoh/g,黏度为800-1400mpa.s 25℃)45份、低羟值改性聚酯多元醇(terol1154,羟值为200-220mgkoh/g,黏度为2500-4000mpa.s25℃)5份、环氧树脂(e-44,环氧当量为210~240g/eq)6份依次加入到搅拌罐中,加热到50℃,搅拌10-15分钟,搅拌速度1000转/分钟,搅拌均匀后,放慢搅拌速度,搅拌速度200转/分钟,再加入氨基丙基庚基笼型聚倍半硅氧烷2份、分散剂0.4(埃夫科纳5280)份、流平剂0.4(埃夫科纳3251)份、消泡剂0.4(埃夫科纳2725)份、吸水剂0.4(福熙化工ti)份、催化剂1.0(新典化学ul-38)份,搅拌10分钟,最后依次加入活性硅微粉19份、钛白粉7份、三聚磷酸二氢铝5份、白云母粉8份和颜填料0.4份,提高搅拌速度,转速500-600转/分钟,搅拌40-50分钟,然后用砂磨机进行研磨,细度在100um以下,用80目滤网过滤后放料按比例包装,100um以上,抽回砂磨机再进行研磨,直至细度达到要求,放料按比例包装。

65.(2)b组分制备:将hdi三聚体(hxr-100)75份、改性液化mdi(44v20l)25份按重量配比加入到搅拌罐中,以300转/分钟的速度搅拌20min,混合均匀后按比例包装。

66.(3)a组分、b组分重量配比按,a:b=100:45。

67.对比例1

68.一种聚氨酯涂料,其包括a组分和b组分,分别采用如下步骤制备:

69.(1)a组分制备:将高羟值改性聚酯多元醇(sovermol 750,羟值为310-330mgkoh/g,黏度为800-1400mpa.s 25℃)40份、低羟值改性聚酯多元醇(terol1154,羟值为200-220mgkoh/g,黏度为2500-4000mpa.s25℃)8份、环氧树脂(e-42,环氧当量为180~250g/eq)8份依次加入到搅拌罐中,加热到50℃,搅拌10-15分钟,搅拌速度1000转/分钟,搅拌均匀后,放慢搅拌速度,搅拌速度200转/分钟,再加入分散剂(埃夫科纳5207)0.3份、流平剂(巴斯夫-3740eh)0.3份、消泡剂(埃夫卡2722)0.4份、吸水剂(福熙化工ti)0.5份、催化剂(新典化学ul-54)1.0份,搅拌10分钟,最后依次加入活性硅微粉19份、钛白粉8份、三聚磷酸二氢铝7份、白云母粉7份和颜填料0.5份,提高搅拌速度,转速500-600转/分钟,搅拌40-50分钟,然后用砂磨机进行研磨,细度在100um以下,用80目滤网过滤后放料按比例包装,100um以上,抽回砂磨机再进行研磨,直至细度达到要求,放料按比例包装。

70.(2)b组分制备:将hdi三聚体(hi-190)65份、改性液化mdi(mm103c)35份按重量配比加入到搅拌罐中,以300转/分钟的速度搅拌20min,混合均匀后按比例包装。

71.(3)a组分、b组分重量配比按,a:b=100:40。

72.对比例2

73.一种聚氨酯涂料,其包括a组分和b组分,分别采用如下步骤制备:

74.(1)a组分制备:将高羟值改性聚酯多元醇(sovermol 750,羟值为310-330mgkoh/g,黏度为800-1400mpa.s 25℃)45份、低羟值改性聚酯多元醇(sovermol805,羟值为200-210mgkoh/g,黏度为2800-4000mpa.s25℃)8份、环氧树脂(e-42,环氧当量为180~250g/eq)3份依次加入到搅拌罐中,加热到50℃,搅拌10-15分钟,搅拌速度1000转/分钟,搅拌均匀后,放慢搅拌速度,搅拌速度200转/分钟,再加入氨基丙基庚基笼型聚倍半硅氧烷2份、分散剂(埃夫科纳5207)0.4份、流平剂(巴斯夫-3740eh)0.4份、消泡剂(埃夫卡2722)0.4份、吸水剂(福熙化工ti)0.4份、催化剂(新典化学ul-54)1.0份,搅拌10分钟,最后依次加入活性硅微粉19份、钛白粉7份、三聚磷酸二氢铝5份、白云母粉8份和颜填料0.4份,提高搅拌速度,转速500-600转/分钟,搅拌40-50分钟,然后用砂磨机进行研磨,细度在100um以下,用80目滤

网过滤后放料按比例包装,100um以上,抽回砂磨机再进行研磨,直至细度达到要求,放料按比例包装。

75.(2)b组分制备:将hdi三聚体(hi-190)72份、改性液化mdi(mm103c)28份按重量配比加入到搅拌罐中,以300转/分钟的速度搅拌20min,混合均匀后按比例包装。

76.(3)a组分、b组分重量配比按,a:b=100:42。

77.对比例3

78.一种聚氨酯涂料,其包括a组分和b组分,分别采用如下步骤制备:

79.(1)a组分制备:将高羟值改性聚酯多元醇(sovermol 750,羟值为310-330mgkoh/g,黏度为800-1400mpa.s 25℃)32份、低羟值改性聚酯多元醇(terol1154,羟值为200-220mgkoh/g,黏度为2500-4000mpa.s25℃)10份、环氧树脂(e-42,环氧当量为180~250g/eq)12份依次加入到搅拌罐中,加热到50℃,搅拌10-15分钟,搅拌速度1000转/分钟,搅拌均匀后,放慢搅拌速度,搅拌速度200转/分钟,再加入氨基丙基庚基笼型聚倍半硅氧烷4份、分散剂(埃夫科纳5207)0.3份、流平剂(巴斯夫-3740eh)0.3份、消泡剂(埃夫卡2722)0.4份、吸水剂(福熙化工ti)0.5份、催化剂(新典化学ul-54)1.0份,搅拌10分钟,最后依次加入活性硅微粉17份、钛白粉9份、三聚磷酸二氢铝8份、白云母粉5份和颜填料0.5份,提高搅拌速度,转速500-600转/分钟,搅拌40-50分钟,然后用砂磨机进行研磨,细度在100um以下,用80目滤网过滤后放料按比例包装,100um以上,抽回砂磨机再进行研磨,直至细度达到要求,放料按比例包装。

80.(2)b组分制备:将hdi三聚体(hi-190)54份、改性液化mdi(mm103c)46份按重量配比加入到搅拌罐中,以300转/分钟的速度搅拌20min,混合均匀后按比例包装。

81.(3)a组分、b组分重量配比按,a:b=100:35。

82.对比例4

83.一种聚氨酯涂料,其包括a组分和b组分,分别采用如下步骤制备:

84.(1)a组分制备:将高羟值改性聚酯多元醇(sovermol 750,羟值为310-330mgkoh/g,黏度为800-1400mpa.s 25℃)50份、低羟值改性聚酯多元醇(sovermol805)0份、环氧树脂(e-42,环氧当量为180~250g/eq)6份依次加入到搅拌罐中,加热到50℃,搅拌10-15分钟,搅拌速度1000转/分钟,搅拌均匀后,放慢搅拌速度,搅拌速度200转/分钟,再加入氨基丙基庚基笼型聚倍半硅氧烷2份、分散剂(埃夫科纳5207)0.4份、流平剂(巴斯夫-3740eh)0.4份、消泡剂(埃夫卡2722)0.4份、吸水剂(福熙化工ti)0.4份、催化剂(新典化学ul-54)1.0份,搅拌10分钟,最后依次加入活性硅微粉19份、钛白粉7份、三聚磷酸二氢铝5份、白云母粉8份和颜填料0.4份,提高搅拌速度,转速500-600转/分钟,搅拌40-50分钟,然后用砂磨机进行研磨,细度在100um以下,用80目滤网过滤后放料按比例包装,100um以上,抽回砂磨机再进行研磨,直至细度达到要求,放料按比例包装。

85.(2)b组分制备:将hdi三聚体(hi-190)81份、改性液化mdi(mm103c)19份按重量配比加入到搅拌罐中,以300转/分钟的速度搅拌20min,混合均匀后按比例包装。

86.(3)a组分、b组分重量配比按,a:b=100:44。

87.对比例5

88.一种聚氨酯涂料,其包括a组分和b组分,分别采用如下步骤制备:

89.(1)a组分制备:将高羟值改性聚酯多元醇(sovermol 750)0份、低羟值改性聚酯多

元醇(sovermol 805,羟值为200-210mgkoh/g,黏度为2800-4000mpa.s25℃)44份、环氧树脂(e-42,环氧当量为180~250g/eq)12份依次加入到搅拌罐中,加热到50℃,搅拌10-15分钟,搅拌速度1000转/分钟,搅拌均匀后,放慢搅拌速度,搅拌速度200转/分钟,再加入氨基丙基庚基笼型聚倍半硅氧烷2份、分散剂(埃夫科纳5207)0.4份、流平剂(巴斯夫-3740eh)0.4份、消泡剂(埃夫卡2722)0.4份、吸水剂(福熙化工ti)0.4份、催化剂(新典化学ul-54)1.0份,搅拌10分钟,最后依次加入活性硅微粉19份、钛白粉7份、三聚磷酸二氢铝5份、白云母粉8份和颜填料0.4份,提高搅拌速度,转速500-600转/分钟,搅拌40-50分钟,然后用砂磨机进行研磨,细度在100um以下,用80目滤网过滤后放料按比例包装,100um以上,抽回砂磨机再进行研磨,直至细度达到要求,放料按比例包装。

90.(2)b组分制备:将hdi三聚体(hi-190)25份、改性液化mdi(mm103c)75份按重量配比加入到搅拌罐中,以300转/分钟的速度搅拌20min,混合均匀后按比例包装。

91.(3)a组分、b组分重量配比按,a:b=100:32。

92.对比例6

93.一种聚氨酯涂料,其包括a组分和b组分,分别采用如下步骤制备:

94.(1)a组分制备:将高羟值改性聚酯多元醇(sovermol 750,羟值为310-330mgkoh/g,黏度为800-1400mpa.s 25℃)40份、低羟值改性聚酯多元醇(sovermol805,羟值为200-210mgkoh/g,黏度为2800-4000mpa.s25℃)8份、环氧树脂(e-51,环氧当量为180~200g/eq)8份依次加入到搅拌罐中,加热到50℃,搅拌10-15分钟,搅拌速度1000转/分钟,搅拌均匀后,放慢搅拌速度,搅拌速度200转/分钟,再加入氨基丙基庚基笼型聚倍半硅氧烷2份、分散剂(埃夫科纳5207)0.4份、流平剂(巴斯夫-3740eh)0.4份、消泡剂(埃夫卡2722)0.4份、吸水剂(福熙化工ti)0.4份、催化剂(新典化学ul-54)1.0份,搅拌10分钟,最后依次加入活性硅微粉19份、钛白粉7份、三聚磷酸二氢铝5份、白云母粉8份和颜填料0.4份,提高搅拌速度,转速500-600转/分钟,搅拌40-50分钟,然后用砂磨机进行研磨,细度在100um以下,用80目滤网过滤后放料按比例包装,100um以上,抽回砂磨机再进行研磨,直至细度达到要求,放料按比例包装。

95.(2)b组分制备:将hdi三聚体(hi-190)65份、改性液化mdi(mm103c)35份按重量配比加入到搅拌罐中,以300转/分钟的速度搅拌20min,混合均匀后按比例包装。

96.(3)a组分、b组分重量配比按,a:b=100:41。

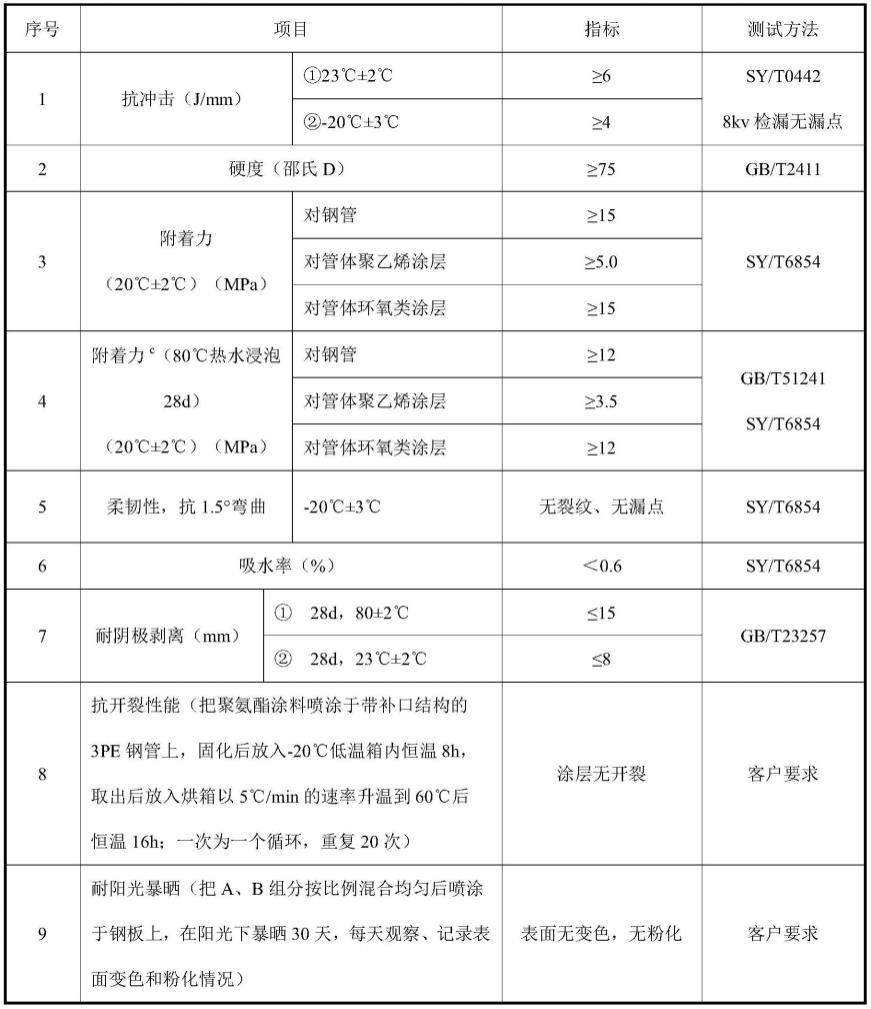

97.根据行业和客户的要求,管道补口用耐候双组分无溶剂聚氨酯涂料的性能指标以及测试方法如表1所示。

98.表1管道补口用耐候双组分无溶剂聚氨酯涂料技术指标

[0099][0100]

上述实施例和对比例的配方对比表如表2所示。

[0101]

表2实施例和对比例的配方对比表

[0102] 实施例1实施例2实施例3对比例1对比例2对比例3对比例4对比例5对比例6高羟值35404540453250040低羟值108588100448环氧11868312612(e-51)8硅氧烷432024222分散剂0.20.30.40.30.40.30.40.40.4流平剂0.50.30.40.30.40.30.40.40.4消泡剂0.30.40.40.40.40.40.40.40.4吸水剂0.60.50.40.50.40.50.40.40.4催化剂0.81.01.01.01.01.01.01.01.0

硅微粉151619191917191919钛白粉987879777二氢铝875758555云母粉578785888填料0.60.50.40.50.40.50.40.40.4a∶b比100∶36100∶40100∶45100∶40100∶42100∶35100∶44100∶32100∶41

[0103]

针对上述实施例和对比例按照表1的要求进行测试,结果如表3所示。

[0104]

表3实施例和对比例的性能对比表

[0105][0106]

通过上述表3的性能对比可见,采用本发明实施例配方的涂料,涂层无开裂,耐阳光暴晒,表面无变色,无粉化,柔韧性好,抗1.5

°

弯曲无裂纹、无漏点,而且附着

[0107]

力、抗冲击性能、硬度等都能满足要求,表4为市场上类似涂料性能表。

[0108]

表4与市场上类似涂料性能对比表

[0109][0110]

通过上述表4与市场上现有类似涂料性能对比可见,采用本发明实施例配方的涂料,涂层无开裂,耐阳光暴晒,表面无变色,无粉化,柔韧性好,抗1.5

°

弯曲无裂纹、无漏点,而且附着力、抗冲击性能、硬度等都能满足标准要求。

[0111]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1