一种防腐材料及其制备方法和应用与流程

1.本发明属于防腐技术领域,具体涉及一种防腐材料及其制备方法和应用。

背景技术:

2.金属腐蚀危及各行各业,如冶金、化工、机械、交通、航空航天、海洋设施等。其中,海洋生物污损给船舶及一切海洋设施带来的危害极大。防污涂料的作用就是防止海生物污损。防污涂料控制或防止暴露于海洋环境的表面上生长海生物,防止海洋附着生物污损、保持船底光洁的一种专用涂料。

3.tio2俗称钛白粉,由于其较好的白度、遮盖力、耐候性成为一种用途最广泛的白色颜料,近期由于其较好的耐候性被重防腐涂料青睐。在防污涂料中加入二氧化钛,可以增强防污涂料的防污效果,延长船舶及其它海洋设施的使用寿命。作为涂料,金红石型二氧化钛比锐钛矿型二氧化钛性能较好。但由于金红石型纳米tio2独特的孔结构,使其晶体结构不易控制,高温焙烧下易发生聚集,烧结,因此,制备具有特定晶体结构、尺寸、形貌的金红石纳米tio2是保证涂料性能的关键。

技术实现要素:

4.因此,本发明要解决的技术问题在于克服现有技术中金红石型纳米tio2晶体结构控制困难、难以保证防腐涂料性能的缺陷,从而提供一种防腐材料及其制备方法和应用。

5.为此,本发明提供了以下技术方案。

6.第一方面,本发明提供了一种防腐材料,包括如下质量百分含量的组分:鳞片玻璃42~55%、金红石型二氧化钛8~15%、丙烯酸树脂6~15%、滑石粉5~7%、松香2~5%、高岭土2~5%、氯化钙2~6%、氯化镁2~6%、氧化锌2~5%、石膏1~4%;

7.所述金红石型二氧化钛附着在鳞片玻璃表面。

8.第二方面,本发明提供了一种防腐材料的制备方法,包括以下步骤:

9.步骤1、制备tiocl2溶液,将鳞片玻璃加入到tiocl2溶液中混合均匀;

10.步骤2、将混合好的溶液放入密闭的水热反应釜中,60~120℃反应3~8h,冷却,分离沉淀物;

11.步骤3、将所述沉淀物在200-350℃条件下烘干;

12.步骤4、将步骤3烘干获得的产物与其他成分按配方混合均匀。

13.进一步的,所述步骤1中,制备tiocl2溶液包括:在冰浴条件下,向去离子水中缓慢加入一定量的ticl4,同时进行搅拌,制备成0.2~0.6mol/l的tiocl2溶液。ticl4+h2o

→

tiocl2+2hcl。

14.进一步的,所述步骤1中,加入的鳞片玻璃质量与tiocl2溶液体积的比为80~150mg/ml。

15.进一步的,所述步骤1中,混合均匀后静置10~30min。

16.进一步的,所述步骤1中,鳞片玻璃的粒度为0.03~2mm;

17.所述步骤2中,分离沉淀物后,交替采用蒸馏水和乙醇清洗沉淀物4~5次。

18.进一步的,所述步骤3中,烘干时间为0.5~3h。

19.进一步的,所述步骤4包括:

20.(1)按配方将丙烯酸树脂、滑石粉、松香、高岭土、氯化钙、氯化镁、氧化锌和石膏放入分散容器中,边投料边搅拌,得到混合料a;

21.(2)将步骤3烘干获得的产物加入混合料a中,混合均匀,制得防腐材料。

22.进一步的,所述(1)中,搅拌转速为300~600r/min,搅拌20-50min;

23.所述(2)包括:将步骤3烘干获得的产物研磨粉碎,粉碎至粒度为0.05~3mm。

24.防腐材料或根据上述方法制得的防腐材料在海洋设施中的应用。

25.本发明技术方案,具有如下优点:

26.1.本发明提供的防腐材料,包括鳞片玻璃42~55%、金红石型二氧化钛8~15%、丙烯酸树脂6~15%、滑石粉5~7%、松香2~5%、高岭土2~5%、氯化钙2~6%、氯化镁2~6%、氧化锌2~5%、石膏1~4%;所述金红石型二氧化钛附着在鳞片玻璃表面。

27.本发明的金红石型二氧化钛与鳞片玻璃形成复合颗粒,其中ti-o与玻璃中si-o形成较为稳定的结构,对抗腐蚀具有良好效果。

28.金红石型二氧化钛具有抗菌杀毒的作用且性质稳定,既可以增强防腐涂料的防腐性能又对防腐材料进行保护。鳞片玻璃表面tio2抗菌,内部ti-o与si-o形成稳定网络结构,保护内部鳞片玻璃,当表面tio2抗菌消失,内部ti-o被侵蚀冲刷后,鳞片玻璃再起作用,提升性能,延长防腐材料的使用寿命。金红石型二氧化钛具有很好的成膜性,加入到防腐材料中可以使形成的涂层光滑平整;具有良好的防污、耐蚀性能。

29.丙烯酸树脂、滑石粉、松香、高岭土、氯化钙、氯化镁、氧化锌和石膏是防腐材料的主要成分。高岭土能够提高防腐材料的耐磨性、耐久性以及防腐性能;作为防腐材料中的填充剂,可以减少树脂用量,降低生产成本。石膏的应用能够起到缓释作用,同时也可作为填料应用在防腐材料中,延缓鳞片玻璃中cu

+

的释放速度(cu

+

是在制备鳞片玻璃的过程中加入原料氧化亚铜引入的),cu

+

具有杀菌防污的作用,防止海水中藻类物质附着在海洋设施上,从而提升涂料使用性能和使用年限。氯化钙和氯化镁的应用,使防腐材料中含有这两种化合物,由于海水中也含有cl-、ca

2+

、mg

2+

,当二者达到平衡后,海水中cl-、ca

2+

、mg

2+

就不会再侵蚀涂层而造成涂层破坏(如不含这些氯化物,会加快对涂层侵蚀,使之破坏影响应用效果,降低使用寿命)。将涂料涂覆在船舶及海洋设施上,涂料在海水中缓慢、稳定地释放防腐元素cu

+

,释放速度控制在10-50μg/cm2d范围内。

30.2.本发明提供的防腐材料的制备方法,包括以下步骤:步骤1.制备tiocl2溶液,将鳞片玻璃加入到tiocl2溶液中混合均匀;步骤2.将混合好的溶液放入密闭的水热反应釜中,60~120℃反应3~8h,冷却,分离沉淀物;步骤3.将所述沉淀物在200-350℃条件下进行烘干;步骤4.将步骤3烘干获得的产物与其他成分按配方混合均匀。

31.在步骤1中将tiocl2溶液与鳞片玻璃进行了充分的混合,水热反应釜中由于有水分子的存在,有利于原子的运动,分布均匀并形成特定的晶相。本发明采用湿化学法在鳞片玻璃表面形成一层金红石型二氧化钛涂层,金红石型二氧化钛的粒度主要分布在150~250nm,生成的金红石型二氧化钛颗粒度分布较为均匀,鳞片玻璃表面形成的金红石型二氧化钛比表面积65~77m2/g。鳞片玻璃表面的金红石型二氧化钛涂层属于憎水型,与水不发

生浸润,并且具有抗菌杀毒的作用,能起到防腐防污作用,可以增强防腐材料防腐性能。

32.采用本发明方法制得的金红石型二氧化钛在鳞片玻璃表面分布均匀,耐久性好。本发明制得的金红石型二氧化钛可以作为网络中间体与玻璃形成一体化网格,因此和鳞片玻璃之间具有良好的附着力,不易从玻璃粉表面脱落,提高使用寿命。

33.本发明方法反应条件较温和,且相对无污染、对环境友好,能量需求低,转换效率(生成的金红石型二氧化钛的摩尔量与加入的四氯化钛的摩尔量的比值)70%~90%,转换效率高,简单易操作。制备出的金红石型二氧化钛粉体比表面积大,粒度分布窄,晶体发育完整,晶体结构主要为金红石型tio2,含微量锐钛矿型tio2、板钛矿型tio2和非晶相物质,金红石型tio2>90%,成分纯净,本发明方法制备的tio2晶体结构易控制。

34.3.本发明提供的防腐材料的制备方法,混合均匀后静置10~30min,可排除鳞片玻璃与tiocl2溶液混合过程中产生的气泡。

附图说明

35.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

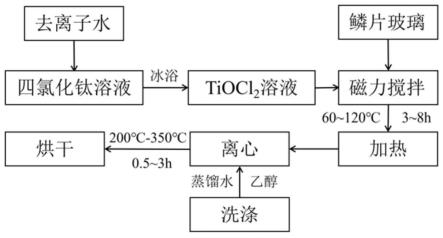

36.图1是本发明在鳞片玻璃表面附着金红石型二氧化钛的工艺流程图;

37.图2是实施例1的步骤3烘干获得的产物表面物质的xrd图谱。

具体实施方式

38.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

39.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

40.丙烯酸树脂厂家三木集团、型号bs1206,滑石粉厂家创宇化工、型号wt-5000,松香厂家麦克林、型号c832364,高岭土厂家中国高岭土有限公司、型号ts-1,石膏厂家泰山石膏、型号b80。

41.实施例1

42.本实施例提供了一种防腐材料的制备方法,包括以下步骤:

43.步骤1.如图1所示,在冰浴条件下,将73g ticl4缓慢加入1l的去离子水中,制备成tiocl2溶液。将100g粒度为0.8mm的鳞片玻璃加入到上述tiocl2溶液中混合均匀,然后静置25min。

44.步骤2.将步骤1中静置后的溶液放入密闭的水热反应釜中,100℃反应6h,待反应釜冷却后,离心分离,交替采用蒸馏水和乙醇清洗沉淀物5次。

45.步骤3.将沉淀物在300℃下1.5h烘干。

46.步骤4.(1)将21g丙烯酸树脂、12g滑石粉、7g松香、7g高岭土、8g氯化钙、7g氯化镁、6g氧化锌和5g石膏放入分散容器中,边投料边搅拌,搅拌转速为500r/min,搅拌0.5h,得到混合料a;

47.(2)将步骤3烘干获得的产物加入混合料a中,混合均匀,制得防腐材料。

48.由图2可以证明步骤3中的烘干获得的产物表面的二氧化钛主要晶相为金红石型。

49.实施例2

50.本实施例提供了一种防腐材料的制备方法,包括以下步骤:

51.步骤1.在冰浴条件下,将73g ticl4缓慢加入1000ml的去离子水中,制备tiocl2溶液。将100g粒度为0.8mm的鳞片玻璃加入到上述tiocl2溶液中混合均匀,然后静置25min。

52.步骤2.将步骤1中静置后的溶液放入密闭的水热反应釜中,90℃反应6h,待反应釜冷却后,离心分离,交替采用蒸馏水和乙醇清洗沉淀物5次。

53.步骤3.将沉淀物在300℃下1.5h烘干。

54.步骤4.(1)将21g丙烯酸树脂、12g滑石粉、7g松香、7g高岭土、8g氯化钙、7g氯化镁、6g氧化锌和5g石膏石膏放入分散容器中,边投料边搅拌,搅拌转速为500r/min,搅拌0.5h,得到混合料a;

55.(2)将步骤3烘干获得的产物加入混合料a中,混合均匀,制得防腐材料。

56.实施例3

57.本实施例提供了一种防腐材料的制备方法,包括以下步骤:

58.步骤1.在冰浴条件下,将73g ticl4缓慢加入1l的去离子水中,制备tiocl2溶液。将100g粒度为0.8mm的鳞片玻璃加入到上述tiocl2溶液中混合均匀,然后静置25min。

59.步骤2.将步骤1中静置后的溶液放入密闭的水热反应釜中,100℃反应8h,待反应釜冷却后,离心分离,交替采用蒸馏水和乙醇清洗沉淀物5次。

60.步骤3.将沉淀物在300℃下1.5h烘干。

61.步骤4.(1)将21g丙烯酸树脂、12g滑石粉、7g松香、7g高岭土、8g氯化钙、7g氯化镁、6g氧化锌和5g石膏放入分散容器中,边投料边搅拌,搅拌转速为500r/min,搅拌0.5h,得到混合料a;

62.(2)将步骤3烘干获得的产物加入混合料a中,混合均匀,制得防腐材料。

63.实施例4

64.本实施例提供了一种防腐材料的制备方法,包括以下步骤:

65.步骤1.在冰浴条件下,将73g ticl4缓慢加入1l的去离子水中,制备tiocl2溶液。将100g粒度为0.8mm的鳞片玻璃加入到上述tiocl2溶液中混合均匀,然后静置25min。

66.步骤2.将步骤1中静置后的溶液放入密闭的水热反应釜中,100℃反应6h,待反应釜冷却后,离心分离,交替采用蒸馏水和乙醇清洗沉淀物5次。

67.步骤3.将沉淀物在200℃下1.5h烘干。

68.步骤4.(1)将21g丙烯酸树脂、12g滑石粉、7g松香、7g高岭土、8g氯化钙、7g氯化镁、6g氧化锌和5g石膏放入分散容器中,边投料边搅拌,搅拌转速为500r/min,搅拌0.5h,得到混合料a;

69.(2)将步骤3烘干获得的产物加入混合料a中,混合均匀,制得防腐材料。

70.实施例5

71.本实施例提供了一种防腐材料的制备方法,包括以下步骤:

72.步骤1.在冰浴条件下,将84g ticl4缓慢加入1l的去离子水中,制备tiocl2溶液。将130g粒度为0.8mm的鳞片玻璃加入到上述tiocl2溶液中混合均匀,然后静置25min。

73.步骤2.将步骤1中静置后的溶液放入密闭的水热反应釜中,100℃反应6h,待反应釜冷却后,离心分离,交替采用蒸馏水和乙醇清洗沉淀物5次。

74.步骤3.将沉淀物在300℃下1.5h烘干。

75.步骤4.(1)将25g丙烯酸树脂、15g滑石粉、8.5g松香、8g高岭土、8.5g氯化钙、10g氯化镁、9g氧化锌和6g石膏放入分散容器中,边投料边搅拌,搅拌转速为600r/min,搅拌0.5h,得到混合料a;

76.(2)将步骤3烘干获得的产物加入混合料a中,混合均匀,制得防腐材料。

77.对比例1

78.本对比例提供了一种防腐涂料,根据cn101805546a的实施例1制备。

79.对比例2

80.本对比例提供了一种防腐涂料,包括以下步骤:

81.步骤1.将一定量乙酰丙酮和3ml钛酸丁酯先后加入20ml无水乙醇中,在剧烈搅拌下,缓慢滴加6ml去离子水至完全沉淀;滴加hcl至白色沉淀消失,加入定量的sncl4,搅拌均匀后形成a溶液。于三颈烧瓶中加入5g经过偶联剂kh550预处理的鳞片玻璃和适量的乙醇,开启搅拌器充分混合,将50%的a液加入三颈烧瓶中于80℃回流50min,反应物移至100ml烧杯分离鳞片玻璃,交替用无水乙醇和去离子水清洗后干燥。

82.步骤2.(1)将21g丙烯酸树脂、12g滑石粉、7g松香、7g高岭土、8g氯化钙、7g氯化镁、6g氧化锌和5g石膏放入分散容器中,边投料边搅拌,搅拌转速为500r/min,搅拌0.5h,得到混合料a;

83.(2)取步骤1制得的tio2/鳞片玻璃127g加入混合料a中,混合均匀,制得防腐材料。

84.对比例3

85.本对比例提供了一种防腐材料的制备方法,包括以下步骤:

86.步骤1.在冰浴条件下,将73g ticl4缓慢加入1000ml的去离子水中,制备tiocl2溶液。将100g粒度为0.8mm的鳞片玻璃加入到上述tiocl2溶液中混合均匀,然后静置25min。

87.步骤2.将步骤1中静置后的溶液放入密闭的水热反应釜中,100℃反应6h,待反应釜冷却后,离心分离,交替采用蒸馏水和乙醇清洗沉淀物5次。

88.步骤3.将沉淀物在300℃下1.5h烘干。

89.步骤4.(1)将21g丙烯酸树脂、12g滑石粉、7g松香、6g氧化锌放入分散容器中,边投料边搅拌,搅拌转速为500r/min,搅拌0.5h,得到混合料a;

90.(2)将步骤3烘干获得的产物141g加入混合料a中,混合均匀,制得防腐材料。

91.对比例4

92.本对比例提供了一种防腐材料的制备方法,包括以下步骤:

93.步骤1.在冰浴条件下,将73g ticl4缓慢加入1000ml的去离子水中,制备tiocl2溶液。将100g粒度为0.8mm的鳞片玻璃加入到上述tiocl2溶液中混合均匀,然后静置25min。

94.步骤2.将步骤1中静置后的溶液放入密闭的水热反应釜中,50℃反应9h,待反应釜冷却后,离心分离,交替采用蒸馏水和乙醇清洗沉淀物5次。

95.步骤3.将沉淀物在300℃下1.5h烘干。

96.步骤4.(1)将21g丙烯酸树脂、12g滑石粉、7g松香、7g高岭土、8g氯化钙、7g氯化镁、6g氧化锌和5g石膏放入分散容器中,边投料边搅拌,搅拌转速为500r/min,搅拌0.5h,得到混合料a;

97.(2)将步骤3烘干获得的产物加入混合料a中,混合均匀,制得防腐材料。

98.试验例

99.表1防腐材料性能

[0100][0101][0102]

由表1可知,本发明相较于对比例2-4的耐腐蚀寿命明显增加。

[0103]

实施例1与对比例1相比,实施例1的使用寿命显著提升,证明本发明制备方法所制备的金红石型二氧化钛的加入能显著提高防腐涂料的使用寿命。

[0104]

实施例1与对比例2相比,对比例2的二氧化钛粒度分布明显提高,对比例2使用寿命降低。

[0105]

实施例1与对比例3相比,实施例1的使用寿命显著提升,证明本发明的组成中的高岭土、氯化钙、氯化镁和石膏对提高防腐涂料的使用寿命具有较大作用。

[0106]

实施例1与对比例4相比,对比例4的二氧化钛粒度分布明显提高,水热反应的条件会对二氧化钛粒度分布造成较大影响,从而影响防腐材料的使用寿命。

[0107]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1