微纹路玻璃贴膜的制作方法

1.本发明属于介质,具体是涉及一种粘附于玻璃面以起装饰或装修功能的贴膜。

背景技术:

2.玻璃贴纸是一种在基材层上印刷有各种图画、图案,再通过压敏胶粘贴于玻璃面,要求贴纸后的玻璃具有透明度、平整度和无气泡。成品出厂的玻璃贴纸除了基材层和压敏胶外,还有离型层、联接层和底材层(pp、pet),离型层具有微纹路,以使压敏胶在粘贴时使用时,发挥良好排气功能且又使排气纹路快速闭合不影响透明度,玻璃贴纸使用时,需除去离型层、联接层和底材层。

3.现有技术的玻璃贴纸的离型层,采用聚乙烯或聚丙烯材料,离型层的纹路是在高温条件下由辊筒滚压成型的,所形成的纹路比较粗糙、疏散,容易使压敏胶在玻璃面形成气泡,虽有排气功能,但因纹路粗糙而无法闭合气隙,影响产品透明度和美观性。

技术实现要素:

4.本发明要解决的技术问题是提供一种成品贴膜有微纹路而粘贴后玻璃面无残留纹路、排气性能优越、透明度高的微纹路玻璃贴膜。

5.为了解决上述技术问题,本发明采用的技术方案为:一种微纹路玻璃贴膜,包括基材层底材层,所述基材层和底材层之间复合有压敏胶层、离型层和联接层。

6.进一步地,所述离型层的材料采用氟树脂。

7.进一步地,所述离型层通过uv固化技术成型有微纹路。

8.进一步地,所述微纹路的宽度为1~2μm,深度为4~5μm。

9.实施本发明技术方案,通过离型层采用氟树脂材料制成,离型层的微纹路采用uv固化技术成型,形成细微纹路,有利于排出气泡,纹路更加容易闭合以提升透明度。

附图说明

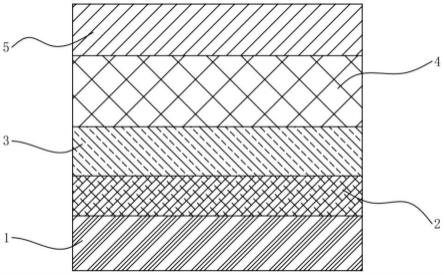

10.图1为微纹路玻璃贴膜的结构示意图。

具体实施方式

11.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

12.如图1所示,微纹路玻璃贴膜由基材层1、压敏胶层2、离型层3、联接层4和底材层5组成。

13.基材层采用pet材料制成,底材层采用pp\pet材料制成,基材层和底材层均是作为最外层。基材层1与底材层5之间复合压敏胶层2、离型层3和联接层4。

14.底材层5复合联接层4,联接层采用聚氨脂材料制成,联接层的厚度为0.5~1μm(微

米)。

15.离型层采用氟树脂材料制成,离型层的厚度为3~10μm(微米)。离型层具有微纹路,该微纹路采用uv固化技术成型。微纹路的宽度为1~2μm(微米),深度为4~5μm(微米)。基材层1与离型层3之间复合压敏胶层2。

16.使用微纹路玻璃贴膜时,需先将基材层1、压敏胶层2和离型层3剥离,再将底材层5和联接层4粘贴于玻璃墙面,联接层4直接与玻璃墙面接触。

17.底材层5与联接层4之间复合磁性层,磁性层由磁粉、聚乙烯和粘结剂混合而成,其中磁粉占90%、聚乙烯占9%,粘结剂占1%。微纹路玻璃贴膜粘贴于玻璃面后,磁性层的作用具有磁吸功能,能够使磁铁或磁性金属物吸附于玻璃面板上。

18.以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

技术特征:

1.一种微纹路玻璃贴膜,包括基材层底材层,其特征在于:所述基材层和底材层之间复合有压敏胶层、离型层和联接层。2.根据权利要求1所述的微纹路玻璃贴膜,其特征在于:所述离型层的材料采用氟树脂。3.根据权利要求2所述的微纹路玻璃贴膜,其特征在于:所述离型层通过uv固化技术成型有微纹路。4.根据权利要求3所述的微纹路玻璃贴膜,其特征在于:所述微纹路的宽度为1~2μm,深度为4~5μm。

技术总结

本发明公开了一种微纹路玻璃贴膜,在基材层和底材层之间复合有压敏胶层、离型层和联接层,离型层的材料采用氟树脂,离型层的微纹路采用UV固化技术成型,形成细微纹路,有利于排出气泡,纹路更加容易闭合以提升透明度。纹路更加容易闭合以提升透明度。纹路更加容易闭合以提升透明度。

技术研发人员:黄坤 叶剑啸

受保护的技术使用者:广西盛科装饰材料有限公司

技术研发日:2022.05.07

技术公布日:2022/9/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1