导电防腐涂料及制备方法和应用与流程

1.本发明涉及燃料电池技术领域,尤其是涉及一种导电防腐涂料及制备方法和应用。

背景技术:

2.随着新能源技术的不断发展,燃料电池(fuel cell)成为研究的热点之一。燃料电池是一种将存在于燃料与氧化剂中的化学能转化为电能的装置。其主要由正负两个电极以及电解质组成,通常负极作为燃料电极,正极作为氧化剂电极。从原理上来看,只要燃料和氧化剂能够不断输入,反应产物不断排出,那么燃料电池就可以连续地进行能量转化。

3.在燃料电池中,质子交换膜燃料电池(pemfc)具有较高的能量转化效率,已经得到了较为广泛的应用。在质子交换膜燃料电池中,双极板(bipolar plate,简称bpp)是电堆的核心组件。其主要作用表现为支撑膜电极,为燃料、氧化剂以及冷却液提供流体通道,同时可以对燃料和氧化剂进行有效分隔,另外也具有收集电子、传导能量等作用。

4.目前,在双极板的区分上,根据其制备材料,主要可以分为石墨双极板、金属双极板以及复合双极板。其中,金属双极板的开发已经成为双极板的主流之一。对于金属双极板而言,其具有良好的强度,基本可以满足双极板的力学性能要求。但是金属双极板在质子交换膜燃料电池环境中的耐腐蚀性较差,并且溶解的金属离子可能会毒化质子交换膜,导致电池的性能下降。比如,电池环境通常为ph=2~3,温度为80℃,在此环境中,金属材料容易发生腐蚀,造成电池性能下降,主要原因在于溶解后的金属离子会扩散到电池膜中,从而引起电池膜的传导率下降。即使是性能较为优异的不锈钢材料,在电池环境下表现出的耐腐蚀性能还是较差,其表面生成的钝化膜的电导率低,接触电阻每增加25mω

·

cm2,电池功率就会损失2%~5%。为了改善金属材料在质子交换膜燃料电池环境中的耐腐蚀性能,可以通过在金属材料中添加一些合金元素,该方法虽然能够在一定程度上提高双极板的耐腐蚀性能,但是合金元素的加入会导致双极板的导电性能下降,这样又不利于电池性能的保持和提高。因此,金属材料难以很好地兼顾耐腐蚀性和导电性,难以直接作为双极板进行使用。

技术实现要素:

5.基于此,有必要提供一种能够有效改善金属双极板的耐腐蚀性和导电性的导电防腐涂料及制备方法和应用。

6.为了解决以上技术问题,本发明的技术方案为:

7.一种导电防腐涂料,包括如下重量份的组分:

[0008][0009]

在其中一个实施例中,所述导电剂包括如下重量份的组分:

[0010][0011][0012]

在其中一个实施例中,以占所述导电剂的质量百分数计,所述导电介质的质量百分数为10%~15%。

[0013]

在其中一个实施例中,所述导电介质包括石墨烯和碳纳米管中的至少一种。

[0014]

在其中一个实施例中,所述导电剂包括石墨烯和碳纳米管,其中,石墨烯和碳纳米管的质量比为1∶(0.8~1.5)。

[0015]

在其中一个实施例中,所述分散剂为纳米分散剂。

[0016]

在其中一个实施例中,所述偶联剂为水性钛酸酯偶联剂。

[0017]

在其中一个实施例中,所述增稠剂为水合硅酸铝镁。

[0018]

在其中一个实施例中,所述硅溶胶的二氧化硅含量为30%。

[0019]

在其中一个实施例中,所述水为纯净水。

[0020]

在其中一个实施例中,所述固化剂为封闭型异氰酸酯固化剂。

[0021]

在其中一个实施例中,所述有机钛聚合物为亲水型有机钛聚合物。

[0022]

在其中一个实施例中,所述增韧剂为聚氨酯弹性体。

[0023]

在其中一个实施例中,所述聚酚氧树脂为水性聚酚氧树脂。

[0024]

在其中一个实施例中,所述导电防腐涂料还包括填料,所述填料的重量份为15份~20份。

[0025]

在其中一个实施例中,所述导电防腐涂料还包括助剂,所述助剂的重量份为3份~5份。

[0026]

在其中一个实施例中,所述导电防腐涂料还包括水。

[0027]

在其中一个实施例中,所述导电防腐涂料中固体颗粒的细度为20μm~30μm。

[0028]

一种上述任一实施例中所述的导电防腐涂料的制备方法,其特征在于,包括如下步骤:

[0029]

将所述有机钛聚合物、所述聚酚氧树脂、所述增韧剂、所述导电剂以及所述固化剂混合。

[0030]

在其中一个实施例中,混合之后还包括如下步骤:对混合得到的混合物进行研磨处理。

[0031]

在其中一个实施例中,所述导电剂包括如下重量份的组分:

[0032][0033]

所述导电剂的制备方法包括如下步骤:

[0034]

将所述导电介质、所述分散剂、所述偶联剂、所述增稠剂、所述硅溶胶以及所述水进行混合研磨处理。

[0035]

一种金属双极板,包括金属基板以及导电防腐涂层;所述导电防腐涂层覆盖于所述金属基板的表面,所述导电防腐涂层通过上述任一实施例中所述的导电防腐涂料制成。

[0036]

在其中一个实施例中,所述金属基板包括不锈钢基板、钛合金基板或铝合金基板。

[0037]

在其中一个实施例中,所述导电防腐涂层的干膜厚度为80μm~100μm。

[0038]

一种上述任一实施例中所述的金属双极板的制备方法,包括如下步骤:

[0039]

在所述金属基板的表面涂覆所述导电防腐涂料,制备金属双极板预成品;

[0040]

对所述金属双极板预成品进行固化处理。

[0041]

在其中一个实施例中,所述固化处理的温度为100℃~120℃。

[0042]

在其中一个实施例中,所述固化处理的时间为20min~30min。

[0043]

在其中一个实施例中,在所述金属基板的表面涂覆所述导电防腐涂料,控制所述导电防腐涂料的涂覆厚度为120μm~160μm。

[0044]

一种质子交换膜燃料电池,包括上述任一实施例中所述的金属双极板。

[0045]

一种用电设备,包括所述质子交换膜燃料电池。

[0046]

上述导电防腐涂料主要通过有机钛聚合物、聚酚氧树脂、增韧剂、导电剂以及固化剂的配合,可以有效提高涂料的耐腐蚀性和导电性。当将该涂料转移到金属基板表面形成涂层之后,可以有效改善金属基板的耐腐蚀性和导电性,进而提高金属双极板的性能。

[0047]

进一步地,通过有机钛聚合物、聚酚氧树脂、增韧剂、导电剂以及固化剂的配合,由此得到的导电防腐涂料具有良好的涂覆性能,可以较为简单地在金属基板表面形成涂层,相较于传统的镀层工艺,大幅简化的涂层的金属双极板的制备难度和成本,有利于大规模

推广。

附图说明

[0048]

图1为本发明实施例3中制备的金属双极板的开路电位测试曲线图;

[0049]

图2为本发明实施例3中制备的金属双极板的腐蚀电位测试曲线图;

[0050]

图3为本发明实施例3中制备的金属双极板的腐蚀电流密度曲线图;

[0051]

图4为本发明实施例3中制备的金属双极板的接触电阻测试曲线图。

具体实施方式

[0052]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

[0053]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0054]

本发明一实施例提供了一种导电防腐涂料。该包括如下重量份的组分:有机钛聚合物15份~25份、聚酚氧树脂20份~25份、增韧剂10份~15份、导电剂15份~20份、以及固化剂15份~20份。该导电防腐涂料主要通过有机钛聚合物、聚酚氧树脂、增韧剂、导电剂以及固化剂的配合,其中有机钛聚合物作为主成膜物、聚酚氧树脂作为辅助成膜物,在增韧剂、导电剂以及固化剂的配合下可以有效提高涂料的耐腐蚀性和导电性。当将该涂料转移到金属基板表面形成涂层之后,可以有效改善金属基板的耐腐蚀性和导电性,进而提高金属双极板的性能。

[0055]

在燃料电池中,对金属双极板的腐蚀介质主要是氯离子,本实施例的导电防腐涂料中以有机钛聚合物作为主成膜物,可以有效应对氯离子的腐蚀。

[0056]

进一步地,本实施例通过有机钛聚合物、聚酚氧树脂、增韧剂、导电剂以及固化剂的配合,由此得到的涂料具有良好的涂覆性能,可以较为简单地在金属基板表面形成涂层,相较于镀层工艺,大幅简化的涂层的金属双极板的制备难度和成本,有利于大规模推广。

[0057]

在一个具体的示例中,固化剂为封闭型异氰酸酯固化剂。可选地,固化剂为封闭型hdi固化剂。进一步可选地,固化剂为b1358/100封闭型hdi异氰酸酯固化剂、氮丙啶封闭hdi异氰酸酯c5固化剂以及zs-835封闭型固化剂中的至少一种。

[0058]

在一个具体的示例中,有机钛聚合物为亲水型有机钛聚合物。可选地,有机钛聚合物为w52-2钛基料。进一步地,有机钛聚合物为纳米有机钛聚合物。

[0059]

在一个具体的示例中,增韧剂为聚氨酯弹性体。优选地,聚氨酯弹性体为水性聚氨酯弹性体或聚氨酯弹性体乳液。

[0060]

在一个具体的示例中,导电防腐涂料为水性涂料,其具有良好的环保性,可以有效避免涂料在使用过程中对环境造成污染。此时,在导电防腐涂料的原料选择中,聚氨酯弹性体为水性聚氨酯弹性体或聚氨酯弹性体乳液,聚酚氧树脂为水性聚酚氧树脂或水性聚酚氧

树脂乳液。

[0061]

进一步地,导电防腐涂料作为一种分散体系,其中还包括水,通过水的添加,可以对涂料进行稀释,并促进涂料中各组分之间的分散,得到粘度适宜且分散性能良好的导电防腐涂料。同时,以水对涂料进行稀释并促进涂料中各组分之间的分散,也可以为水性涂料的制备提供基础。可以理解的是,在导电防腐涂料的配料中,可以根据涂料的粘度、分散性等要求添加其他合适重量份的水。

[0062]

在一个具体地示例中,导电防腐涂料还包括填料,填料的重量份为15份~20份。填料包括防锈颜料、着色颜料以及功能填料中的至少一种。可选地,填料包括磷酸锌、色素炭黑、云母粉中的至少一种。进一步地,填料包括snc pz20磷酸锌、ma-100色素炭黑、1250目细云母粉中的至少一种。

[0063]

在一个具体地示例中,导电防腐涂料还包括助剂,助剂的重量份为3份~5份。助剂包括润湿分散剂、消泡剂、流平剂、增稠剂、触变剂以及偶联剂中的至少一种。进一步地,助剂为水性涂料助剂。可选地,助剂包括byk-190润湿分散剂、byk-044消泡剂、byk-381流平剂、a200气相二氧化硅、pangel s9水合硅酸铝镁中的至少一种。

[0064]

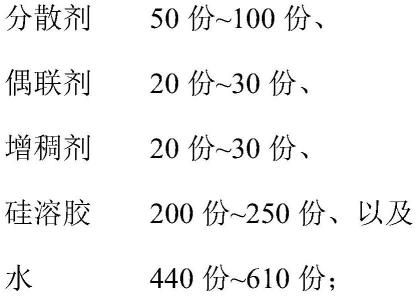

在一个具体的示例中,导电剂包括如下重量份的组分:导电介质100份~150份、分散剂50份~100份、偶联剂20份~30份、增稠剂20份~30份、硅溶胶200份~250份、以及水440份~610份。在该导电剂中各组分的配比下,导电介质具有优良的分散性,有利于提高涂料的均匀性。

[0065]

进一步地,以占导电剂的质量百分数计,导电介质的质量百分数为10%~15%。

[0066]

具体地,导电介质包括石墨烯和碳纳米管中的至少一种。更具体地,导电剂包括石墨烯和碳纳米管。选用石墨烯和碳纳米管作为导电介质,可以有效增强有机钛聚合物的导电性,降低腐蚀电流密度和接触电阻,增大导电防腐涂层的电导率。同时石墨烯的片状结构在涂层中呈现出鳞片叠加效应,极大地提高了涂层抗介质的渗透性,也起到了物理屏蔽隔绝作用。更具体地,其中,石墨烯和碳纳米管的质量比为1∶(0.8~1.5)。

[0067]

在一个具体地示例中,导电剂的组分选择上,分散剂为纳米分散剂。比如,分散剂为kyc-913纳米分散剂。偶联剂为水性钛酸酯偶联剂。增稠剂为水合硅酸铝镁。硅溶胶的二氧化硅含量为30%,可理解的是,硅溶胶为纳米二氧化硅溶胶。水为纯净水。

[0068]

在一个具体地示例中,导电防腐涂料中固体颗粒的细度为20μm~30μm。固体颗粒的细度在20μm~30μm有利于导电防腐涂层表面效果(如平滑度、光泽度、致密性)和机械性能的提高。

[0069]

本发明还有一实施例提供了一种上述导电防腐涂料的制备方法。该导电防腐涂料的制备方法包括如下步骤:将有机钛聚合物、聚酚氧树脂、增韧剂、导电剂以及固化剂混合。该制备方法简单易行,通过将原料组分进行混合,即可以得到相应的导电防腐涂料。

[0070]

进一步地,混合之后还包括如下步骤:对混合得到的混合物进行研磨处理。可选地,研磨处理在砂磨机上进行。更进一步地,研磨处理研磨至导电防腐涂料中固体颗粒的细度为20μm~30μm。

[0071]

在一个具体的示例中,导电剂包括如下重量份的组分:导电介质100份~150份、分散剂50份~100份、偶联剂20份~30份、增稠剂20份~30份、硅溶胶200份~250份、以及水440份~610份。

[0072]

在一个具体的示例中,导电剂的制备方法包括如下步骤:将导电介质、分散剂、偶联剂、增稠剂、硅溶胶以及水进行混合研磨处理。

[0073]

进一步地,混合研磨的时间为2.5h~5h。可选地,混合研磨采用球磨的方式进行。可选地,球磨可以采用行星式高能球磨机。

[0074]

在一个具体的示例中,导电剂的制备方法包括如下步骤:将导电介质加入混合研磨设备中,然后加入分散剂、偶联剂、增稠剂、硅溶胶以及水,再进行混合研磨。

[0075]

本发明还有一实施例提供了一种金属双极板。该金属双极板包括金属基板以及导电防腐涂层;导电防腐涂层覆盖于金属基板的表面,导电防腐涂层通过上述导电防腐涂料制成。

[0076]

进一步地,金属基板包括不锈钢基板、钛合金基板或铝合金基板。其中,不锈钢具有优异的导电性、耐热性、耐蚀性和力学性能,可以作为金属基板的优选示例。可选地,不锈钢基板的材料为304合金、316合金或446合金。

[0077]

更进一步地,导电防腐涂层的干膜厚度为80μm~100μm。

[0078]

本发明还有一实施例提供了一种金属双极板的制备方法。该金属双极板的制备方法包括如下步骤:在金属基板的表面涂覆导电防腐涂料,制备金属双极板预成品;对金属双极板预成品进行固化处理。在该金属双极板的制备方法中,通过涂覆就可以在金属基板表面形成涂层,相较于传统的镀层工艺,大幅简化了金属双极板的制备难度和成本,有利于大规模推广。

[0079]

关于固化处理的具体选择,固化处理的温度为100℃~120℃。

[0080]

进一步地,固化处理的时间为20min~30min

[0081]

在一个具体的示例中,固化处理采用烘干的方式进行。此时,可以将金属双极板预成品放置在干燥箱中进行烘干。优选地,将金属双极板预成品放置在恒温干燥箱中进行烘干。

[0082]

在一个具体的示例中,在金属基板的表面涂覆导电防腐涂料,控制导电防腐涂料的涂覆湿膜厚度为120μm~160μm。可以理解的是,涂覆时,涂覆得到的湿膜表面应当平整,无缩孔、针孔等缺陷。还可以理解的是,在涂覆过程中,涂覆厚度表示为涂覆得到的湿膜的厚度。

[0083]

在一些具体的示例中,作为涂覆方式的选择,涂覆包括刷涂、喷涂、点胶涂胶。即可以通过刷涂、喷涂、点胶涂胶等方式在金属基板表面涂覆导电防腐涂料。

[0084]

本发明还有一实施例提供了一种质子交换膜燃料电池。该质子交换膜燃料电池包括上述金属双极板。

[0085]

本发明还有一实施例提供了一种用电设备。该用电设备包括上述质子交换膜燃料电池。可选地,用电设备包括电动自行车、电动汽车等。

[0086]

以下为具体实施例。

[0087]

在以下实施例中,使用的原料及来源如下:

[0088]

纳米有机钛聚合物(w52-2钛基料),广东健玺表面工程技术有限公司供应。

[0089]

聚酚氧树脂乳液(pkhw-34,美国陶氏),广州市维立纳化工有限公司供应。

[0090]

聚氨酯弹性体乳液(pu2540),广州誉衡环保材料有限公司出品供应。

[0091]

纳米分散剂(kyc-913,科盈化学),广州市晏古贸易有限公司代理供应。

[0092]

水性钛酸酯偶联剂(zj-318,南京曙光),广州中杰化工科技有限公司供应。

[0093]

石墨烯和碳纳米管粉体,青岛德通纳米材料有限公司出品;分散浆料自制。

[0094]

封闭型hdi异氰酸酯固化剂(b1358/100),广州昊毅化工科技有限公司。

[0095]

氮丙啶hdi异氰酸酯c5封闭固化剂,广州市万骏化工科技有限公司。

[0096]

zs-835封闭型固化剂,广州增茂化工科技有限公司。

[0097]

磷酸锌防锈颜料(snc pz20,法国),环绮化工(广东)有限公司代理供应。

[0098]

颜料为色素炭黑(ma-100,日本三菱)、填料为1250目细云母粉,市售。

[0099]

水性涂料助剂包括:byk-044水性消泡剂和byk-381水性流平剂,市售。

[0100]

a200气相二氧化硅与s9水合硅酸铝镁,广州市益瑞新材料有限公司供应。

[0101]

实施例1

[0102]

本实施例中制备了导电介质的质量百分数为10%的导电剂。该导电剂的制备方法包括如下步骤:

[0103]

称取石墨烯和碳纳米管粉料各50g、kyc-913纳米分散剂80g、zj-318水性钛酸酯偶联剂20g、水合硅酸铝镁30g、二氧化硅含量为30%的硅溶胶250g,余量为纯净水,总量为1000g,置于行星式高能球磨机球磨罐内,球磨3h,即得到导电介质的质量百分数为10%的导电剂。包装备用。

[0104]

实施例2

[0105]

本实施例中制备了导电介质的质量百分数为15%的导电剂。该导电剂的制备方法包括如下步骤:

[0106]

称取石墨烯和碳纳米管粉料各75g、kyc-913纳米分散剂100g、zj-318水性钛酸酯偶联剂30g、水合硅酸铝镁20g、二氧化硅含量为30%的硅溶胶200g,余量为纯净水,总量为1000g,置于行星式高能球磨机球磨罐内,球磨3h,即得到导电介质的质量百分数为10%的导电剂。包装备用。

[0107]

实施例3

[0108]

本实施例中制备一种导电防腐涂料,该导电防腐涂料的制备方法包括如下步骤:

[0109]

备料:w52-2钛基料15g、pkhw-34聚酚氧树脂乳液25g、pu2540聚氨酯弹性体乳液10g、导电介质的质量百分数为10%的导电剂15g、b1358/100封闭型hdi异氰酸酯固化剂20g、snc pz20磷酸锌10g、ma-100色素炭黑3g、byk-190润湿分散剂0.5g、byk-044消泡剂0.2g、byk-381流平剂0.3g、a200气相二氧化硅0.5g、pangel s9水合硅酸铝镁0.5g、纯净水3g,合计103g(其中,计3%的生产损耗)。

[0110]

制备:将原料置于分散机内混合分散,然后在砂磨机上研磨至细度为20μm~30μm,得到本实施例中的导电防腐涂料。

[0111]

本实施例中制备一种金属双极板,金属双极板的制备方法包括如下步骤:

[0112]

在铝合金基板表面涂覆本实施例中的导电防腐涂料,涂覆湿膜厚度为120μm~160μm,然后在恒温干燥箱中烘干,烘干温度120℃,烘干时间30min。

[0113]

实施例4

[0114]

本实施例中制备一种导电防腐涂料,该导电防腐涂料的制备方法包括如下步骤:

[0115]

备料:w52-2钛基料20g、pkhw-34聚酚氧树脂乳液20g、pu2540聚氨酯弹性体乳液12g、导电介质的质量百分数为15%的导电剂10g、氮丙啶封闭hdi异氰酸酯c5固化剂22g、

1250目细云母粉10g、ma-100色素炭黑2g、byk-190润湿分散剂1g、byk-044消泡剂0.5g、byk-381流平剂0.5g、a200气相二氧化硅1g、pangel s9水合硅酸铝镁1g、纯净水3g,合计103g(其中,计3%的生产损耗)。

[0116]

制备:将原料置于分散机内混合分散,然后在砂磨机上研磨至细度为20μm~30μm,得到本实施例中的导电防腐涂料。

[0117]

本实施例中制备一种金属双极板,金属双极板的制备方法包括如下步骤:

[0118]

在不锈钢基板表面涂覆本实施例中的导电防腐涂料,涂覆湿膜厚度为120μm~160μm,然后在恒温干燥箱中烘干,烘干温度100℃,烘干时间20min。

[0119]

实施例5

[0120]

本实施例中制备一种导电防腐涂料,该导电防腐涂料的制备方法包括如下步骤:

[0121]

备料:w52-2钛基料25g、pkhw-34聚酚氧树脂乳液15g、pu2540聚氨酯弹性体乳液10g、导电介质的质量百分数为15%的导电剂15g、zs-835封闭型固化剂25g、1250目细云母粉5g、ma-100色素炭黑3g、byk-190润湿分散剂0.5g、byk-044消泡剂0.5g、byk-381流平剂0.5g、a200气相二氧化硅0.5g、pangel s9水合硅酸铝镁1g、纯净水2g,合计103g(其中,计3%的生产损耗)。

[0122]

制备:将原料置于分散机内混合分散,然后在砂磨机上研磨至细度为20μm~30μm,得到本实施例中的导电防腐涂料。

[0123]

本实施例中制备一种金属双极板,金属双极板的制备方法包括如下步骤:

[0124]

在不锈钢基板表面涂覆本实施例中的导电防腐涂料,涂覆湿膜厚度为120μm~160μm,然后在恒温干燥箱中烘干,烘干温度100℃,烘干时间20min。

[0125]

对实施例3~5中得到的金属双极板依照gb/t 20042.6-2011《质子交换膜燃料电池-双极板特性测试方法》标准进行性能测试。其中,gb/t 20042.6-2011中测试标准如表1所示,实施例3~5中得到的金属双极板的检测结果如表2所示。

[0126]

表1

[0127][0128]

表2

[0129][0130]

由表2可知,实施例3~5中得到的金属双极板具有良好的耐腐蚀性能和较高的电导率。实施例3~5中得到的金属双极板的涂层关键性技术指标,如腐蚀电流密度、接触电阻、漆膜附着力和耐酸性腐蚀性,均能满足标准要求。

[0131]

将实施例4中得到的金属双极板与无涂层不锈钢双极板以及传统的涂层不锈钢双极板进行对比,对比结果如表3和表4所示。

[0132]

表3

[0133][0134]

表4

[0135][0136][0137]

表3和表4中涂层数据引自“知乎网”《燃料电池金属双极板材料与涂层研究》(https://zhuanlan.zhihu.com/p/300974989)。

[0138]

由表3和表4可知,实施例4中的金属双极板在耐腐蚀性能和电导率综合性能表现上优于传统的镀层和涂层。

[0139]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0140]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准,说明书及附图可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1