一种涂料固化剂的制备方法及其应用与流程

1.本发明粉末涂料技术领域,具体涉及一种涂料固化剂的制备方法及其应用。

背景技术:

2.目前粉末涂料为环保型涂料,近年来发展迅速。而聚酯粉末涂料所使用的固化剂中,以异氰脲酸三缩水甘油酯(简称:tgic)和羟烷基酰胺(简称:haa)的用量最多。

3.tgic发展较早且功能性强,但其对皮肤及眼睛有刺激性,因此在粉末涂料生产和喷涂过程中易发生皮肤过敏现象,而影响员工的身体健康。而haa因不具刺激性,目前已取代tgic成为用量最大的耐候粉末涂料固化剂。但haa的某些特性表现不如tgic,使其应用范围受到局限。因此,除了以环保著称的欧洲之外,在其他地区haa尚无法完全取代tgic。

4.目前,制造tgic的方法主要是使异氰尿酸与环氧氯丙烷反应而得。但此方法大量使用环氧氯丙烷(ech),有以下几种缺点:

5.1.原料环氧氯丙烷有刺激性、毒性及致癌性;

6.2.产品残留氯离子,影响产品的电性能,在电子材料的应用上有很大的限制,须付出较高的代价纯化去除氯离子才能用;

7.3.总收率较低(约80%)。

8.因此,有必要进一步研发出具有安全、环保、收率高等优点的制造方法,且产物具有广泛的产业利用性。

技术实现要素:

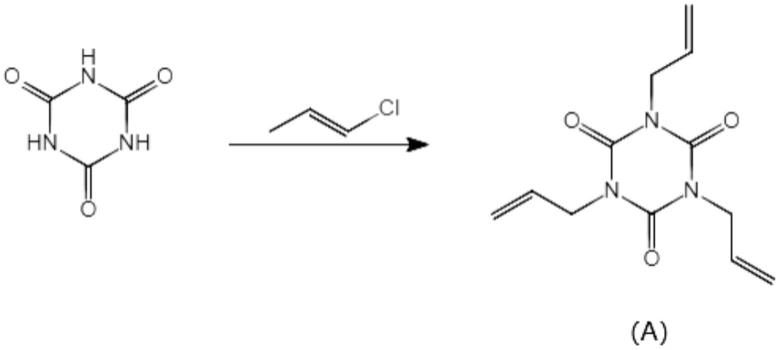

9.本发明为了解决现有技术中存在的缺点和不足,提出了一种利用异氰尿酸与氯丙烯在一定条件,先合成异氰尿酸三烯丙苯酯,而后合成含有异氰尿酸缩水甘油酯的涂料固化剂的制备方法;

10.一种涂料固化剂的制备方法,包括以下步骤:

11.s1、将异氰尿酸加入含有机溶剂与碱的混合溶液中混合均匀,再加入氯丙烯,于温度为40~80℃的条件下,搅拌2-4h混合均匀,得异氰尿酸三烯丙基酯;

12.s2、取含有第一催化剂的水溶液中,调节ph值后,再加入步骤s1中所得的异氰尿酸三烯丙基酯、界面活性剂和双氧水,于温度为50~80℃的条件下混合均匀,反应12-24h,即得粗产物,通过以双氧水为氧源,反应生成少量而无害的水容易处理;

13.s3、在粗产物中加入萃取溶剂,分层后,收集有机层并降温结晶,经过抽滤后,即得所述的涂料固化剂。

14.如上所述的涂料固化剂的制备方法,所述的涂料固化剂包括具有结构式(b)的异氰尿酸三缩水甘油酯

[0015][0016]

及/或具有结构式(c)的异氰尿酸烯丙基二缩水甘油酯

[0017][0018]

所述异氰尿酸三缩水甘油酯占所述产物a的40-99wt%。

[0019]

如上所述的涂料固化剂的制备方法,所述步骤s1中的有机溶剂为二氯乙烷、n,n-二甲基甲酰胺、石油醚和甲苯中的任意一种。

[0020]

如上所述的涂料固化剂的制备方法,所述步骤s1中的碱为三乙胺,其与异氰尿酸的当量比为2.0-6.0。

[0021]

如上所述的涂料固化剂的制备方法,所述步骤s1中的氯丙烯与异氰尿酸的当量比为2.5-4.5。

[0022]

如上所述的涂料固化剂的制备方法,所述步骤s2中的界面活性剂为四丁基溴化胺、苯三乙基氯化铵、苯三甲基氯化铵和甲基三辛基氯化铵中的任意一种,其与异氰尿酸三烯丙基酯的重量比为0.03-0.05。

[0023]

如上所述的涂料固化剂的制备方法,所述步骤s2中的第一催化剂为钨酸钠,其与异氰尿酸三烯丙基酯的重量比为0.05-0.10。

[0024]

如上所述的涂料固化剂的制备方法,所述步骤s2之后还包括以下步骤:加入第二催化剂,并通入h2并在20-40℃的条件下进行反应,即得粗产物;

[0025]

所述第二催化剂为pd/c。

[0026]

如上所述的涂料固化剂的制备方法,所述的涂料固化剂包括具有结构式(b)的异氰尿酸三缩水甘油酯

[0027][0028]

及/或具有结构式(d)的异氰尿酸二缩水甘油酯

[0029][0030]

所述异氰尿酸三缩水甘油酯占所述产物b的40-99wt%。

[0031]

如上任一项所述制备方法所得的涂料固化剂在聚酯粉末涂料的应用。

[0032]

本发明相对于现有技术,有以下优点:

[0033]

1、本发明提供一种涂料固化剂的制备方法,采用异氰尿酸与氯丙烯在有机溶剂和碱的混合液体中反应,合成异氰尿酸三烯丙苯酯,在催化剂的条件下氧化合成为异氰尿酸三缩水甘酯,其纯度高,基本上不含环氧氯丙烷(ech),固化剂制备中不使用具有致癌性的环氧氯丙烷为原料;以双氧水为氧源,反应生成少量而无害的水,容易处理;固化剂制备的收率高,且在涂膜光泽度、抗腐蚀性、保光性、耐溶剂特性及耐高温等特性上具有优势,显然是tgic及haa以外的更佳选择。

[0034]

2、本技术制备方法所得的涂料固化剂在聚酯粉末涂料的应用,生成物中含有三缩水甘油酯与二缩水甘油酯,二者皆可和聚酯树酯反应,在粉末涂料生产和喷涂过程中不发生皮过敏现象,制备产品因不含氯离子,也可应用在电子材料上。

具体实施方式

[0035]

为了更好地理解本发明的技术特点,下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

[0036]

根据本发明的实施方式,提供了以下的实施例便于更好地理解本发明,但并不限定本发明。下述实施例中的实验方法,如无特殊说明,均为常规方法。

[0037]

实施例1

[0038]

(1)制备异氰尿酸三烯丙基酯

[0039]

取反应容器,装置机械搅拌、冷凝管及温度计,称取异氰尿酸(1.0equiv),加入二

氯乙烷(6.3equiv)及三乙胺(3.1equiv),升温至60℃。慢慢加入氯丙烯(3.2equiv),控温至约65℃,搅拌3小时,反应式(i)如下:

[0040][0041]

取样检测,起始物含量小于1%即反应完成。蒸出溶剂后,加入二氯乙烷,降至50℃,以2倍水洗涤。分层后,合并有机层,得到异氰尿酸三烯丙基酯(纯度大于98.0wt%)。

[0042]

(2)制造固化剂

[0043]

取钨酸钠的水溶液中,调整ph值至2.5,加入产物a(1.0equiv)、四丁基溴化胺及双氧水(4.5equiv),四丁基溴化胺与产物a的重量比为0.03,钨酸钠与产物a的重量比为0.05。60℃下反应18h,反应式(ii)如下:

[0044][0045]

取样检测,确定起始物含量小于1%反应完成后,加入二氯乙烷。分层后,收集有机层并降温结晶,抽滤可得到白色固体产物,经色谱分析为具有结构式(b)的异氰尿酸三缩水甘油酯(80wt%)与具有结构式(c)异氰尿酸丙烯基二缩水甘油酯(20wt%)的组合物。

[0046]

实施例2

[0047]

(1)制备异氰尿酸三烯丙基酯

[0048]

取反应容器,装置机械搅拌、冷凝管及温度计,称取异氰尿酸(1.0equiv),加入石油醚(6.3equiv)及三乙胺(3.1equiv),升温至60℃。慢慢加入氯丙烯(4.5equiv),控温至约65℃,搅拌3小时,反应式(i)如下:

[0049][0050]

取样检测,起始物含量小于1%即反应完成。蒸出溶剂后,加入石油醚,降至50℃,以3倍水洗涤。分层后,合并有机层,得到异氰尿酸三烯丙基酯(纯度大于98.0wt%)。

[0051]

(2)制造固化剂

[0052]

取钨酸钠的水溶液中,调整ph值至2.5,加入产物a(1.0equiv)、苯三乙基氯化铵及双氧水(4.5equiv),苯三乙基氯化铵与产物a的重量比为0.04,催化剂与产物a的重量比为0.06。60℃下反应18h,反应式(ii)如下:

[0053][0054]

取样检测,确定起始物含量小于1%反应完成后,加入石油醚。分层后,收集有机层并降温结晶,抽滤可得到白色固体产物,经色谱分析为具有结构式(b)的异氰尿酸三缩水甘油酯(85wt%)与具有结构式(c)异氰尿酸丙烯基二缩水甘油酯(15wt%)的组合物。

[0055]

实施例3

[0056]

(1)制备异氰尿酸三烯丙基酯

[0057]

取反应容器,装置机械搅拌、冷凝管及温度计,称取异氰尿酸(1.0equiv),加入甲苯(6.3equiv)及三乙胺(3.1equiv),升温至60℃。慢慢加入氯丙烯(3.2equiv),控温至约65℃,搅拌3小时,反应式(i)如下:

[0058][0059]

取样检测,起始物含量小于1%即反应完成。蒸出溶剂后,加入甲苯,降至50℃,以3倍水洗涤。分层后,合并有机层,得到异氰尿酸三烯丙基酯(纯度大于98.0wt%)。

[0060]

(2)制造固化剂

[0061]

取钨酸钠的水溶液中,调整ph值至2.5,加入产物a(1.0equiv)、苯三甲基氯化铵及双氧水(4.5equiv),苯三甲基氯化铵与产物a的重量比为0.04,催化剂与产物a的重量比为0.07。60℃下反应18h,反应式(ii)如下:

[0062][0063]

取样检测,确定起始物含量小于1%反应完成后,加入甲苯。分层后,收集有机层并降温结晶,抽滤可得到白色固体产物,经色谱分析为具有结构式(b)的异氰尿酸三缩水甘油酯(90wt%)与具有结构式(c)异氰尿酸丙烯基二缩水甘油酯(10wt%)的组合物。

[0064]

实施例4

[0065]

(1)制备异氰尿酸三烯丙基酯

[0066]

取反应容器,装置机械搅拌、冷凝管及温度计,称取异氰尿酸(1.0equiv),加入n,n-二甲基甲酰胺(6.3equiv)及三乙胺(3.1equiv),升温至60℃。慢慢加入氯丙烯(2.5equiv),控温至约65℃,搅拌3小时,反应式(i)如下:

[0067][0068]

取样检测,起始物含量小于1%即反应完成。蒸出溶剂后,加入n,n-二甲基甲酰胺,降至50℃,以3倍水洗涤。分层后,合并有机层,得到异氰尿酸三烯丙基酯(纯度大于98.0wt%)。

[0069]

(2)制造固化剂

[0070]

取钨酸钠的水溶液中,调整ph值至2.5,加入产物a(1.0equiv)、界面活性剂及双氧水(4.5equiv),界面活性剂与产物a的重量比为0.05,催化剂与产物a的重量比为0.08。60℃下反应18h,反应式(ii)如下:

[0071][0072]

加入第二催化剂pd/c,并通入氢气,在20℃的温度下进行反应,反应式(ⅲ)如下:

[0073][0074]

取样检测,确定起始物含量小于1%反应完成后,加入n,n-二甲基甲酰胺。分层后,收集有机层并降温结晶,抽滤可得到白色固体产物,经色谱分析得到具有结构式(b)的异氰尿酸三缩水甘油酯(95wt%)以及具有结构式(d)的异氰尿酸二缩水甘油酯(5wt%)。

[0075]

实施例5

[0076]

(1)制备异氰尿酸三烯丙基酯

[0077]

取反应容器,装置机械搅拌、冷凝管及温度计,称取异氰尿酸(1.0equiv),加入n,n-二甲基甲酰胺(6.3equiv)及三乙胺(3.1equiv),升温至60℃。慢慢加入氯丙烯(2.5equiv),控温至约65℃,搅拌3小时,反应式(i)如下:

[0078][0079]

取样检测,起始物含量小于1%即反应完成。蒸出溶剂后,加入n,n-二甲基甲酰胺,降至50℃,以3倍水洗涤。分层后,合并有机层,得到异氰尿酸三烯丙基酯(纯度大于98.0wt%)。

[0080]

(2)制造固化剂

[0081]

取钨酸钠的水溶液中,调整ph值至2.5,加入产物a(1.0equiv)、甲基三辛基氯化铵及双氧水(4.5equiv),甲基三辛基氯化铵与产物a的重量比为0.05,催化剂与产物a的重量比为0.08。60℃下反应18h,反应式(ii)如下:

[0082][0083]

加入第二催化剂pd/c,并通入氢气,在20℃的温度下进行反应,反应式(ⅲ)如下:

[0084][0085]

取样检测,确定起始物含量小于1%反应完成后,加入n,n-二甲基甲酰胺。分层后,收集有机层并降温结晶,抽滤可得到白色固体产物,经色谱分析得到具有结构式(b)的异氰尿酸三缩水甘油酯(94wt%)以及具有结构式(d)的异氰尿酸二缩水甘油酯(7wt%)。

[0086]

实施例6

[0087]

(1)制备异氰尿酸三烯丙基酯

[0088]

取反应容器,装置机械搅拌、冷凝管及温度计,称取异氰尿酸(1.0equiv),加入n,n-二甲基甲酰胺(6.3equiv)及三乙胺(3.1equiv),升温至60℃。慢慢加入氯丙烯(2.5equiv),控温至约65℃,搅拌3小时,反应式(i)如下:

[0089][0090]

取样检测,起始物含量小于1%即反应完成。蒸出溶剂后,加入n,n-二甲基甲酰胺,降至50℃,以3倍水洗涤。分层后,合并有机层,得到异氰尿酸三烯丙基酯(纯度大于98.0wt%)。

[0091]

(2)制造固化剂

[0092]

取钨酸钠的水溶液中,调整ph值至2.5,加入产物a(1.0equiv)、四丁基溴化胺及双氧水(4.5equiv),四丁基溴化胺与产物a的重量比为0.05,催化剂与产物a的重量比为0.08。60℃下反应18h,反应式(ii)如下:

[0093][0094]

加入第二催化剂pd/c,并通入氢气,在20℃的温度下进行反应,反应式(ⅲ)如下:

[0095][0096]

取样检测,确定起始物含量小于1%反应完成后,加入n,n-二甲基甲酰胺。分层后,收集有机层并降温结晶,抽滤可得到白色固体产物,经色谱分析得到具有结构式(b)的异氰尿酸三缩水甘油酯(88wt%)以及具有结构式(d)的异氰尿酸二缩水甘油酯(12wt%)。

[0097]

将实施例1制备所得的固化剂与市售的各类品牌的固化剂tgic做测试标准和规格比较,如下表1所示:

[0098][0099][0100]

将实施例1-6所得的含有tgic的固化剂与对比例市售的固化剂tgic分别用于制备常见的聚酯粉末涂料,以检测其性能及作用,固化剂的比例控制在整体的2-8wt%,具体配方如下表2所示:

[0101]

表2:实施例1-6和对比例市售固化剂tgic重量组分表(%)

[0102]

组分实施例1实施例2实施例3实施例4实施例5实施例6对比例聚酯树脂60606060606060固化剂4.54.54.54.54.54.54.5pe蜡0.50.50.50.50.50.50.5安息香0.30.30.30.30.30.30.3钛白粉26262626262626流平剂1111111

[0103]

将所得的聚酯粉末涂料进行实验以及涂膜性能比较,结果如下表3所示:

[0104]

表3:实施例1-6和对比例市售固化剂tgic的性能比较

[0105]

测试项目实施例1实施例2实施例3实施例4实施例5实施例6对比例涂膜光泽90.388.391.495.596.194.387.6中性雾盐300h无腐蚀无腐蚀无腐蚀无腐蚀无腐蚀无腐蚀微腐蚀quv-a500h保光率(%)86.384.185.179.878.577.275.8流平性/斜流长度(cm)4.54.14.34.54.443.8mek24h溶剂处理失光率(%)5.865.65.735.835.885.8310.25220℃,15min耐温测试0.50.560.450.380.520.560.59

[0106]

因此,本技术所提供的一种涂料固化剂的制备方法,制备中不使用具有致癌性的环氧氯丙烷为原料;以双氧水为氧源,反应生成少量而无害的水,容易处理。固化剂制备的收率高(》90%),生成物中含有三缩水甘油酯与二缩水甘油酯,二者皆可和聚酯树酯反应,当二缩水甘油酯达到20%,反应可得到最高的转化率(97%)和最高的收率(92%)。

[0107]

实施例1-3为未通入氢气前含有结构式(b)的异氰尿酸三缩水甘油酯与结构式(c)异氰尿酸丙烯基二缩水甘油酯的组合物,相比于实施例4-6通入氢气后含有结构式(b)的异氰尿酸三缩水甘油酯以及结构式(d)的异氰尿酸二缩水甘油酯,因为被通入氢气加成去除了含有不饱和双键后的异氰尿酸二缩水甘油酯,其拥有优异的涂膜光泽,但其保光率稍低于实施例1-3,但基本与市售的tgic持平甚至更有甚者,制备产品因不含氯离子,也可应用在电子材料上。

[0108]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1