一种高折射率玻璃微球的应用、采用其的红外反射涂层及其制备方法与流程

1.本发明属于建筑节能领域,具体涉及红外反射颜料、太阳反射隔热涂料领域, 特别涉及一种高折射率玻璃微球的应用、采用其的红外反射涂层及其制备方法。

背景技术:

2.水性建筑太阳反射隔热涂料又称水性建筑红外反射隔热涂料(简称:红外反 射隔热涂料或太阳反射隔热涂料。涂料涂层干膜后称其为:红外反射隔热涂层或 太阳反射隔热涂层),其涂层能够反射和辐射太阳光辐照的能量。红外反射隔热 水性涂料是以合成树脂为基料,以水为分散介质,反射功能主要依靠加入红外反 射颜料以及其他辅料来实现,并经一定工艺过程制成的新型功能涂料。红外反射 面漆分为平涂型和质感型(质感分“真石颗粒质感型”和“粉料厚涂质感型”两 类),质感型较平涂型难于实现太阳红外反射效果。

3.红外反射颜料(简称ir颜料infrared reflective pigment)是一种颜料 可以反射可见光区的光,吸收紫外区的光,透射红外区的光,或是任何其中三种 情况的组合。这样它们既有一定的彩色,甚至是较深的颜色,又能反射一部分红 外光,减少热量的集结,起到降温作用。我们把在可见光区呈现一定的色彩,在 红外区具有反射红外光性能的颜料称为“红外反射颜料”。红外反射颜料可赋予 任何颜色的涂料或聚合物产品反射太阳光的能力。

4.就目前国内外红外反射颜料的反射性能而言,反射效果最好的是钛白粉(又 细分普通钛白粉、高折射率钛白粉又叫反射钛白粉)。混合使用普通钛白粉和反 射钛白粉的白色平面涂料,太阳光的总反射率(tsr)最高能达到90%;白色真 石漆质感涂料,太阳光总反射率(tsr)会下降约10%,最高能达到80%左右, 再提高就困难了,就是提高幅度也有限。涂层太阳反射隔热性能,目前都是用专 门仪器测量涂层干膜后的太阳反射率多少来表征的(主要是测量总太阳热反射率 (tsr)、近红外反射率(nir)和半球发射率三个指标)。白色对所有波段的 光,包括可见光跟红外段的光是都反射的。但实际上,建筑外墙面、外屋面也并 不都是白色的。大量实验已证实,彩色颜料加到涂料中对太阳光的反射率(负面) 影响是最大的。任何彩色对太阳光的反射率目前来说还不可能达到白色那样高, 且加进去后,涂膜对太阳光的反射率因而会下降非常厉害。

5.国内外一些著名建筑研究单位和彩砂制造企业,通过对不规则形状白砂颗粒 外表面用包膜红外反射颜料的方法制成“冷彩砂”(美国把红外反射颜料称作“冷 颜料”。用它做成的人工合成彩砂在国内被称为“非圆型真石冷彩砂”,简称“冷 彩砂”)。由于天然彩石颗粒表面绝大多数是不规则和多孔结构的,太阳光照在其 上时,很难形成对可见光的聚集和镜面反射效果,也难于形成对红外光进行有效 的反射。

6.对照gb/t 25261-2018《建筑用反射隔热涂料》和jg/t 235-2014《建筑反 射隔热涂料》测试“红外反射隔热真石漆涂层”的太阳反射性能,除个别白颜色 外,大多数彩色真石漆涂层很难达标,特别是高明度多彩真石漆涂料。少数厂家 为了所谓涂料性能“达标”,人为刻意压低红外反射涂层的明度,以降低太阳总 反射率(tsr)来满足标准,这种做法违

背了反射隔热涂料用于建筑节能的宗旨。

7.从图3中的gb/t 25261-2018《建筑用反射隔热涂料》和图4中的jg/t235-2014《建筑反射隔热涂料》两个标准可知,总太阳热反射率(tsr)、近红 外反射率(nir)这两个数值的高低直接与反射涂料明度的高低成正相关。即在 绝大多数情况下,提高红外反射涂料的明度,涂料的红外反射性能也会相应地提 高;降低反射涂料的明度,涂料的红外反射性能也随之相应地降低。

8.目前世界主流、成熟的太阳光波辐射,红外反射涂料技术,主要是靠“红外 反射颜填料”来实现其反射辐射效果。每一支红外反射颜料其成分配比确定,其 红外反射性能就基本固定了,调配红外反射涂料时,如果颜料选择不当(如加入 炭黑、铁黑等高红外吸收材料)红外反射性能不但不会增加,反而会大幅度地下 降。当红外反射颜料性能固定、不能再提高时,只能寻求新的“填料技术”,有 新突破才能取得最终想要产品和目标。

[0009][0010][0011][0012]

技术实现要素:

[0013]

针对上述问题,本发明提供了一种高折射率玻璃微球的应用、采用其的红外 反射涂层及其制备方法;本发明通过选用高折射率玻璃微球、红外反射微球等特 殊功能填料,在涂层中进行巧妙设计与分布:将太阳光线(主要是可见光、红外 光和紫外光线)照射进透明或半透明涂料表涂层、中涂层、直至底涂层上,太阳 光线射入遇阻再折回,在涂层内部进行定向回归反射和折射,从内部照亮中涂层 和表涂层,从而实现了提高涂层明度的效果,涂层明度的提高,加上红外反射颜 料与红外反射微球的运用,能综合地提高了涂料的红外反射性能。

[0014]

本发明通过以下技术方案来实现:

[0015]

本发明提供了一种高折射率玻璃微球的应用,通过在红外反射涂层中添加高 折射率玻璃微球,提高涂层明度和红外反射性能;

[0016]

该红外反射涂层由下至上依次包括底涂层、中涂层及表涂层;其中涂层全部 采用透明高折射率玻璃微球与基料混合,表涂层基料中加入质量比1:1的高折 射率玻璃微球及非圆型冷彩砂或红外反射微球,且表涂层15%-25%的涂布面积 被嵌入高折射率玻璃微球;

[0017]

所述高折射率玻璃微球是指折射率大于的透明光学微球或近似圆球体;

[0018]

所采用的高折射率玻璃微球的粒径为0~4000μm的任意单一窄粒径和或多种 规格粒径物理混合组成的宽粒径群。

[0019]

进一步地,所采用的高折射率玻璃微球优选的粒径为10-1000μm的任意单 一窄粒径和或多种规格粒径物理混合组成的宽粒径群。

[0020]

进一步地,所述高折射率玻璃微球是指折射率等于1.93

±

0.005的透明光学微 球或近似圆球体。

[0021]

对于《120目的超细玻璃微球,受固体物料及物理筛网技术限制,无法完全 做到

100%准确获得“任意单一粒径群微球”,只能获得“近似单一窄粒径群微球”。 在实际制造过程中,只要能控制微球粒径上下两头粒径微球占总微球质量《5%, 中间主体“窄粒径微球”占微球总质量≥95%,就基本可以满足使用要求了。

[0022]

更具体的,高折射率玻璃微球是指在约20-40倍光学显微镜的一个视野内, 被目测微球数量等于和不少于150粒,且缺陷微球总数小于统计总数的5%,成 圆率≥95%,失透率《3%,比重4.2

±

0.1克/立方厘米的tio

2-bao-sio

2-al2o3或 bao-sio

2-tio2或其它配方配比的高折射率玻璃微球;缺陷微球是指出现缺损、 析晶、碎屑、杂质、气泡、条纹等的玻璃微球。

[0023]

所述的高折射率玻璃微球除具备玻璃原有的透明性外,还具有定向反光回归 性能(由于微球均匀球形的特点,光线射入球体后,将会发生折射,其中一部分 光将沿原路返回,这就是通常所说的“回归反射”)。所述高折射率玻璃微球,具 有一定的化学稳定性、机械强度、电绝缘性和整圆、均匀、流动好的特点。

[0024]

本发明所述红外反射颜料和太阳反射涂料明度提高用高折射率玻璃微球,是 按照“非圆型冷彩砂+高折射率玻璃微球”或“红外反射微球+高折射率玻璃微球

”ꢀ

的工艺配方、方法和步骤依次制得涂料和涂布涂层的。该涂层的表涂层、中涂层 设计有太阳光照入定向光学回归传播通道,将太阳光直接照进透明或半透明表涂 层、中涂层,直至底涂层上,并有回归反射和折射现象。

[0025]

本发明所述高折射率玻璃微球作为红外反射颜料和太阳红外反射涂料明度 提高调节剂的应用,制得的红外反射涂层,其结构包括铝板、其上依次涂覆固化 的底涂层、中涂层、表涂层及表涂层中嵌入的高折射率玻璃微球组成;

[0026]

所述底涂层涂料包括底涂层涂料用基料、普钛白和反射钛白,底涂层膜厚 40-100μm;

[0027]

所述中涂层涂料包括中涂层用基料及高折射率玻璃微球,中涂层膜厚 400-600μm;

[0028]

所述表涂层涂料包括表涂层用基料、高折射率玻璃微球及非圆型冷彩砂或红 外反射微球,表涂层膜厚400-500μm;表涂层突出部分膜干厚50-200μm;

[0029]

各涂层涂料用基料分别独立选择下述组成按以下质量份数组成:

[0030][0031]

所述底涂层涂料中普通钛白质量份为1-50,反射钛白质量份为2-100,与底 涂层涂料用基料中的质量份数基准一致;

[0032]

所述表涂层涂料中非圆型冷彩砂或红外反射微球质量份为100-800,高折射 率玻璃微球质量份为100-800,与表涂层用基料中的质量份数基准一致;

[0033]

所述中涂层涂料中高折射率玻璃微球质量份为100-800,与中涂层用基料中 的质量份数基准一致;

[0034]

所述表涂层中被嵌入的高折射率玻璃微球占表涂层涂布面积15%-25%,嵌 入深度以实际批刮操作被树脂部分侵没,不掉微球即可,高折射率玻璃微球被嵌 入深度为其粒径的1/3~1/2。

[0035]

所述非圆型冷彩砂是选用粒径大于200目的非圆型不规则硅质砂或钙质砂 矿物颗粒,在其颗粒外表面包裹红外反射颜料和有机/无机胶粘剂,用高温烧结 方法/化学交联方法制备得到的非圆型红外反射彩砂,也称为非圆型冷彩砂;

[0036]

所述红外反射微球是选用粒径小于4000μm的透明、圆球型硅酸盐玻璃微球 为基材,在玻璃微球外表面包裹红外反射颜料和有机/无机胶粘剂,用高温烧结 方法/化学交联方法制备得到太阳热辐射红外反射微球,简称红外反射微球。

[0037]

所述非圆型冷彩砂的粒径选自200-120目、120-80目、80-40目中的一种; 所述红外反射微球粒径与非圆型冷彩砂的粒径相对应,选自160目、100目、60 目中的一种。

[0038]

当表涂层涂料中选用非圆型冷彩砂时,所述中涂层中采用的高折射率玻璃微 球粒径选自200-120目、120-80目、80-40目中的一种,表涂层中嵌入的高折射 率玻璃微球粒径选自200-120目、120-80目、80-40目的一种,红外反射涂层最 终膜总厚1000-1500μm;

[0039]

当表涂层涂料中选用红外反射微球时,所述中涂层中采用的高折射率玻璃微 球粒径选自与之对应的160目、100目、60目中的一种,表涂层中嵌入的高折射 率玻璃微球粒径选自与之对应的160目、100目、60目的一种,红外反射涂层最 终膜总厚800-1300μm。

[0040]

采用本发明所述高折射率玻璃微球作为红外反射颜料及太阳反射隔热涂料 明度提高调节剂的红外反射涂层的制备方法,具体步骤如下:

[0041]

(1)底涂层的制备:称取基料中的有机硅改性丙烯酸乳液倒入搅拌容器中, 之后添加基料其他组分并以500-1200转/分钟搅拌30分钟后,即制成底涂层涂 料用基料;之后在基料中再加入普钛白和反射钛白,分散搅拌均匀,制得底涂层 涂料;并在尺寸100

×

80

×

1.0mm铝板上涂布底涂层涂料,底涂膜干燥硬化后待用;

[0042]

(2)表涂层涂料的制备:称取基料中的有机硅改性丙烯酸乳液倒入搅拌容 器中,之后添加基料其他组分并以500-1200转/分钟搅拌30分钟后,即制成表 涂层涂料用基料;之后在基料中再加入非圆型冷彩砂或红外反射微球、高折射率 玻璃微球并混合均匀,制得表涂层涂料;

[0043]

(3)高折射回归透明中涂层涂料的制备:称取基料中的有机硅改性丙烯酸 乳液倒入搅拌容器中,之后添加基料其他组分并以500-1200转/分钟搅拌30分 钟后,即制成中涂层涂料用基料;再在基料中再加入高折射率玻璃微球,混合均 匀,制得高折射回归透明中涂层涂料;

[0044]

(4)先将步骤(3)所得高折射回归透明中涂层涂料均匀刮涂在步骤(1) 已涂布有普通钛白和反射钛白底涂的铝板上,等涂层表干后,再将步骤(2)所 得红外反射表涂层涂料均匀刮涂在高折射回归透明中涂层之上;

[0045]

(5)在步骤(4)红外反射表涂层涂料未固化前,在其表面上均匀布撒表涂 层涂布面积15%-25%的高折射率玻璃微球,并将其嵌入非圆型冷彩砂或红外反 射微球中,嵌入深度以实际批刮操作被树脂部分侵没,不掉微球即,高折射率玻 璃微球嵌入深度为其粒径

的1/3~1/2;之后刮平整,然后保温烘干,制得本发明 所述红外反射涂层。

[0046]

本发明采用的高折射率玻璃微球回归反射的原理如下:高折射率玻璃微球是 一种无机硅酸盐材料,当折射率在1.9-2.1之间时具有较好的回归反射特性。即 当一束光线在一定范围内以任何角度照射到玻璃微球表面时,由于玻璃微球的折 射作用而聚光在玻璃微球后面特定的反射层上,反射层将光线沿着光源方向平行 反射回去,说明书附图1为玻璃微球折射、回归反射光学原理示意图,图1中o 为光轴,i为入射角,θ为折射角,θ’为反射角,n为玻璃微球折射率,no为空气 折射率。当入射角i≠0时,发生回归反射条件可根据折射定理:n

o sini=n.sinθ, 由于no=1,所以sini=n sinθ,由光学理论得出i=2θ,所以玻璃微球折射率n=2cosθ。 从光学原理中我们知道i≤90

°

也就是θ≤45

°

。因而只有当时,玻璃微球才会 发生回归反射现象,但这时由于反射光线不能集中在一个小的角锥内,玻璃微球 的回归反射现象不太明显。而靠近光轴的光束经折射率的玻璃微球折射后 随折射率不同而有3种聚焦情况:

[0047]

(1)折射率时,焦点落在玻璃微球外面;

[0048]

(2)n=1.93时,焦点落在玻璃微球内表面上;

[0049]

(3)折射率n》1.93时,焦点落在玻璃微球中;

[0050]

我们也可以将厚透镜的公式(1)应用到玻璃微球上来对玻璃微球的回归反 射特性进行分析f=nr/2(n-1)(1)式中,f为焦距;n为玻璃微球折射率;r为 玻璃微球的直径。对于通过玻璃微球中心附近的光线来说,n=2时,f=r,因而 焦点是位于玻璃微球的背面,这时它能呈现出完整的回归反射特性。但由于受球 面象差的影响,通过周边的光线被折射得很大,所以对于通过离中心37

°

处的光 来说,在n=1.9时,它的焦点聚在玻璃微球的背面,这时才能呈现完整的回归反 射特性。从上述玻璃微球的回归反射原理中可知,玻璃微球的回归反射特性跟玻 璃的折射率有如下关系:当时,随着玻璃微球折射率n的增加,反射 光线越靠近光轴,角锥越小,所以回归反射性能越好。一般认为n=1.93左右的 玻璃微球由于光的焦点落在微球内表面,可得到最优良的回归反射性能。

[0051]

需要特别指出:折射率低于1.93和大于1.93的玻璃微球也具有较高的反射、 折射性能,也能运用在红外反射隔热涂料领域中。只是与折射率等于1.93

±

0.005 的玻璃微球相比,其没有定向回归反射现象发生,因此其对涂料明度提高的幅度 也相对降低。以上玻璃微球的使用也属于本发明所指的微球范畴之内的特种功能 填料,都应该包含在本发明的保护范围之内。

[0052]

本发明作为明度调节剂应用的高折射率玻璃微球在红外反射涂层中是利用 高折射率玻璃微球对可见光波段的强发射、高折射、回归反射特性等,将红外反 射微球颜料与高折射率玻璃微球合理配比并制成涂膜;当太阳光照射到涂层表面 时,加有高折射率玻璃微球的涂层具有强发射、高折射、回归反射特性等,从而 实现提高红外反射涂料明度的效果。使用该调节剂后,颜料的红外反射性能依然 保留,再结合红外反射微球颜料的使用,能大幅度地提高太阳反射隔热涂料,特 别是真石漆涂料的半球发射率(he)、总太阳热反射率(tsr)、近红外反射率(nir), 从而实现建筑节能目的,具有广阔的应用前景。本发明制备的红外反射涂层具有 节约建筑制冷设备能源消耗、降低城市“热岛效应”的显著作用。

附图说明

[0053]

图1为玻璃微球折射、回归反射光学原理示意图(o为光轴,i为入射角, θ为折射角,θ’为反射角,n为玻璃微球折射率,no为空气折射率)。

[0054]

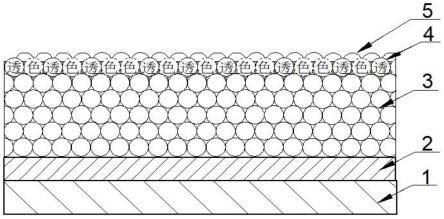

图2为本发明所述采用高折射率玻璃微球的红外反射涂层结构图。

[0055]

图3为gb/t 25261-2018《建筑用反射隔热涂料》标准要求。图4为jg/t 235-2014《建筑反射隔热涂料》标准要求。图2中各标注为:1建筑外混凝土墙壁或外屋面,2底涂层,3中涂层,4 表涂层,5嵌入的高折射率玻璃微球;4中标有“透”的为高折射率玻璃微球, 标有“色”的为红外反射微球或非圆型冷彩砂。

具体实施方式

[0056]

下面结合实施例对本发明作进一步的描述,实施例仅用于更加清晰地说明本 发明的技术方案,实施方式也不限于此,其不能以此来限制本发明的保护范围。

[0057]

实施例1

[0058]

按照“非圆型冷彩砂+高折射率玻璃微球”工艺配方(配方一)制备红外反射 涂层的步骤方法如下:

[0059]

(1)底涂层的制备:称取有机硅改性丙烯酸乳液50g倒入搅拌容器中,添 加0.5g成膜助剂、0.2g分散剂、1.5g增稠剂、0.15g固化剂、0.1g消泡剂,并以 500-1200转/分钟搅拌30分钟后,即制成底涂层涂料用基料;之后在基料中再加 入普钛白6g和反射钛白12g,分散搅拌均匀,制得底涂层涂料;并在尺寸 100

×

80

×

1.0mm铝板上涂布底涂层涂料,底涂膜厚50μm,膜干燥硬化后待用;

[0060]

(2)红外反射表涂层涂料的制备:称取60g有机硅改性丙烯酸乳液倒入搅 拌容器中,添加0.8g成膜助剂、0.2g分散剂、1.5g增稠剂、0.2g固化剂、0.15g 消泡剂,并以500-1200转/分钟搅拌30分钟后,即制成表涂层涂料用基料;在 基料中再加入200g,120-80目黄色非圆型冷彩砂和200g,120-80目高折射率玻 璃微球,并混合均匀,制得由50%黄色非圆型冷彩砂和50%高折射率玻璃微球 组成的表涂层涂料;

[0061]

(3)高折射回归透明中涂层涂料的制备:称取150g有机硅改性丙烯酸乳液 倒入搅拌容器中,添加1.5g成膜助剂、0.6g分散剂、4g增稠剂、0.4g固化剂、 0.3g消泡剂,并以500-1200转/分钟搅拌30分钟后,即制成中涂层涂料用基料; 在基料中再加入800g,120-80目折射率为1.93

±

0.005的高折射率玻璃微球,混 合均匀,制得高折射回归透明中涂层涂料;

[0062]

(4)先将步骤(3)所得高折射回归透明中涂层涂料均匀刮涂在已涂布有普 钛白和反射钛白底涂的铝板上,尺寸为100

×

80

×

1.0mm;等涂层表干后(本层表 干后膜厚约800μm),再将步骤(2)所得混合表涂层涂料均匀刮涂在高折射回归 透明中涂层涂料之上,本层表干后膜厚约400μm;

[0063]

(5)在步骤(4)表涂层涂料未固化前,在其表面上均匀布撒表面积17.5%, 约50g,120-80目高折射率玻璃微球,并将其嵌入混合料表涂层至1/2深处(见 附图及说明,实际批刮操作时,嵌入深度以被树脂部分侵没,不掉微球即可), 并刮平整,然后保温烘干,制得黄色非圆型冷彩砂型红外反射涂层,本层(指突 出约1/2部分)表干膜厚约100μm,最终膜总厚约1300μm。

[0064]

实施例2

[0065]

按照“非圆型冷彩砂+高折射率玻璃微球”工艺配方(配方一)制备红外反射 涂层的步骤方法如下:

[0066]

(1)底涂层的制备:方法同实施例1,这里不再复述。

[0067]

(2)红外反射表涂层涂料的制备:称取60g有机硅改性丙烯酸乳液倒入搅 拌容器中,添加0.8g成膜助剂、0.2g分散剂、1.5g增稠剂、0.2g固化剂、0.15g 消泡剂,并以500-1200转/分钟搅拌30分钟后,即制成表涂层涂料用基料;在 基料中再加入200g,120-80目蓝色非圆型冷彩砂和200g,120-80目高折射率玻 璃微球,并混合均匀,制得由50%蓝色非圆型冷彩砂和50%高折射率玻璃微球 组成的表涂层涂料;

[0068]

(3)高折射回归透明中涂层涂料的制备:方法同实施例1,这里不再复述。

[0069]

(4)方法同实施例1,这里不再复述。

[0070]

(5)在步骤(4)表涂层涂料未固化前,在其表面上均匀布撒表面积17.5%, 约50g,120-80目高折射率玻璃微球,并将其嵌入混合料表涂层至1/2深处(见 附图及说明,实际批刮操作时,嵌入深度以被树脂部分侵没,不掉微球即可), 并刮平整,然后保温烘干,制得蓝色非圆型冷彩砂型红外反射涂层,本层(指突 出约1/2部分)表干膜厚约150μm,最终膜总厚约1300μm。

[0071]

实施例3

[0072]

按照“非圆型冷彩砂+高折射率玻璃微球”工艺配方(配方一)制备红外反射 涂层的步骤方法如下:

[0073]

(1)底涂层的制备:方法同实施例1,这里不再复述。

[0074]

(2)红外反射表涂层涂料的制备:称称取100g有机硅改性丙烯酸乳液倒入 搅拌容器中,添加1.0g成膜助剂、0.4g分散剂、3g增稠剂、0.3g固化剂、0.2g 消泡剂,并以500-1200转/分钟搅拌30分钟后,即制成表涂层涂料用基料;在 基料中再加入300g,120-80目黄色非圆型冷彩砂和300g,120-80目高折射率玻 璃微球,并混合均匀,制得由50%黄色非圆型冷彩砂和50%高折射率玻璃微球 组成的表涂层涂料;

[0075]

(3)高折射回归透明中涂层涂料的制备:方法同实施例1,这里不再复述。

[0076]

(4)方法同实施例1,这里不再复述。

[0077]

(5)在步骤(4)表涂层涂料未固化前,在其表面上均匀布撒表面积25%, 约100g,120-80目高折射率玻璃微球,并将其嵌入混合料表涂层至1/2深处(见 附图及说明,实际批刮操作时,嵌入深度以被树脂部分侵没,不掉微球即可), 并刮平整,然后保温烘干,制得黄色非圆型冷彩砂型红外反射涂层,本层(指突 出约1/2部分)表干膜厚约150μm,最终膜总厚约1300μm。

[0078]

实施例4

[0079]

按照“非圆型冷彩砂+高折射率玻璃微球”工艺配方(配方一)制备红外反射 涂层的步骤方法如下:

[0080]

(1)底涂层的制备:方法同实施例1,这里不再复述。

[0081]

(2)红外反射表涂层涂料的制备:称称取100g有机硅改性丙烯酸乳液倒入 搅拌容器中,添加1.0g成膜助剂、0.4g分散剂、3g增稠剂、0.3g固化剂、0.2g 消泡剂,并以500-1200转/分钟搅拌30分钟后,即制成表涂层涂料用基料;在 基料中再加入300g,120-80目蓝色非

圆型冷彩砂和300g,120-80目高折射率玻 璃微球,并混合均匀,制得由50%蓝色非圆型冷彩砂和50%高折射率玻璃微球 组成的表涂层涂料;

[0082]

(3)高折射回归透明中涂层涂料的制备:方法同实施例1,这里不再复述。

[0083]

(4)方法同实施例1,这里不再复述。

[0084]

(5)在步骤(4)表涂层涂料未固化前,在其表面上均匀布撒表面积25%, 约100g,120-80目高折射率玻璃微球,并将其嵌入混合料表涂层至1/2深处(见 附图及说明,实际批刮操作时,嵌入深度以被树脂部分侵没,不掉微球即可), 并刮平整,然后保温烘干,制得蓝色非圆型冷彩砂型红外反射涂层,本层(指突 出约1/2部分)表干膜厚约150μm,最终膜总厚约1300μm。

[0085]

实施例5

[0086]

按照“红外反射微球+高折射率玻璃微球”工艺配方(配方二)制备红外反射 隔热涂层的步骤方法如下:

[0087]

(1)底涂层的制备:方法同实施例1,这里不再复述。

[0088]

(2)红外反射表涂层涂料的制备:称取60g有机硅改性丙烯酸乳液倒入搅 拌容器中,添加0.8g成膜助剂、0.2g分散剂、1.5g增稠剂、0.2g固化剂、0.15g 消泡剂,并以500-1200转/分钟搅拌30分钟后,即制成表涂层涂料用基料;在 基料中再加入200g,120-80目黄色红外反射微球和200g,120-80目高折射率玻 璃微球,并混合均匀,制得由50%黄色红外反射微球和50%高折射率玻璃微球 组成的表涂层涂料;

[0089]

(3)高折射回归透明中涂层涂料的制备:方法同实施例1,这里不再复述。

[0090]

(4)先将步骤(3)所得高折射回归透明中涂层涂料均匀刮涂在已涂布有普 钛白和反射钛白底涂的铝板上,尺寸为100

×

80

×

1.0mm;涂层表干后(本层表干 后膜厚约700μm),再将步骤(2)所得混合表涂层涂料均匀刮涂在高折射回归透 明中涂层涂料之上,本层表干后膜厚约250μm;

[0091]

(5)在步骤(4)混合表涂层涂料未固化前,在其表面上均匀布撒表面积 17.5%,约50g,120-80目高折射率玻璃微球,并将其嵌入混合料表涂层至1/2 深处(见附图及说明,实际批刮操作时,嵌入深度以被树脂部分侵没,不掉微球 即可),并刮平整,然后保温烘干,制得黄色微球型红外反射涂层,本层(指突 出约1/2部分)表干膜厚约100μm,最终膜总厚约1000μm。

[0092]

实施例6

[0093]

按照“红外反射微球+高折射率玻璃微球”工艺配方(配方二)制备红外反射 隔热涂层的步骤方法如下:

[0094]

(1)底涂层的制备:方法同实施例1,这里不再复述。

[0095]

(2)红外反射表涂层涂料的制备:称取60g有机硅改性丙烯酸乳液倒入搅 拌容器中,添加0.8g成膜助剂、0.2g分散剂、1.5g增稠剂、0.2g固化剂、0.15g 消泡剂,并以500-1200转/分钟搅拌30分钟后,即制成表涂层涂料用基料;在 基料中再加入200g,120-80目蓝色红外反射微球和200g,120-80目高折射率玻 璃微球,并混合均匀,制得由50%蓝色红外反射微球和50%高折射率玻璃微球 组成的表涂层涂料;

[0096]

(3)高折射回归透明中涂层涂料的制备:方法同实施例1,这里不再复述。

[0097]

(4)方法同实施例5,这里不再复述。

[0098]

(5)在步骤(4)混合表涂层涂料未固化前,在其表面上均匀布撒表面积 17.5%,约50g,120-80目高折射率玻璃微球,并将其嵌入混合料表涂层至1/2 深处(见附图及说明,实际批刮操作时,嵌入深度以被树脂部分侵没,不掉微球 即可),并刮平整,然后保温烘干,制得蓝色微球型红外反射涂层,本层(指突 出约1/2部分)表干膜厚约100μm,最终膜总厚约1000μm。

[0099]

实施例7

[0100]

按照“红外反射微球+高折射率玻璃微球”工艺配方(配方二)制备红外反射 隔热涂层的步骤方法如下:

[0101]

(1)底涂层的制备:方法同实施例1,这里不再复述。

[0102]

(2)红外反射表涂层涂料的制备:方法同实施例5,这里不再复述。

[0103]

(3)高折射回归透明中涂层涂料的制备:方法同实施例1,这里不再复述。

[0104]

(4)方法同实施例5,这里不再复述。

[0105]

(5)在步骤(4)混合表涂层涂料未固化前,在其表面上均匀布撒表面积 25%,约100g,120-80目高折射率玻璃微球,并将其嵌入混合料表涂层至1/2深 处(见附图及说明,实际批刮操作时,嵌入深度以被树脂部分侵没,不掉微球即 可),并刮平整,然后保温烘干,制得黄色微球型红外反射涂层,本层(指突出 约1/2部分)表干膜厚约100μm,最终膜总厚约1000μm。

[0106]

实施例8

[0107]

按照“红外反射微球+高折射率玻璃微球”工艺配方(配方二)制备红外反射 隔热涂层的步骤方法如下:

[0108]

(1)底涂层的制备:方法同实施例1,这里不再复述。

[0109]

(2)红外反射表涂层涂料的制备:方法同实施例6,这里不再复述。

[0110]

(3)高折射回归透明中涂层涂料的制备:方法同实施例1,这里不再复述。

[0111]

(4)方法同实施例6,这里不再复述。

[0112]

(5)在步骤(4)混合表涂层涂料未固化前,在其表面上均匀布撒表面积 25%,约100g,120-80目高折射率玻璃微球,并将其嵌入混合料表涂层至1/2深 处(见附图及说明,实际批刮操作时,嵌入深度以被树脂部分侵没,不掉微球即 可),并刮平整,然后保温烘干,制得蓝色微球型红外反射涂层,本层(指突出 约1/2部分)表干膜厚约100μm,最终膜总厚约1000μm。

[0113]

性能测试:

[0114]

对上述实施例制得的涂层进行性能测试,结果见表一所示。

[0115][0116]

通过(表一)对《实施例1-8》与《冷彩砂应用案例1-2》进行性能测试和对 比,可以得出以下结论:

[0117]

高折射率玻璃微球具有明显的提高“非圆型冷彩砂”涂层明度的效果。对高 明度黄色,最高提升幅度7.16度,对低明度蓝色,最高提升幅度13.97度;

[0118]“非圆型冷彩砂”在红外反射颜料性能固定的情况下,在提高涂料明度的同 时,也相应地提高了涂层的总太阳反射率(tsr);

[0119]

运用高折射率玻璃微球,涂层的半球发射率也有一定幅度提高;

[0120]“红外反射微球+高折射率玻璃微球”(配方二)与“非圆型冷彩砂+高折射率 玻璃微球”(配方一)比较,配方(二)明度提升幅度更加明显,其原理也很好 理解,这里就不在赘述;

[0121]“高折射率玻璃微球”与“红外反射微球”混合配比不同,对高明度颜料和低 明度颜料tsr和nir性能提高有不同程度的影响。一般情况下,高折射率玻璃 微球:红外反射微球的配比=1:1,并且在面涂层中嵌入表面积17.5%-25%的高折 射率玻璃微球时,对低明度颜色的提高幅度比高明度颜色提高幅度要更大,其原 理也很好理解,这里也不在赘述;

[0122]

总之,添加高折射率玻璃微球的涂层具有强发射、高折射、回归反射的特性。 能够提高“非圆型冷彩砂”涂料明度。配合红外反射微球的运用,能大幅度地提 高红外反射涂料,特别是真石漆质感涂料的半球发射率(he)、总太阳热反射率 (tsr)、近红外反射率(nir)。

[0123]

高折射率玻璃微球不仅能用于红外反射涂料领域,也可以扩展到所有对颜料 或涂料明度有要求的其他涂料领域。任何未背离本发明精神实质与原理下所作的 改变、修饰、替代、组合、简化,均应为等效的置换方式,都应该包含在本发明 的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1