防腐粉末涂料和防腐涂层的制备方法及其应用与流程

1.本发明涉及涂料技术领域,具体涉及一种防腐粉末涂料和防腐涂层的制备方法及其应用。

背景技术:

2.目前,钢结构广泛应用于建筑、桥梁、海港、石化等工程领域,然而钢结构的腐蚀问题严重制约着它的服役耐久性,尤其是在沿海地区,钢结构由于长期遭受空气、水分和氯离子等腐蚀介质的共同作用,其腐蚀速率远快于内陆地区。因此,钢结构的腐蚀防护意义重大。

3.防腐涂层是解决钢结构腐蚀问题的手段之一,可通过阻隔、抑制和牺牲机制提升耐久性。目前常用的有机防腐涂层包括环氧树脂、丙烯酸、硅氧烷、聚氨酯基和氟树脂等。其中,氟树脂因其强氟碳键键能和低表面能,以及致密而稳定的三维网络结构,拥有出色的疏水性、耐腐蚀性和耐侯性。现在常用的氟树脂包括聚氟乙烯(pvf)、乙烯-四氟乙烯共聚物(etfe)、聚四氟乙烯(ptfe)、乙烯-三氟氯乙烯共聚物(ectfe)、聚三氟氯乙烯(pctfe)等,但是纯氟树脂涂层的硬度较低,和钢基体的附着力一般,抵抗膜下腐蚀的能力较弱,因此氟树脂的防腐性能仍然有进一步提升的空间。

4.通过添加功能性晶体粉末来强化氟树脂涂层的防腐性能是一种有效的手段。将粉末填充在氟树脂基体的微小缺陷中,可以更好地阻隔腐蚀介质的渗入,将微纳粉末与氟树脂复合后,也能够发挥微纳粉末的功能特性、力学特性和填充效应,提升氟树脂涂层的综合防护性能。

技术实现要素:

5.本发明的目的是为了进一步强化氟树脂的防腐性能,克服氟树脂和基体之间的相容性问题,提供了一种防腐粉末涂料和防腐涂层的制备方法及其应用,该防腐粉末涂料制备工艺简便,并且由所述防腐粉末涂料制备得到的防腐涂层具备优异的防腐性能和韧性,良好的硬度以及与钢结构之间的强附着力。

6.为了实现上述目的,本发明一方面提供一种防腐粉末涂料,所述防腐粉末涂料含有氟树脂粉末和氧化物粉末;

7.其中,所述氟树脂粉末选自聚四氟乙烯粉末、聚三氟氯乙烯粉末、聚氟乙烯、乙烯-四氟乙烯共聚物粉末和乙烯-三氟氯乙烯共聚物粉末中的一种或两种以上;

8.所述氧化物选自tio2、al2o3、sio2、zro2、fe2o3、mgo和zno中的一种或两种以上;

9.所述氟树脂粉末与所述氧化物粉末的用量的重量比为10:(0.01-5)。

10.优选地,所述氟树脂粉末与所述氧化物粉末的用量的重量比为10:(0.02-3)。

11.优选地,所述氧化物粉末的粒径为30-3000nm,优选为60-1000nm,进一步优选为80-1000nm。

12.本发明第二方面提供一种所述防腐粉末涂料的制备方法,所述方法包括以下步

骤:将氟树脂粉末和氧化物粉末混合,然后进行球磨。

13.优选地,所述球磨的条件包括:球磨的转速为100-400r/min,球磨的时间为6-12h。

14.本发明第三方面还提供一种防腐涂层,所述防腐涂层由所述防腐粉末涂料涂覆于基体表面经过固化得到。

15.优选地,所述涂覆的方式选自热喷涂法、热压法或静电喷涂法。

16.优选地,所述基体选自低碳钢、普通碳素钢或不锈钢。

17.优选地,所述防腐涂层的厚度为10-2000μm。

18.本发明第四方面还能提供一种所述防腐涂料和防腐涂层在钢结构表面防腐领域中的应用。

19.本发明的有益效果:

20.1、本发明所述的防腐粉末涂料采用氧化物粉末与氟树脂粉末进行复合,选用的tio2粉末、al2o3粉末、sio2粉末、zro2粉末、fe2o3粉末、mgo粉末和zno粉末填充效应好、硬度高、热稳定性强、耐磨性好,与氟树脂共混后,可以提升所述防腐涂料的防腐性能和与基体的附着力,此外添加的氧化物粉末能够延长腐蚀介质的渗透路径,并且tio2粉末还可以通过光致阴极保护效应强化膜下腐蚀防护行为;

21.2、本发明所述的防腐粉末涂料仅采用氟树脂与氧化物粉末进行混合即可得到,可不依赖于其他防腐树脂或助剂,本发明所述的防腐粉末涂料尽管成分简单,但依旧具备优异的防腐能力,可以有限的减缓钢结构表面的电化学腐蚀效率,延长钢结构的服役时间;

22.3、采用本发明所述的防腐粉末涂料固化得到的防腐涂层拥有卓越的防腐性能,可提升防腐涂层的力学性能和涂层的屏障作用,使防腐涂层具备优异的硬度和长的服役时间;

23.4、本发明所述的防腐粉末涂料适合在装配式结构中广泛应用,并可通过热喷涂法、热压法或静电喷涂在钢结构表面完成致密化成型,涂装简便,并且无溶剂污染,100%成膜,使用更加安全环保,具备非常大的工业化前景。

附图说明

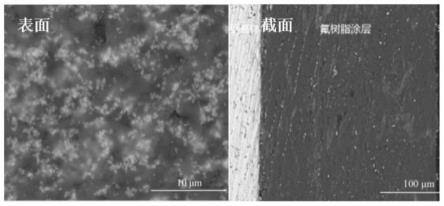

24.图1是实施例10制备得到的防腐涂层t5的表面形貌和截面形貌的sem图;

25.图2是实施例6-11制备得到的涂层t1-t6以及对比例1、3、5、7制备得到的涂层t7-t10的等效电路图;

26.图3是实施例6-11制备得到的涂层t1-t6以及对比例1、3、5、7制备得到的涂层t7-t10的eis图。

具体实施方式

27.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

28.在本文中所披露范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

29.本发明提供一种防腐粉末涂料,所述防腐粉末涂料含有氟树脂粉末和氧化物粉末;

30.其中,所述氟树脂粉末选自聚四氟乙烯粉末、聚三氟氯乙烯粉末、聚氟乙烯、乙烯-四氟乙烯共聚物粉末和乙烯-三氟氯乙烯共聚物粉末中的一种或两种以上;

31.所述氧化物选自tio2、al2o3、sio2、zro2、fe2o3、mgo和zno中的一种或两种以上。

32.在本发明中,所述氟树脂粉末与所述氧化物粉末的用量的重量比为10:(0.01-5)。

33.在具体的实施方式中,所述氟树脂粉末与所述氧化物粉末的用量的重量比可以为10:0.01、10:0.05、10:0.1、10:0.3、10:0.5、10:0.9、10:1、10:1.5、10:2、10:3、10:4或10:5。

34.在优选的实施方式中,所述氟树脂粉末与所述氧化物粉末的用量的重量比为10:(0.02-3)。

35.在更加优选的实施方式中,所述氟树脂粉末与所述氧化物粉末的用量的重量比为10:(1-2)。

36.在具体的实施方式中,当选用两种或三种氟树脂粉末进行混合时,需要选择熔点和熔融指数接近的氟树脂粉末进行混合。例如可以为ectfe粉末和etfe粉末混合或pvf粉末和pctfe粉末混合。对于选用的多种氟树脂粉末之间无需满足任何用量限定关系,只需要满足最后加入的氟树脂粉末的总重量与氧化物粉末的重量比值满足本发明限定的重量比范围即可。

37.在本发明中,所选用的聚氟乙烯(pvf)的分子量为6万-18万,聚四氟乙烯(ptfe)的分子量为0.5万-2万,乙烯-三氟氯乙烯共聚物(ectfe)的分子量10万-50万,聚三氟氯乙烯(pctfe)的分子量10万-20万。

38.在优选的实施方式中,还可以选择添加常见的表面活性剂与本发明所述的氧化物粉末和氟树脂粉末进行混合,以进一步强化微纳晶与氟树脂间的作用力。

39.在本发明中,当选用两种及以上氧化物粉末与氟树脂进行混合时,对于氧化物粉末种类的选择或者是选择的氧化物粉末的组合不做限定,并且选用的氧化物粉末之间不存在用量限定关系,只需要满足最后加入氧化物粉末的总重量与氟树脂的重量比值满足本发明限定的重量比范围即可。

40.在本发明中,为了使得到的防腐粉末涂料的防腐性能更加优良,可以将氧化物粉末的粒径限定在特定的范围内,氧化物粉末的粒径对于后续得到的防腐粉末涂料的性能有一定的影响,当选用的氧化物粉末的粒径过小时,极易团聚,影响其在氟树脂中的分散,当选用的氧化物粉末粒径过大时,会破坏氟树脂涂层本身的网络结构,无法形成良好的阻隔及填充效应。因此,控制所述氧化物粉末的粒径为30-3000nm,优选为60-1000nm,进一步优选为80-1000nm。

41.本发明还可以提供一种所述防腐粉末涂料的制备方法,所述方法包括以下步骤:将氟树脂粉末和氧化物粉末混合,然后进行球磨。

42.在优选的实施方式中,所述球磨条件包括:球磨的转速为100-400r/min,球磨的时间为6-12h。具体地,所述球磨的转速可以为100r/min、200r/min、300r/min或400r/min;球磨的时间可以为6h、7h、8h、9h、10h、11h或12h。

43.在优选的实施方法中,控制球磨的球料比为2-4:1,采用直径为2mm的氧化锆球进行球磨。

44.本发明进一步提供一种防腐涂层,所述防腐涂层为将所述防腐粉末涂料涂覆于基体表面经过固化得到。

45.在具体的实施方式中,所述涂覆的方式选自热喷涂法、热压法或静电喷涂法中的一种。

46.具体地,当采用热喷涂法将防腐粉末涂料涂覆于基体表面时,所述喷涂的温度为180-300℃。

47.当采用热压法将防腐粉末涂料涂覆于基体表面时,所述热压的温度为180-300℃。

48.在具体的实施方式中,当采用静电喷涂法时,在静电喷涂后还需要对涂层进行热处理,热处理的温度为180-300℃,热处理的时间为0.5-2h。

49.在优选的实施方式中,所述基体选自低碳钢、普通碳素钢或不锈钢。

50.在本发明中,当涂覆的涂层厚度过薄时,涂层的局部缺陷会影响整体的防腐效果,当涂覆的涂层厚度过厚时,涂层的内应力增大,会导致涂层容易开裂,使得防腐能力下降,因此控制本发明所述防腐涂层的厚度为10-2000μm,优选为100-1000μm,进一步优选为500-1000μm。

51.在具体的实施方式中,所述防腐涂层的厚度可以为10μm、50μm、100μm、200μm、300μm、400μm、500μm、600μm、700μm、800μm、900μm、1000μm、1200μm、1400μm、1600μm、1800μm或2000μm。

52.本发明第四方面还能提供一种所述防腐涂料和防腐涂层在钢结构表面防腐领域中的应用。

53.采用本发明所述的防腐粉末涂料固化得到的防腐涂层可以有效减缓钢结构的腐蚀速率,并且所述防腐涂层还具备优异的耐久性、韧性、附着力和良好的硬度,涂料的制备与涂装工艺简便,适宜规模化生产,具备良好的应用前景。

54.以下将通过实施例对本发明进行详细描述,但本发明的保护范围并不局限于此。

55.以下实施例和对比例中,tio2粉末、al2o3粉末、sio2粉末、zro2粉末购于国药试剂和阿拉丁试剂,ectfe粉末、etfe粉末、pctfe粉末、pvf粉末购于中化蓝天集团有限公司和浙江省化工研究院有限公司。

56.实施例1

57.将氧化物粉末(tio2粉末,粒径为100-300nm)和氟树脂ectfe粉末按照用量的重量比为1.5:10进行混合,接着进行球磨,球料比为2:1,球磨的转速为200r/min,球磨时间为7h,结束后得到防腐粉末涂料a1。

58.实施例2

59.将氧化物粉末(由重量比为1:1:1的tio2粉末、al2o3粉末和sio2粉末混合组成,粒径为200-500nm)与氟树脂etfe粉末按照用量的重量比为1.5:10进行混合,接着进行球磨,球料比为2:1,球磨的转速为300r/min,球磨时间为7h,结束后得到防腐粉末涂料a2。

60.实施例3

61.将氧化物粉末(由重量比为1:1:1的al2o3粉末、zro2粉末和sio2粉末混合组成,粒径为200-800nm)与氟树脂粉末(由重量比为1:1的ectfe粉末和etfe粉末混合组成)按照用量的重量比为0.9:10进行混合,接着进行球磨,球料比为2:1,球磨的转速为400r/min,球磨时间为6h,结束后得到防腐粉末涂料a3。

62.实施例4

63.将氧化物粉末(由重量比为1:1的zro2粉末和sio2粉末混合组成,粒径为200-1000nm)与氟树脂pctfe粉末按照用量的重量比为2:10进行混合,接着进行球磨,球料比为2:1,球磨的转速为300r/min,球磨时间为8h,结束后得到防腐粉末涂料a4。

64.实施例5

65.将氧化物粉末(tio2粉末,粒径为80-150nm)与氟树脂粉末(由重量比为1:1的pvf粉末和pctfe粉末混合组成)按照用量的重量比为1:10进行混合,接着进行球磨,球料比为2:1,球磨的转速为400r/min,球磨时间为8h,结束后得到防腐粉末涂料a5。

66.实施例6

67.将实施例1制备得到的防腐粉末涂料a1通过静电喷涂涂覆在低碳钢表面,再经过260℃热处理1h,控制喷涂的厚度为200μm,得到防腐涂层t1。

68.实施例7

69.将实施例2制备得到的防腐粉末涂料a2通过热压法涂覆在低碳钢表面,涂覆的温度为270℃,控制涂覆的厚度为400μm,得到防腐涂层t2。

70.实施例8

71.将实施例3制备得到的防腐粉末涂料a3通过热喷涂法涂覆在普通碳素钢表面,涂覆的温度为260℃,控制涂覆的厚度为600μm,得到防腐涂层t3。

72.实施例9

73.将实施例4制备得到的防腐粉末涂料a4通过热喷涂法涂覆在低碳钢表面,涂覆的温度为210℃,控制涂覆的厚度为800μm,得到防腐涂层t4。

74.实施例10

75.将实施例5制备得到的防腐粉末涂料a5通过热喷涂法涂覆在不锈钢表面,温度为210℃,控制喷涂的厚度为1000μm,得到防腐涂层t5。

76.实施例11

77.将实施例5制备得到的防腐粉末涂料a5通过静电喷涂涂覆在不锈钢表面,再经过210℃热处理1.5h,控制喷涂的厚度为8μm,得到涂层t6。

78.对比例1

79.将与实施例1等重量的氟树脂ectfe粉末通过静电喷涂涂覆在低碳钢表面,再经过260℃热处理1h,控制喷涂的厚度为200μm,得到涂层t7。

80.对比例2

81.将氧化物粉末(tio2粉末,粒径为100-300nm)和氟树脂ectfe粉末按照用量的重量比为0.008:10进行混合,接着进行球磨,球料比为2:1,球磨的转速为200r/min,球磨时间为7h,结束后得到产品d1。

82.对比例3

83.将对比例2制备得到的产品d1通过静电喷涂涂覆在低碳钢表面,再经过260℃热处理1h,控制喷涂的厚度为200μm,得到涂层t8。

84.对比例4

85.将氧化物粉末(tio2粉末,粒径为100-300nm)和氟树脂ectfe粉末按照用量的重量比为6:10进行混合,接着进行球磨,球料比为2:1,球磨的转速为200r/min,球磨时间为7h,

结束后得到产品d2。

86.对比例5

87.将对比例4制备得到的产品d2通过静电喷涂涂覆在低碳钢表面,再经过260℃热处理1h,控制喷涂的厚度为200μm,得到涂层t9。

88.对比例6

89.将氧化物粉末(cao粉末,粒径为100-300nm)和氟树脂ectfe粉末按照用量的重量比为1.5:10进行混合,接着进行球磨,球料比为2:1,球磨的转速为200r/min,球磨时间为7h,结束后得到产品d3。

90.对比例7

91.将对比例6制备得到的产品d3通过静电喷涂涂覆在低碳钢表面,再经过260℃热处理1h,控制喷涂的厚度为200μm,得到涂层t10。

92.测试例

93.测试例1

94.采用sem对实施例10得到的防腐涂层t5的表面形貌和截面形貌进行表征,表征结果如图1所示。由图1可知,在本发明所述的防腐涂层中,氧化物粉末在氟树脂中分布均匀。

95.测试例2

96.测试涂层t1-t10的硬度、附着力、电化学腐蚀性能中的等效电阻rc及耐盐雾性能。

97.硬度:依据gb/t 4340-2009《金属材料维氏硬度试验》进行测试,测试结果如表1所示;

98.附着力:按照标准gb/t 9286-2021《色漆和清漆划格试验》进行试验,将破坏等级划分为0-5级,其中5级表示涂层附着力最差,测试结果如表1所示;

99.涂层等效电阻rc:采用电化学工作站(corrtest,cs2350h)建立标准三电极体系,对涂层钢的非涂层部分包覆环氧树脂并引出导线后,进行电化学腐蚀性能测试,甘汞电极为参比电极,石墨电极为对电极,涂层钢为工作电极,电解质为3.5wt.%nacl溶液。eis测试范围为10-2-105hz,交流激励信号幅值10mv,电位扫描测试范围设置为开路电位的-500mv~+500mv之间,扫描速率0.5mv/s,浸泡180天,通过电化学等效电路模型模拟eis结果,其中涂层t1-t5以及t7和t8的等效电路图如图2a所示,涂层t6、t9、t10的等效电路图如图2b所示,其中rs表示溶液电阻,rc表示涂层电阻,cc表示涂层电容,r

ct

表示双电层电阻,c

ct

表示双电层电容,测试结果如表1所示,涂层t1-t10的eis测试谱图如图3所示;

100.耐盐雾性能:采用盐雾试验机进行测试,将涂层钢浸泡在浓度为5wt%的氯化钠溶液中,浸泡1500h,观察涂层表面腐蚀情况,测试结果如表1所示。

101.表1

[0102][0103]

通过表1的结果可以看出,通过本发明所述的防腐粉末涂料制备得到的防腐涂层具备优异的防腐能力,能有效延缓钢结构表面的电化学腐蚀速率,并且本发明所述的防腐粉末涂料可以有效提升涂层与钢结构之间的附着力,后续制备得到的涂层不易脱落。此外,采用本发明所述防腐粉末涂料制备得到的防腐涂层还具备优异的硬度,后续应用过程中涂层不易被损伤,并且本发明所述的防腐粉末涂料的制备方法简单,无溶剂污染,更加的安全环保,具有非常大的工业化应用前景。

[0104]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1