一种适用于道路划线车点状涂料的制作方法

1.本发明属于涂料技术领域,特别涉及一种适用于道路划线车点状涂料。

背景技术:

2.路面防滑涂料按施工方式可分为热熔型和冷涂型两类;按抗滑性高低,可分为普通防滑型、中防滑型与高防滑型三类。冷涂型按干燥速度可分为快干型和慢干型,其主要由基料及防滑骨料组成。涂层表面可撒布玻璃微珠。成型后涂层的颜色主要为红、绿、黄、蓝等。现有涂料在进行使用时,由于其覆盖在地面上时处于融化状态,在风天施工时,被风吹动的空气容易携带尘埃粘附在涂料表面,造成涂料的反光效果变差,影响施工的时效。

技术实现要素:

3.针对上述问题,本发明提供了一种适用于道路划线车点状涂料,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种适用于道路划线车点状涂料,该涂料包括a组分、b组分、过氧化二苯甲酰、硅烷偶联剂镀膜玻璃微珠和石蜡,a组分包括以下重量份的各成分,

5.聚丙烯酸树酯:38~42%;

6.促进剂:8~10%;

7.分散剂:0.5%;

8.钛白粉:5~10%;

9.byk410:0.2~0.4%;

10.碳酸钙填料:20~30%;

11.颜填料:1~3%;

12.b组分中无a组分中的促进剂,其余成分均相同;

13.过氧化二苯甲酰:0.5~6%;

14.硅烷偶联剂镀膜玻璃微珠:18~25%;

15.石蜡:20~22%。

16.在其中一个实施方式中,适用于道路划线车点状涂料由含多个空腔的石蜡制成的可融单点体封装而成,a组分和b组分分别收纳于可融单点体内侧底部的两侧,过氧化二苯甲酰和硅烷偶联剂镀膜玻璃微珠容纳于可融单点体顶部内侧,通过划线车将可融单点体铺设在路面上,以形成点状分布的涂料标线。

17.在其中一个实施方式中,可融单点体由固体石蜡制成,包括上半壳和下半壳,下半壳上端开口,中部一体成型有挡板,形成供a组分和b组分放置的两个空腔,下半壳与挡板一体成型,下半壳与上半壳之间设置有中心板,挡板与中心板共同构成可融区隔结构。

18.在其中一个实施方式中,适用于道路的划线车包括车体与多个上述可融单点体,车体一侧设置有点划筒,点划筒的中心轴为水平设置,点划筒的前侧与后侧均开设有多个

连通孔,前侧的多个连通孔与后侧的多个连通孔分别错开,点划筒的圆柱面底部处开设有多个漏孔,点划筒内部设置有多个分隔条,相邻两个分隔条之间形成有滑落槽,多个滑落槽分别与多个连通孔连通,漏孔位于滑落槽中部,漏孔的两侧壁分别形成有初始引导部与惯性续移部,初始引导部处于惯性续移部邻近连通孔的一侧,初始引导部与惯性续移部均构成滑落槽的底壁,在可融单点体沿滑落槽的滑落过程中,可融单点体能够在初始引导部的引导下到达点划筒内部最底部,之后受到惯性力的作用继续在惯性续移部的引导下向另一侧上方滚动;点划筒前侧和后侧均设置有支撑槽框,支撑槽框与点划筒连接,支撑槽框的高度与点划筒中心轴的高度相同,点划筒底部插接有刚性电加热丝,刚性电加热丝横向贯穿多个漏孔。

19.在其中一个实施方式中,漏孔底部设置有下移筒,下移筒外侧设置有吊装圈,吊装圈固定在点划筒底部,下移筒外侧设置有滑动卡接在吊装圈内部的卡板,卡板底部设置有支撑弹簧,下移筒底端内径比其顶端内径小,且其底部设置有覆盖罩,覆盖罩后端开口,覆盖罩前端为半圆管体,且半圆管体内径比下移筒的外径大。

20.在其中一个实施方式中,车体上设置有导向轨,导向轨内部设置有推动气缸,推动气缸的输出端设置有u型板,u型板的两端的挡条分别位于两个支撑槽框处,点划筒远离车体的一侧底部固定连接有成膜支撑环,刚性电加热丝插接在成膜支撑环内部,且刚性电加热丝的直径与成膜支撑环的内径相同,刚性电加热丝的端部用于穿设于成膜支撑环中。

21.在其中一个实施方式中,支撑槽框上设置有存放箱,存放箱内部设置有多个倾斜的导向板,相邻导向板的倾斜方向相反,导向板上形成有多个送料通道,存放箱靠近点划筒的位置处设置有与多个送料通道一一对应的出口,多个连通孔分别与多个出口一一对应连通,连通孔的高度位置低于出口的高度位置,且连通孔的底面形成有滑落斜面,存放箱与点划筒的侧壁之间形成有移动距离,u形板两端的挡条分别位于两个移动距离中,挡条用于挡设于出口的上半部分,以阻止可融单点体从存放箱中滚出;当挡条脱离出口并移动至连通孔处时,可融单点体从存放箱中滚出下滑并抵达连通孔处,在挡条的下方顺着连通孔的滑落斜面进入滑落槽中;当两个挡条分别处于两个移动距离的中部时,挡条的下边缘能够挡止可融单点体的上部边缘,以使点划筒两侧的可融单点体同时暂停进入点划筒中,当挡条继续移动后则使得其中一侧的可融单点体继续移动并从挡条的下侧进入连通孔中。

22.在其中一个实施方式中,成膜支撑环设置为两个,点划筒内还设置有与刚性电加热丝平行的柔性电加热丝,柔性电加热丝与刚性电加热丝平行设置,且柔性电加热丝绷紧于点划筒中,柔性电加热丝邻近点划筒前侧且处于漏孔的上方,柔性电加热丝与刚性电加热丝之间形成有振动间隙,柔性电加热丝的高度高于刚性电加热丝的高度,且二者的高度均高于滑落槽的底面,以使得后侧进入连通孔中的可融单点体能够依次撞击于刚性电加热丝和柔性电加热丝上,可融单点体使得柔性电加热丝产生振动,在柔性电加热丝往振动间隙处反弹时,其能够带动部分可融单点体内漏出的组分以倾斜向下的方向越过柔性电加热丝的原始位置,并撞击至刚性电加热丝上,往复振落并夹断正在下落中的组分、上半壳与下半壳。

23.在其中一个实施方式中,刚性电加热丝远离成膜支撑环的端部侧面形成有引导斜面,其中一个存放箱上开设有置放孔,置放孔相对挡条平行设置,置放孔贯穿多个出口的上下位置的中部并邻近存放箱的外表面,置放孔侧面与存放箱的表面连通并形成有线缝,刚

性电加热丝用于插设放置于置放孔中,利用引导斜面挤压可融单点体缩入存放箱内并最终挡止多个出口,其中另一个存放箱的两端侧壁分别开设有高位孔,高位孔对准出口的上下位置的中部并处于出口背离挡条的一侧,相邻两个出口之间的部分开设有狭槽,狭槽的上部与高位孔对齐,狭槽的底部形成有低位条形槽,低位条形槽横向贯通多个开口并凹设于开口的底面,低位条形槽与挡条平行,低位条形槽邻近存放箱朝向挡条的一侧表面,高位孔朝向开口的一端形成有纵向槽,纵向槽凹设于开口的侧壁上,纵向槽的下端与低位条形槽的端部垂直连通,柔性电加热丝的一端穿设于对应的成膜支撑环中,且其端部连接有拉持绳,拉持绳穿设于两个高位孔中,且拉持绳的中部跌落并收纳于低位条形槽内,在拉持绳的拉出过程中,其能够绷直并上升,在此过程中拉持绳逐渐朝背离挡条的一侧移动,直至将柔性电加热丝完全拉进存放箱内,使得柔性电加热丝绷紧并挡设于多个开口的中部,以挡止多个可融单点体的端部。

24.在其中一个实施方式中,所述适用于道路划线车点状涂料为一种包含点状涂料的适用于道路的划线车,及其点状涂料。

25.本发明的技术效果和优点:

26.1、本发明通过将各组分装入到石蜡制成的可融单点体内,不仅方便后期施工,同时通过石蜡膜的作用,即时有灰尘也能够将灰尘粘附在石蜡膜表面,待点状标线完全凝固后,石蜡膜受到太阳的照射软化或者雨水的冲刷或者车辆行驶的碾压,都很容易从表面脱落,保证涂料的反光效果,在刮风天时也能施工,保证施工的时效,并且由于石蜡膜的存在,使反应时的热量不向上扩散,而向下传递给路面,从而使各组分的反应更彻底,与路面的结合效果更好,提高了涂料的稳定性;

27.2、本发明通过点划筒、刚性电加热丝、分隔条的设置,不仅方便配合可融单点体进行施工,可融单点体能够在到达点划筒内部最底部后受到惯性力的作用继续向另一侧上方滚动,之后小幅度上下往复滚动,由于可融单点体内部的挡板和中心板的厚度比上半壳及下半壳的壁厚小,因此挡板和中心板率先融化并晃动,在可融单点体经过多次自由落体运动时,使可融单点体内部的各组分经过充分混合,并且可融单点体多次经过刚性电加热丝处时,使可融单点体融化得更彻底;

28.3、本发明通过使掉落的各组分进入到下移筒内,由于下移筒底部内径小,因此反应后的下移筒逐渐掉落到地面上,防止涂料发生溅射,并且由于各组分增加了下移筒的重量,因此下移筒会被下压,带动覆盖罩覆盖在地面上,起到挡风的目的,从而使点状涂料在下落时不会被风吹动错位和变形,保证了点状涂料的成形效果。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

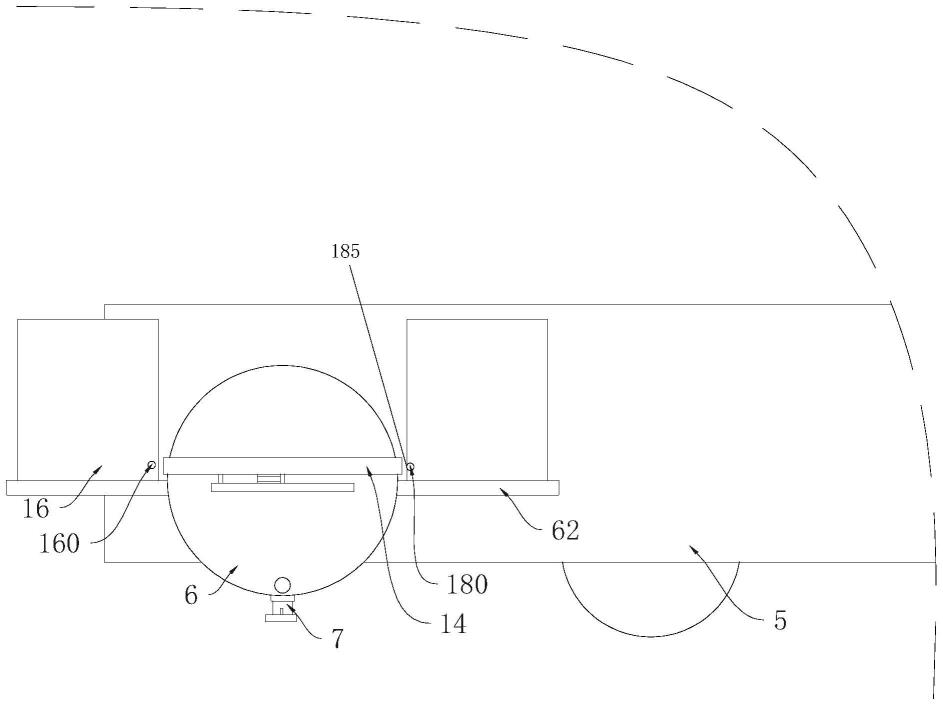

30.图1是本发明适用于道路划线车点状涂料施工时使用的划线车的侧视图;

31.图2是本发明点划筒的结构示意图;

32.图3是本发明中图2的a部放大图;

33.图4是本发明一实施例中的点划筒的剖视图;

34.图5是本发明中下移筒与吊装圈的位置示意图;

35.图6是本发明中存放箱的剖视图;

36.图7是本发明中可融单点体的整体结构示意图。

具体实施方式

37.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围;

38.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

39.本发明提供了一种适用于道路划线车点状涂料,该涂料包括a组分、b组分、过氧化二苯甲酰、硅烷偶联剂镀膜玻璃微珠和石蜡,a组分包括以下重量份的各成分,

40.聚丙烯酸树酯:38~42%;

41.促进剂:8~10%;

42.分散剂:0.5%;

43.钛白粉:5~10%;

44.byk410流变助剂:0.2~0.4%;

45.碳酸钙填料:20~30%;

46.颜填料:1~3%;

47.b组分中无a组分中的促进剂,其余成分均相同;

48.过氧化二苯甲酰:0.5~6%;

49.硅烷偶联剂镀膜玻璃微珠:18~25%;

50.石蜡:20~22%。

51.使用时,a组分和b组分混合后,再加入过氧化二苯甲酰,实现聚合引发剂的作用,成膜过程聚合反应形成网状分子结构,将涂料的各个组份联结为密实的整体,并配合石蜡的作用,在形成的点状标线表面覆盖一层石蜡膜,即使风中有灰尘,当风中携带的灰尘到达点状标线表面时,可通过石蜡膜的作用,能够粘附在石蜡膜表面,待点状标线完全凝固后,石蜡膜受到太阳的照射软化或者雨水的冲刷或者车辆行驶的碾压,都很容易从表面脱落,从而通过石蜡膜的作用,保证涂料的反光效果,在风天时也能施工,保证施工的时效,石蜡膜的厚度小,不影响车辆行驶的安全,并且由于石蜡膜的存在,使反应时的热量不向上扩散,而向下传递给路面,从而使各组分的反应更彻底,与路面的结合效果更好,提高了涂料的稳定性。

52.所述碳酸钙填料的直径为200

±

10目,硅烷偶联剂镀膜玻璃微珠的直径为60

±

10目。

53.适用于道路划线车点状涂料由含多个空腔的石蜡制成的可融单点体封装而成,a组分和b组分分别收纳于可融单点体内侧底部的两侧,过氧化二苯甲酰和硅烷偶联剂镀膜玻璃微珠容纳于可融单点体顶部内侧,通过划线车将可融单点体铺设在路面上,以形成点状分布的涂料标线。

54.将石蜡制成可融单点体,并将其余成分分别置于可融单点体内,可在后期施工时更方便,每个可融单点体反应后正好为一个点状。

55.参照说明书附图7,所述可融单点体由固体石蜡制成,包括上半壳1和下半壳2,下半壳2上端开口,中部一体成型有挡板3,形成供a组分和b组分放置的两个空腔,下半壳2与挡板3一体成型,下半壳2与上半壳1之间设置有中心板4。挡板3与中心板4共同构成可融区隔结构。

56.参照说明书附图1、图2、图3、图4和图7,所述适用于道路的划线车包括车体5与多个上述可融单点体,车体5一侧设置有点划筒6,点划筒6的中心轴为水平设置,点划筒6的圆柱面底部处开设有多个漏孔61,点划筒6前侧和后侧均设置有支撑槽框62,支撑槽框62与点划筒6连接,支撑槽框62的高度与点划筒6中心轴的高度相同,点划筒6内部设置有多个分隔条63。例如,在一实施例中,点划筒6底部插接有刚性电加热丝64,刚性电加热丝64横向贯穿多个漏孔61。

57.在进行点状划线施工时,将可融单点体横放到支撑槽框62内,随后推动可融单点体进入到点划筒6内,可融单点体在点划筒6内部的对应的两个分隔条63之间向下滑动,当到达最底部时,其小幅度上下往复滚动,内部的各组分随可融单点体的持续往复运动而持续振动混合,刚性电加热丝64将石蜡材质的可融单点体表面加热融化,直至上半壳1和下半壳2融化破洞,各组分在掉落的过程中发生反应并被刚性电加热丝64加热,最终掉落到地面上形成点状涂料,而剩余的可融单点体例如上半壳1和下半壳2在刚性电加热丝64上融化,直至其掉落完全破损呈两半而分别从刚性电加热丝64前侧和后侧或者周边掉落到底部的点状涂料上,经过底部的点状涂料的余热彻底使可融单点体彻底融化而覆盖在底部的点状涂料上。

58.相邻两个分隔条63之间形成有滑落槽660,多个滑落槽660分别与多个连通孔607连通,漏孔61位于滑落槽660中部,漏孔61的两侧壁分别形成有初始引导部613与惯性续移部615,初始引导部613处于惯性续移部615邻近连通孔607的一侧。初始引导部613与惯性续移部615均构成滑落槽660的底壁。

59.在上述可融单点体的滑落过程中,由于可融单点体能够在初始引导部613的引导下到达点划筒6内部最底部,之后受到惯性力的作用继续在惯性续移部615的引导下向另一侧上方滚动,并小幅度地上下往复滚动,可融单点体内部的挡板3和中心板4的厚度比上半壳1及下半壳2的壁厚小,因此在可融单点体经过多次自由落体运动时,挡板3和中心板4率先融化并晃动,使可融单点体内部的各组分经过充分混合直至破洞漏出,并且可融单点体多次经过刚性电加热丝64处时,使可融单点体融化得更彻底。

60.参照说明书附图1、图2、图3和图5,所述漏孔61底部设置有下移筒7,下移筒7外侧设置有吊装圈8,吊装圈8固定在点划筒6底部,下移筒7外侧设置有滑动卡接在吊装圈8内部的卡板9,卡板9底部设置有支撑弹簧10,下移筒7底端内径比其顶端内径小,且其底部设置有覆盖罩11,覆盖罩11后端开口,覆盖罩11前端为半圆管体,且半圆管体内径比下移筒7的

外径大。

61.当掉落的各组分进入到下移筒7后,由于下移筒7底部内径小,因此反应后的下移筒7逐渐掉落到地面上,防止涂料发生溅射,并且由于各组分增加了下移筒7的重量,因此下移筒7会被下压,带动覆盖罩11覆盖在地面上,起到挡风的目的,从而使点状涂料在下落时不会被风吹动错位和变形,保证了点状涂料的成形效果。

62.参照说明书附图1-2,所述车体5上设置有导向轨12,导向轨12内部设置有推动气缸13,推动气缸13的输出端设置有u型板14,u型板14的两端的挡条145(即图2中u型板14左右两侧的板状体)分别位于两个支撑槽框62处;所述支撑槽框62上设置有存放箱16,存放箱16内部设置有多个倾斜的导向板17,相邻两个导向板17的倾斜方向相反,导向板17上形成有多个送料通道,存放箱16靠近点划筒6的位置处设置有与多个送料通道一一对应的出口18。

63.例如,在一实施例中,点划筒6的前侧与后侧均开设有多个连通孔607,前侧的多个连通孔607与后侧的多个连通孔607分别错开,多个连通孔607分别与多个出口18一一对应连通,多个连通孔607分别与多个滑落槽660的端部连通,连通孔607的高度位置低于出口18的高度位置,且连通孔607的底面形成有滑落斜面。存放箱16与点划筒6的侧壁之间形成有移动距离。u形板14两端的挡条145分别位于两个移动距离中,挡条145用于挡设于出口18的上半部分,以阻止可融单点体从存放箱16中滚出,当挡条145脱离出口18并移动至连通孔607处时,可融单点体从存放箱16中滚出下滑并抵达连通孔607处,在挡条145的下方顺着滑落斜面进入滑落槽660中。

64.将可融单点体装入到存放箱16内,在生产完成后方便物流运输,并且在实际施工时,每次可取用两个存放箱16,分别放在前后两个支撑槽框62上,并通过u型板14的阻挡,将存放箱16的出口18阻挡,待车体5行走时,通过推动气缸13控制u型板14向前或向后移动,从而对前侧或者后侧的存放箱16的出口18进行阻挡,以方便形成菱形钢丝网状的点状道路标线。

65.参照说明书附图1-3,所述点划筒6远离车体5的一侧底部固定连接有成膜支撑环15,刚性电加热丝64插接在成膜支撑环15内部,且刚性电加热丝64的直径与成膜支撑环15的内径相同,刚性电加热丝64的端部用于穿设于成膜支撑环15中。

66.当施工完成后需要使刚性电加热丝64表面形成一层石蜡膜时,可以拉动刚性电加热丝64移动,使刚性电加热丝64逐渐在成膜支撑环15内部移动时,成膜支撑环15对残留的石蜡进行阻挡,使石蜡在整个刚性电加热丝64表面形成一层石蜡膜,防止刚性电加热丝64在不用时被腐蚀,提高了使用寿命。

67.优选的,所述适用于道路划线车点状涂料为一种包含点状涂料的适用于道路的划线车及其点状涂料,可以为一种包含点状涂料的适用于道路的划线车。

68.当两个挡条145分别处于两个移动距离的中部时,挡条145的下边缘能够挡止可融单点体的上部边缘,以使点划筒6两侧的可融单点体同时暂停进入点划筒6中,当挡条145继续移动后则使得其中一侧的可融单点体继续移动并从挡条145的下侧进入连通孔607中。通过将挡条145放置在移动距离的中部,可以暂停工作。

69.例如,请参阅图2及图3,在一实施例中,成膜支撑环15也可以设置为两个,点划筒6内还设置有与刚性电加热丝64平行的柔性电加热丝601(图4中未示出),柔性电加热丝601

与刚性电加热丝64平行设置,且柔性电加热丝601绷紧于点划筒6中,柔性电加热丝601邻近点划筒6前侧(即适用于道路的划线车前移方向的一侧)且处于漏孔61的上方,柔性电加热丝601与刚性电加热丝64之间形成有振动间隙,柔性电加热丝601的高度略高于刚性电加热丝64的高度,且二者的高度均略高于滑落槽660的底面,以使得后侧的连通孔607中进入的可融单点体能够依次撞击于刚性电加热丝64和柔性电加热丝601和上,因为柔性电加热丝601的高度高于刚性电加热丝64的高度,可融单点体对柔性电加热丝601产生的摩擦力是略微倾斜向上的,可融单点体使得柔性电加热丝601产生振动,在柔性电加热丝601往振动间隙处反弹时,其能够带动部分可融单点体内漏出的组分以倾斜向下的方向越过柔性电加热丝601的原始位置,并撞击至刚性电加热丝64上,往复振落并非常方便地夹断正在下落中的组分、上半壳1与下半壳2,提高混合效果与混合温度。当划线车移动时,由于处于点划筒6前侧的可融单点体在下落过程中,附加有划线车的前移速度,因此其能够较好地越过柔性电加热丝601。

70.当然,对于前侧的连通孔607中进入的可融单点体,其同样能够依次越过柔性加热丝601和刚性加热丝64,柔性电加热丝601往复反弹,在柔性电加热丝601往振动间隙处反弹时,其能够带动部分可融单点体内漏出的组分以倾斜向下的方向越过柔性电加热丝601的原始位置,并撞击至刚性电加热丝64上,往复振落并夹断正在下落中的组分、上半壳与下半壳,提高混合效果与混合温度。

71.为了收容停止工作后的刚性电加热丝64,刚性电加热丝64远离成膜支撑环15的端部侧面形成有引导斜面,其中一个存放箱16上开设有置放孔180,置放孔180相对挡条145平行设置,置放孔180贯穿多个出口18的上下位置的中部并邻近存放箱16的外表面,置放孔180侧面与存放箱16的表面连通并形成有极其细小的线缝185,刚性电加热丝64用于插设放置于置放孔180中,利用引导斜面挤压可融单点体缩入存放箱16内并最终挡止多个出口18,避免存放箱16内多个送料通道的可融单点体滑出。其中另一个存放箱16的两端侧壁分别开设有高位孔160,高位孔160对准出口18的上下位置的中部并处于出口18背离挡条145的一侧,相邻两个出口18之间的部分开设有狭槽168(见图6),狭槽168的上部与高位孔160对齐,狭槽168的底部形成有低位条形槽166(见图6),低位条形槽166横向贯通多个出口18并凹设于出口18的底面。低位条形槽166与挡条145平行,相对于高位孔180,低位条形槽166邻近存放箱16朝向挡条145的一侧表面,高位孔160朝向出口18的一端形成有纵向槽,纵向槽凹设于出口18的侧壁上,纵向槽的下端与低位条形槽166的端部垂直连通。柔性电加热丝601的一端穿设于对应的成膜支撑环15中,且其端部连接有拉持绳605,拉持绳605穿设于两个高位孔160中,且拉持绳605的中部跌落并收纳于低位条形槽166内,以避开多个出口18。

72.在需要收纳柔性电加热丝601时,通过拉动拉持绳605的端部,将拉持绳605拉出存放箱16外,在拉持绳605的拉出过程中,其能够绷直并上升,在此过程中拉持绳605逐渐朝背离挡条145的一侧移动,直至将柔性电加热丝601完全拉进存放箱16内,使得柔性电加热丝601绷紧并挡设于多个出口18的中部,以挡止多个可融单点体的端部。拉持绳605在上拉过程中,可以推挤多个可融单点体,拉持之后的拉持绳可以收纳于存放箱16一侧外壁的收容槽内。

73.尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进

行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1