氮化硅/氧化硅的3DNAND结构片的选择性蚀刻液的制作方法

氮化硅/氧化硅的3d nand结构片的选择性蚀刻液

技术领域

1.本发明属于电子化学品领域,具体涉及一种氮化硅和氧化硅的选择性蚀刻液。

技术背景

2.闪存芯片技术中,3d nand技术垂直堆叠了多层数据存储单元,在更小的空间内容纳更多的存储单元,可打造出同类nand技术三倍存储容量的设备,是存储芯片发展的必然趋势。

3.3d nand工艺从96层向192层不断发展以获取更高的单位存储容量,其中氮化硅和氧化硅是交替层叠结构,磷酸从侧面快速蚀刻氮化硅层的同时对氧化硅层也有一定的腐蚀。蚀刻液需要对氮化硅具有较高的选择性,在蚀刻氮化硅层的同时几乎不蚀刻氧化硅层。随着蚀刻的进行大量硅酸进入蚀刻液中,当含量超过蚀刻液的溶解极限时便会在二氧化硅结构层上生长,造成存储芯片良率的下降甚至报废。

4.针对以上问题,需要在磷酸中添加复合添加剂,抑制二氧化硅蚀刻的同时稳定氮化硅及氧化硅的蚀刻速率。

技术实现要素:

5.本发明所要解决的技术问题是提供一种氮化硅和氧化硅的选择性蚀刻液,抑制二氧化硅的蚀刻,在较高的氮化硅含量下仍对氮化硅保有较高的蚀刻速率,并且适应层叠结构的蚀刻。

6.本发明涉及一种氮化硅和氧化硅的选择性蚀刻液,所述蚀刻液组成为1.5-2.0%质量含量的硅烷偶联剂a,1.1-1.4%质量含量的硅烷偶联剂b,83.0-85.0%质量含量的磷酸,余量为去离子水。

7.本发明的蚀刻液中,硅烷偶联剂a为[3-(甲氨基)丙基]三甲氧基硅烷、n-[3-(三甲氧基硅基)丙基]丁-1-胺、[3-(苯氨基)丙基]三甲氧基硅烷中的一种。

[0008]

硅烷偶联剂a主要作用是调控氮化硅/氧化硅的蚀刻选择比,其作用机理为硅烷偶联剂在磷酸中水解,磷酸硅酯的亲水段由于化学键的作用更倾向于向内附着于氧化硅表面,同时空间位阻较大的疏水端向外阻碍了磷酸和水对氧化硅的蚀刻,共同作用之下氧化硅的蚀刻受到抑制。此外由于氨基和空间位阻的作用,硅烷偶联剂a自身能够结合一定含量的游离硅酸。

[0009]

硅烷偶联剂b主要作用是调控蚀刻液寿命,即硅含量增加后蚀刻速率仍能稳定在一定范围内。

[0010]

本发明的蚀刻液中,硅烷偶联剂b为n-(β-氨乙基-γ-氨丙基)甲基二甲氧基硅烷、n

‑ꢀ

[3-(三甲氧基硅基)丙基]乙二胺、3-[2-(2-氨基乙基氨基)乙基氨基]丙基-三甲氧基硅烷中的一种。

[0011]

硅烷偶联剂b主要作用是延长蚀刻液寿命,即通过双氨基结构结合游离硅酸,使其无法回粘在氧化硅表面,表现为蚀刻液的硅含量窗口拓宽,蚀刻速率随硅含量增加而下降

的趋势变缓。

[0012]

本发明的蚀刻液中,磷酸和水的含量对氧化硅及氮化硅的初始蚀刻速率影响较大,即磷酸含量越高,水含量越少,氧化硅蚀刻速率越快,而磷酸含量越低,水含量越多,氮化硅蚀刻速率越快。但过高的磷酸浓度易导致硅烷偶联剂脱水碳化从而失效,而过低的磷酸浓度无法满足高温蚀刻水含量稳定的需求。

[0013]

进一步地,本发明的蚀刻液中磷酸和水质量比为5.6-7.4,优选为6.2-6.6。

[0014]

本发明的蚀刻液,温度升高氮化硅及氧化硅蚀刻速率均增大,但氧化硅蚀刻速率提升比例较氮化硅更大,蚀刻选择比减小。温度降低选择比增大,但容易出现氧化硅回粘。

[0015]

进一步地,本发明地蚀刻液工作温度为156-164℃,优化为160

±

0.5℃。

[0016]

本发明提供了所述蚀刻液的制备方法,步骤为将所述蚀刻液的各组分混合即可。混合方法优选为先将硅烷偶联剂a和b混合,而后一起缓慢加入到热磷酸水溶液中。

[0017]

本发明的又一技术方案是将所述的氮化硅/氧化硅选择性蚀刻液在蚀刻3d nand结构片上的应用。

[0018]

所述的3d nand结构片的层数为150-250层。

[0019]

所述蚀刻过程中硅含量为0-500ppm。

[0020]

本发明的蚀刻液主要抑制氧化硅层的蚀刻,并尽可能少的抑制氮化硅层的蚀刻,为验证蚀刻速率,分别使用切片后的氧化硅薄膜圆晶和氮化硅薄膜圆晶进行蚀刻实验。

[0021]

本发明的蚀刻液用于蚀刻氧化硅和氮化硅的层叠结构,为验证蚀刻效果,使用切片后的3d nand结构片进行蚀刻实验。

[0022]

本发明所用试剂和原料均市售可得。

[0023]

本发明的优点在于:相较于现有技术,本发明提供了一种对氮化硅和氧化硅具有选择性的蚀刻液,在抑制氧化硅蚀刻地同时具有较高的蚀刻寿命。

[0024]

(1)本发明的蚀刻液初始氮化硅蚀刻速率大于/30min,蚀刻选择比大于2500。

[0025]

(2)本发明的蚀刻液中通过单氨基硅烷和双氨基硅烷协同作用有效提升蚀刻液寿命,在300ppm硅含量下氮化硅蚀刻速率大于氧化硅蚀刻速率大于

[0026]

(3)本发明的蚀刻液可用于蚀刻150-250层3d nand结构片,齿状结构清晰完整,层间无粘连,100-500ppm硅含量下氧化硅层无回粘。

附图说明

[0027]

图1为实施例8在硅含量为0ppm时蚀刻192层3d nand结构片沟槽底部的sem 图片。

[0028]

图2为实施例8在硅含量为100ppm时蚀刻192层3d nand结构片沟槽底部的sem 图片。

[0029]

图3为实施例8在硅含量为200ppm时蚀刻192层3d nand结构片沟槽底部的sem 图片。

[0030]

图4为实施例8在硅含量为300ppm时蚀刻192层3d nand结构片沟槽底部的sem 图片。

[0031]

图5为对比例3在硅含量为300ppm时蚀刻192层3d nand结构片沟槽底部的sem 图片。

[0032]

图6为对比例5在硅含量为300ppm时蚀刻192层3d nand结构片沟槽底部的sem 图片。

[0033]

图7为对比例7在硅含量为300ppm时蚀刻192层3d nand结构片沟槽底部的sem 图片。

[0034]

具体实施方法下面将结合本发明的具体实施例,对本发明实施例中的技术方案进行清楚、完整的描述,所述的实施例仅仅是本发明的一部分实施例,而不是全部实施例。基于本发明中实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

[0035]

1.蚀刻液配制在室温下先将硅烷偶联剂a和b按比例混合均匀,一同加入到80℃浓度为86.5%的磷酸水溶液中,待硅烷偶联剂完全溶于磷酸后升温至120℃保温1h,最后冷却至室温即可。

[0036]

2.蚀刻实验

①

蚀刻速率的检测方法蚀刻圆晶:氧化硅膜和氮化硅膜;两种膜材料在硅半导体晶片上的沉积厚度分别为和在测试时均切片为1.5cm*3cm的长条状。

[0037]

蚀刻温度:160

±

0.5℃。

[0038]

蚀刻时间:氧化硅膜蚀刻3600s,氮化硅膜蚀刻300s。

[0039]

蚀刻速率计算方法:使用椭圆偏振光谱仪检测蚀刻前后氧化硅及氮化硅膜厚度,初始厚度与时刻后厚度之差除以蚀刻时间即蚀刻速率。蚀刻选择比为氮化硅蚀刻速率(sine/r)与氧化硅蚀刻速率(sio e/r)的比值。

[0040]

②

蚀刻液寿命检测方法随着氮化硅层的蚀刻,蚀刻液中硅含量逐渐升高,氧化硅和氮化硅的蚀刻受到抑制。蚀刻液初始硅含量为0ppm,向其中溶解氮化硅以配置硅含量为100ppm、200ppm、300ppm的蚀刻液,并分别测试氧化硅和氮化硅蚀刻速率及选择比,以此表征蚀刻液寿命。

[0041]

③

层叠结构蚀刻测试蚀刻实验:分别使用0ppm、100ppm、200ppm、300ppm硅含量的蚀刻液刻蚀3d nand结构片,蚀刻条件与速率检测相同,蚀刻时间为30min。

[0042]

检测方法:拍摄3d nand结构片截面的高分辨率sem图片,以此分析蚀刻效果及回粘情况。

[0043]

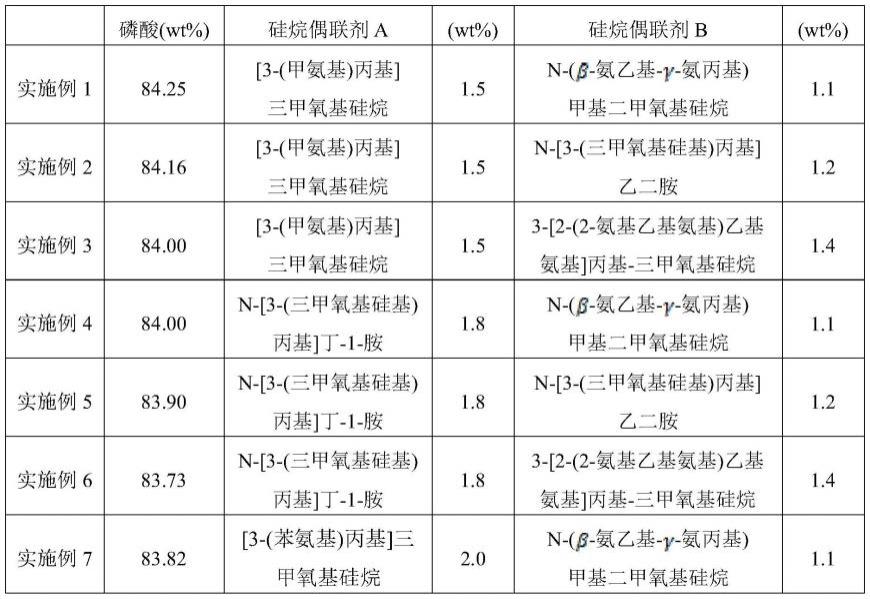

实施例1-9和对比例1-7见表1,其中磷酸和硅烷偶联剂含量以质量百分比表示,余量为水。

[0044]

表1实施例及对比例各组分含量

初始氮化硅硅含量为0ppm下,实施例1-9及对比例1-7中的蚀刻液对氧化硅和氮化硅膜的蚀刻速率及选择比见表2。

[0045]

表2 0ppm硅含量下蚀刻速率及选择比

氮化硅硅含量为100ppm下,实施例1-9及对比例1-7中的蚀刻液对氧化硅和氮化硅膜的蚀刻速率及选择比见表3。

[0046]

表3 100ppm硅含量下蚀刻速率及选择比

氮化硅硅含量为200ppm下,实施例1-9及对比例1-7中的蚀刻液对氧化硅和氮化硅膜的蚀刻速率及选择比见表4。

[0047]

表3 200ppm硅含量下蚀刻速率及选择比

注:负数表示二氧化硅膜在高硅含量下增厚的速率。

[0048]

氮化硅硅含量为300ppm下,实施例1-9及对比例1-7中的蚀刻液对氧化硅和氮化硅膜的蚀刻速率及选择比见表4。

[0049]

表4 300ppm硅含量下蚀刻速率及选择比

由实验数据可以看出,对比例1-3中的硅烷偶联剂a合成的蚀刻液初始选择比较高,但随着硅含量的增加,氧化硅蚀刻速率迅速下降并出现回粘现象,在300ppm硅含量下蚀刻速率为负数,表明氧化硅膜反向增厚;对比例4-6中的硅烷偶联剂b合成的蚀刻液初始选择比较低,但随硅含量的增加,氧化硅始终处于正向蚀刻的状态。实施例1-9结合了两种硅烷偶联剂,在氮化硅含量从0ppm增加至300ppm过程中,氧化硅蚀刻速率保持在0.3

‑ꢀ

氮化硅蚀刻速率保持在始终未出现回粘现象。

[0050]

由sem图可以看出,实施例8在0-300ppm硅含量时蚀刻的192层3d nand结构片沟槽底部表现为齿状结构清晰无粘连,且氧化硅层无回粘现象出现,较对比例3无硅烷偶联剂b体系和对比例7纯磷酸体系有明显提升。此外,其他实施例均可在0-300ppm硅含量下对3d nand结构片的进行有效蚀刻。实施例1-7、9的蚀刻效果图与实施例8相似。

[0051]

以上对本发明一种抑制钨蚀刻的氮化铝蚀刻液做了详尽的描述,以上所述仅为本发明的具体实施例,并不用于限定本发明的保护范围,在本发明的基础上,可以对之做一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1