一种双组份环氧岩板胶及其制备方法与应用与流程

1.本发明属于胶粘剂技术领域,尤其涉及一种双组份环氧岩板胶及其制备方法与应用。

背景技术:

2.岩板凭借规格大、耐高温、耐磨刮、耐酸碱及防渗透等优异的物理性能及多项超优级特性,结合其全方位应用的独特优势(可广泛应用于室内外墙,地面及各类饰面)成为建筑设计、室内设计及工业设计界的新宠。随着岩板行业的蓬勃发展,岩板胶作为粘接岩板的专用胶黏剂,市场需求量也是节节攀升。

3.目前,市场上的岩板胶主要以丙烯酸型为主,由于其具有反应速度快,成本低,其整体性能均能够满足常规的岩板粘接要求,但是丙烯酸型共聚物在施工过程中具有较为明显的刺鼻性气味,并且在实际施工过程中发现,丙烯酸型岩板胶固化后胶层表面发粘,抗冲击型性差等问题。近年来,随着大众的环保意识及家装安全意识的提升,人们对于家装材料及辅材的环保及安全各项要求也愈来愈高。

4.环氧型胶黏剂由于自身较高的粘接性能,被广泛应用于各个领域,然而环氧胶由于自身的高脆性在一定程度上限制了它的应用,尤其针对于一些抗冲击的粘接界面的应用上。目前市面上为了适应于这一性能需求,在胶黏剂配方中加了大量的增韧剂,这些增韧剂在在改善环氧胶黏剂韧性的同时,也会极大程度的降低环氧胶黏剂的力学强度。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明第一个方面提出一种双组份环氧岩板胶,具有较大的粘接强度、耐磨性和高的抗冲击强度,能够用于岩板粘接、拼接。

6.本发明的第二个方面提出了一种所述双组份环氧岩板胶的制备方法。

7.本发明的第三个方面提出了一种所述双组份环氧岩板胶的应用。

8.根据本发明的第一个方面,提出了一种双组份环氧岩板胶,以重量份计,包括:

9.a组分包括:聚氨酯预聚体接枝型环氧树脂45份~55份、环氧树脂35份~45份、填料5份~15份、润湿剂1份~5份、气相二氧化硅1份~3份、消泡剂0.5份~3份、分散剂0.5份~2份;

10.b组分包括:固化剂75份~85份、填料5份~15份、促进剂1份~10份、气相二氧化硅1份~3份、消泡剂0.5份~3份、分散剂0.5份~2份。

11.在本发明的一些实施方式中,所述聚氨酯预聚体接枝型环氧树脂的制备原料包括异氰酸酯封端的聚氨酯预聚体与环氧树脂按摩尔比为1:(1~3)组成;以重量份计,所述异氰酸酯封端的聚氨酯预聚体的制备原料包括聚碳酸亚丙酯多元醇80份~100份、二异氰酸酯60份~90份及扩链剂3份~10份。

12.在本发明的一些优选的实施方式中,所述聚氨酯预聚体接枝型环氧树脂的制备方

法包括:s1:以重量份计,聚碳酸亚丙酯多元醇、二异氰酸酯及催化剂份于65℃~80℃下反应2h~3h,降温至40℃~50℃,加入扩链剂,搅拌,制得异氰酸酯封端的聚氨酯预聚体;s2:异氰酸酯封端的聚氨酯预聚体与环氧树脂混合,升温至80℃~90℃,保温3h~4h,制得聚氨酯预聚体接枝型环氧树脂;优选的,所述环氧树脂为南亚128r环氧树脂;进一步优选的,s1中,所述搅拌的搅拌速率为1500r/min~1800r/min,时间为0.3h~1.5h。

13.在本发明的一些更优选的实施方式中,所述聚碳酸亚丙酯多元醇为聚碳酸亚丙酯二元醇;优选的,所述聚碳酸亚丙酯多元醇的分子量为500~2000,羟基官能度为2~3,分子内碳酸酯基团的摩尔分率为0.2~0.3。

14.在本发明的一些更优选的实施方式中,所述二异氰酸酯包括异弗尔酮二异氰酸酯、六亚甲基二异氰酸酯或氢化二苯基甲烷二异氰酸酯的至少一种。

15.在本发明的一些更优选的实施方式中,所述扩链剂包括乙二醇、一缩二乙二醇或1,4-丁二醇中的任意一种。

16.在本发明的一些更优选的实施方式中,所述催化剂包括辛酸亚锡、二月桂酸二正丁基锡或醋酸锡中的任意一种;优选为二月桂酸二正丁基锡。

17.在本发明的一些更优选的实施方式中,所述环氧树脂为e51型环氧树脂。

18.在本发明的一些更优选的实施方式中,所述填料包括硅微粉、玻璃粉、透明粉中的至少一种,目数为3000~5000。

19.在本发明的一些更优选的实施方式中,所述润湿剂包括聚乙烯醇、丙烯酸酯、聚醚硅氧烷、聚醚改性二甲基氧烷或聚醚改性聚硅氧烷中的至少一种。

20.在本发明的一些更优选的实施方式中,所述消泡剂包括有机硅氧烷、聚二甲基硅氧烷、聚醚硅氧烷、二甲基硅油、正丁醇、聚丙醇、磷酸三丁酯、环氧乙烷、聚乙烯蜡或矿物油中的至少一种。

21.在本发明的一些更优选的实施方式中,所述分散剂包括脂肪酸类、脂肪族酰胺类、脂类或石蜡类中的至少一种。

22.在本发明的一些更优选的实施方式中,所述气相二氧化硅包括比表面积200m2/g~300m2/g的亲水气相白炭黑。

23.在本发明的一些更优选的实施方式中,所述促进剂包括叔胺促进剂;优选包括2,4,6-三(二甲氨基甲基)苯酚、苄基二甲胺、邻羟基苄基二甲胺或n,n-二甲基苯胺中的至少一种。

24.在本发明的一些更优选的实施方式中,所述固化剂包括硫脲-多元胺缩合固化剂、改性酯环胺类固化剂;优选为硫脲-多元胺缩合固化剂与改性酯环胺类固化剂按配比为(1~2.5):1组成。

25.根据本发明的第二个方面,提出了一种双组份环氧岩板胶的制备方法,包括以下步骤:

26.按所述组成将聚氨酯预聚体接枝型环氧树脂、环氧树脂、气相二氧化硅低速搅拌,再高速搅拌,并脱泡处理后加入消泡剂、润湿剂及分散剂,中速搅拌后制得a组分;

27.按所述组成将固化剂、促进剂、气相二氧化硅、填料低速搅拌,在高速搅拌,并脱泡处理后加入消泡剂和分散剂,中速搅拌后制得b组分;

28.将a组分与b组分分装到管中,制得所述双组份环氧岩板胶。

29.在本发明的一些实施方式中,所述低速搅拌的转速为800r/min~1000rmin;时间为10min~20min。

30.在本发明的一些优选的实施方式中,所述中速搅拌的转速为1000r/min~1200rmin;时间为20min~30min。

31.在本发明的一些更优选的实施方式中,所述高速搅拌的转速为1800r/min~2200rmin;时间为30min~40min。

32.根据本发明的第三个方面,提出了一种所述双组份环氧岩板胶在岩板粘接中的应用。

33.在本发明的一些实施方式中,所述双组份环氧岩板胶中所述a组分与所述b组分按照质量比为1:(0.8~1.2)混合使用。

34.本发明的有益效果为:

35.1.本发明中,聚氨酯预聚体接枝型环氧树脂中,聚碳酸亚丙酯多元醇是一种具有特定结构的交替混合共聚物,其分子链中不仅含有大量的碳酸酯基,而且还含有醚键,极性较大的碳酸酯基与极性基团形成了密度较高的氢键,可以有效提高双组份环氧岩板胶中的粘接强度及耐磨性,而醚键的存在和扩链后的聚氨酯预聚体接枝型环氧树脂有效降低了环氧体系中的刚性,有效提高了双组份环氧岩板胶中的抗冲击强度。

36.2.本发明中,聚碳酸亚丙酯多元醇中含有一定的小分子副产物碳酸丙烯酯,其在制备聚氨酯预聚体接枝型环氧树脂的过程中,不参与反应;而在制备双组份环氧岩板胶体系中是良好增韧效果,不需要另外添加成本较高的增韧剂,能变废为宝。

37.3.本发明中,聚碳酸亚丙酯多元醇是以二氧化碳为起始原料共聚合成一种新型聚合物高分子,其成本低,大规模生产消耗二氧化碳气体可以缓解温室效应,同时节省石油等资源,对环境保护、节能减排具有很大意义。

具体实施方式

38.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

39.以下实施例或对比例中,所用的物质如下:

40.环氧树脂e51:南亚128型号;

41.聚碳酸亚丙酯二醇a:分子量为500,羟基官能度为2,分子内碳酸酯基团的摩尔分率为0.2;

42.聚碳酸亚丙酯二醇b:分子量为1000,羟基官能度为2,分子内碳酸酯基团的摩尔分率为0.25;

43.聚碳酸亚丙酯二醇c:分子量为2000,羟基官能度为2.5,分子内碳酸酯基团的摩尔分率为0.3;

44.聚碳酸亚丙酯二醇d:分子量为1000,羟基官能度为3,分子内碳酸酯基团的摩尔分率为0.3;

45.聚碳酸亚丙酯二醇e:分子量为3000,羟基官能度为2,分子内碳酸酯基团的摩尔分

率为0.3;

46.气相二氧化硅:赢创a-200;

47.消泡剂:德国明凌760;

48.润湿剂:byk-3550;

49.分散剂:巴斯夫efka-4010;

50.硫脲-多元胺缩合固化剂:瑞奇化工r-2020f;

51.改性酯环胺类固化剂:亨斯曼2992;

52.其余原料可购自市售。

53.实施例1~8及对比例1~3

54.按照表1的组成称取制备原料,并按照下列方法制备双组份环氧岩板胶:

55.步骤一:制备a组分

56.按重量份向搅拌釜中加入聚氨酯预聚体接枝型环氧树脂、环氧树脂、气相二氧化硅,先低速搅拌,转速控制在800r/min~1000r/min,持续搅拌10min~20min;然后再进行高速搅拌,转速控制在1800r/min~2200min,持续搅拌30min~40min,并进行脱泡处理,使体系充分混合均匀;然后再依次加入相应重量份的消泡剂、润湿剂及分散剂,将搅拌器的转速控制在1000r/min~1200r/min,持续搅拌20min~30min,脱泡完全后出料,得到a组分;

57.步骤二:制备b组分

58.按重量份向搅拌釜中加入固化剂、促进剂、气相二氧化硅、填料,先低速搅拌,转速控制在800r/min~1000r/min,持续搅拌10min~20min;然后再进行高速搅拌,转速控制在1800r/min~2200r/min,持续搅拌30min~40min,脱泡处理,使体系充分混合均匀;然后再依次加入相应重量份的消泡剂和分散剂,将搅拌器的转速控制在1000r/min~1200r/min,持续搅拌20min~30min,脱泡完全后出料。

59.将制备的a组分和b组分分装到1:1类型双管中,得到双组份环氧岩板胶。

60.其中,实施例1~8、对比例1~2中的聚氨酯预聚体接枝型环氧树脂按照下列制备方法制备:

61.步骤1)在常温下加入聚碳酸亚丙酯二元醇、二异氰酸酯及催化剂于反应釜中,在65℃~80℃,搅拌并保温2h~3h,后降温至40℃~50℃,加入扩链剂,高速搅拌30min,得到nco(异氰酸酯)封端的聚氨酯预聚体。

62.步骤2)在常温下加入环氧树脂于反应釜中,控制环氧树脂与nco封端的聚氨酯预聚体按摩尔比的范围(其中,应用于实施例1和实施例8的聚氨酯预聚体接枝型环氧树脂中环氧树脂与nco封端的聚氨酯预聚体两者的摩尔比为1:1,实施例2、实施例5~7控制两者的摩尔比为1:2;实施例3和实施例4、对比例1、对比例2控制两者的摩尔比为1:3),将体系升温到80℃~90℃,搅拌并保温3h~4h,得到聚氨酯预聚体接枝型环氧树脂。

63.制备聚氨酯预聚体接枝型环氧树脂时,实施例1~8和对比例1~3聚碳酸亚丙酯二元醇类型如表2所示。

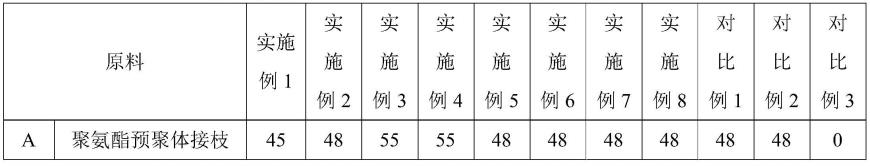

64.表1实施例1~8与对比例1~3制备原料组成(重量份)

[0065][0066][0067]

表2实施例1~8与对比例1~3聚碳酸亚丙酯二元醇类型

[0068][0069]

试验例

[0070]

将实施例1~8和对比例1~3制得的双组份环氧岩板胶进行性能测试,测试标准为:

[0071]

适用期:按gb/t 12954-1991中的5.6试验;

[0072]

硬度:按gb/t 2411的规定进行试验,使用d型邵氏硬度计;

[0073]

弯曲强度:按gb/t 2570试验,采用标准试件;

[0074]

拉伸强度:按gb/t 2567的规定进行试验;

[0075]

拉伸剪切强度:按gb/t 7124试验;

[0076]

粘接强度:按gb/t 5210-2006中9.4.2的规定进行试验。

[0077]

结果如表3所示:

[0078]

表3性能测试结果

[0079][0080]

从表3可看出,实施例2与对比例1和3提供的岩板胶,采用改性型环氧树脂,有效解决了岩板胶的韧性问题,并且较大改善了胶体的力学性能;实施例1-8与对比例2提供的岩板胶,采用分子量为500~2000,羟基官能度为2~3,分子内碳酸酯基团的摩尔分率为0.2~0.3的聚碳酸亚丙酯二醇改性的环氧树脂,其性能达到最优。

[0081]

上面对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1