一种耐湿热聚氨酯导热结构胶及其制备方法与流程

1.本技术涉及结构胶领域,更具体地说,它涉及一种耐湿热聚氨酯导热结构胶及其制备方法。

背景技术:

2.近几年我国的新能源汽车高速发展,动力电池需求不断增加,对动力电池导热胶的需求快速上升,中国动力电池导热胶市场规模呈增长趋势。动力电池导热胶是指应用在动力电池零部件组装中的胶黏剂,在新能源汽车高速发展的同时,也越来越多自燃、雨天充电引发着火等安全问题暴露,故目前的动力电池结构胶一般具有基础的热传导能力以及阻燃性能,对于使用可靠性有较高要求。

3.而目前的动力电池在运作过程中,会运作产热,动力电池中零部件之间粘接的聚氨酯结构胶虽然需要具有导热性能,以将动力电池产生的热量向外传递以降低动力电池的热量,但是目前的聚氨酯结构胶长期在高热环境中使用后,其强度及粘接性能均下降明显,影响动力电池在后续使用过程中的稳定性。

技术实现要素:

4.为了解决目前聚氨酯结构胶在动力电池中的高热环境中长期使用后,强度及粘接性能下降明显的问题,本技术提供一种耐湿热聚氨酯导热结构胶及其制备方法。

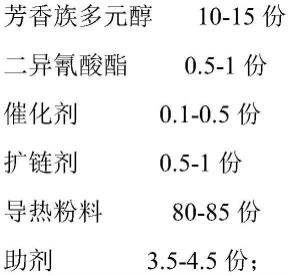

5.第一方面,本技术提供一种耐湿热聚氨酯导热结构胶,采用如下的技术方案:一种耐湿热聚氨酯导热结构胶,由组分a和组分b以重量比为1:(0.8-1.2)组成;所述组分a由包括如下重量份的原料制得:所述组分b由包括如下重量份的原料制得:所述组分b由包括如下重量份的原料制得:

6.本技术通过采用上述技术方案,控制二异氰酸酯与芳香族多元醇的用量,使组分a

中的芳香族多元醇与二异氰酸酯在扩链剂的作用下预聚合,使得组分a与组分b混合时,两者聚合反应完全,促使聚合生成稳定的聚氨酯结构胶;其中,组分a中的芳香族多元醇,能引入带有芳环结构骨架的多元醇至聚氨酯中,提高聚氨酯导热结构胶的强度、耐温性、耐酸碱性,使得聚氨酯导热结构胶在高温环境下长期使用,亦能保持良好的强度性能和粘合性能;而组分b通过聚醚改性硅烷将有机硅分子结合至聚氨酯分子结构中,使得组分a与组分b的混合固化过程中,有机硅分子链会迁移到结构胶层的表面,提高表面疏水性、耐温性和柔韧性,并可减少异氰酸酯的湿气敏感性,延长质保期。

7.同时,组分a、组分b中均加入导热粉料,能使得组分a与组分b混合时,导热粉料能均匀分布于结构胶中,提高结构胶的均匀导热性能。

8.优选的,所述组分a中,芳香族多元醇为双酚a聚氧乙烯醚、双酚a聚氧丙烯醚、苯酐聚酯多元醇和蓖麻油改性多元醇中的至少一种,扩链剂为1,4-环己二甲醇或1,6-己二醇。

9.通过采用上述含芳环状结构骨架的多元醇,能使制得的聚氨酯导热结构胶具有优良的强度、耐温性和耐酸碱性;更为优选的,该双酚a聚氧乙烯醚可选用国都(昆山)化工的bpe-33,双酚a聚氧丙烯醚可选用国都(昆山)化工的bp-11s,苯酐聚酯多元醇可选用斯泰潘ps-3152或ps-1752,蓖麻油改性多元醇可选用日本伊藤制油ac-009/ac-008。而采用的扩链剂种类,能使聚氨酯预聚体反应体系进行扩链和交联,提高预聚体的合成制备。

10.优选的,所述组分a和组分b中,二异氰酸酯为二苯基甲烷二异氰酸酯、氢化苯基甲烷二异氰酸酯、己二异氰酸酯、二环己基甲烷二异氰酸酯、异佛尔酮二异氰酸酯、苯二亚甲基二异氰酸酯和四甲基苯二亚甲基二异氰酸酯中的至少一种。

11.本技术的上述二异氰酸酯种类适用于组分a以及组分b中,且组分a的二异氰酸酯种类与组分b的二异氰酸酯种类可以为相同或不同,均能促进组分a的预聚合、促进组分b的固化剂生成,并促进组分a与组分b的相聚合固化生成聚氨酯导热结构胶。

12.优选的,芳香族多元醇中的羟基和扩链剂中的羟基总含量,与组分a中二异氰酸酯的异氰酸根和组分b中二异氰酸酯的异氰酸根的总含量的摩尔比为(0.7-0.95):1。

13.通过控制聚氨酯导热结构胶体系中芳香族多元醇的羟基和扩链剂的羟基总含量,与体系中二异氰酸酯的异氰酸根含量之摩尔比,能促使物料反应充分,使制得的导热结构胶具有优良的剪切力等强度性能,且柔软性好、耐温耐酸碱。

14.优选的,扩链剂中的羟基含量与组分a中二异氰酸酯的异氰酸根和组分b中二异氰酸酯的异氰酸根的总含量的摩尔比为(0.1-0.5):1。

15.通过采用上述技术方案,使得扩链剂能稳定地促进聚氨酯导热结构胶的交联、扩链聚合,提高聚氨酯导热结构胶的剪切力、耐温耐酸碱性能。

16.优选的,所述组分a和组分b中,导热粉是由氢氧化铝与球形氧化铝以重量比为1:(2-10)混合组成,氢氧化铝的粒径为d50=5-15μm,球形氧化铝的粒径为d50=15-40μm。

17.通过采用氢氧化铝与球形氧化铝作为导热粉,并控制两者的粒径,一方面能提高聚氨酯结构胶的导热性能,另一方面能使较细粒径的氢氧化铝可较好地填充至球形氧化铝之间的缝隙,提高导热胶在组分a、组分b中的分散性;同时,氢氧化铝作为阻燃剂,能减少液体阻燃剂的使用,减少由于液体阻燃剂的增塑性导致聚氨酯结构胶强度的降低。更为优选的,当球形氧化铝与氢氧化铝的重量比为2:1时,制得的聚氨酯导热结构胶的导热系数可达

2.3w/m

·

k,当球形氧化铝与氢氧化铝的重量比为5.7:1时,制得的聚氨酯导热结构胶的导热系数可达2.0w/m

·

k。

18.优选的,所述聚醚改性硅烷,通过如下步骤制得:步骤s1:在保护气氛下,将含不饱和烃的硅烷与催化剂混合,加热至85-95℃,然后缓慢滴加含氢硅油,反应3.5-4.5h后,升温至105-115℃继续反应2.5-3.5h,然后减压蒸馏、收集馏分,制得加成物;步骤s2:将乙酸、甲醇与步骤s1制得的加成物混合,在64-68℃下回流6.5-7.5h,减压蒸馏、收集馏分,制得羟基化加成物;步骤s3:将八甲基环四硅氧烷与步骤s3制得的羟基化加成物混合,升温至75-85℃,然后加入三氟甲基磺酸,在84-86℃下反应24-26h,然后经中和处理后继续反应0.5-1.5h,减压蒸馏,制得羟基封端的聚醚改性硅烷。

19.由于聚硅氧烷与聚氨酯的相容溶解参数相差较大,简单的共混、原位聚合制备的互穿网络聚合物性能亦较低,对此,有采用羟基硅油进行共聚改性,但是羟基(-oh)直接与si相连,共聚形成的是si-o-c键,但其耐水性较差,热稳定性较低。因此,本技术通过采用上述技术方案,制得的聚醚改性硅烷与聚氨酯体系的相容性较高,且与聚氨酯共聚形成的是si-c-o键,耐水性好,能提高水解稳定性以及热稳定性,耐候性好。

20.其中,步骤s1在催化剂的作用下,含不饱和烃的硅烷与含氢硅油脱氢加成反应,以制成加成物;再而,在步骤s2的乙酸、甲醇的回流处理,氢取代三甲基硅基,以还原c-oh键,促进加成物羟基化,并在步骤s3中于八甲基环四硅氧烷和三氟甲基磺酸的作用下进行羟基封端处理,以制得羟基封端的聚醚改性硅烷。

21.优选的,步骤s1中,催化剂、含不饱和烃的硅烷与含氢硅油的混合重量比为(0.2-0.8):(2-2.5):1;能促使含不饱和烃的硅烷与含氢硅油的脱氢加成反应,以制成稳定的加成物。

22.步骤s2中,乙酸、甲醇与加成物的混合重量比为(0.15-0.35):(85-95):10;能促使加成物中还原形成羟基,以促进后续的端羟基形成,并提高聚醚改性硅烷的性能稳定及产率。

23.步骤s3中,八甲基环四硅氧烷、羟基化加成物与三氟甲基磺酸的重量比为1:(3-5):(0.5-1.5);能促进端羟基的稳定性形成,以制得性能稳定的聚醚改性硅烷。

24.优选的,所述步骤s1中,保护气氛为氮气气氛,催化剂为氯铂酸/异丙醇催化剂,所述含氢硅油为四甲基二氢二硅氧烷或双(二乙氨基)二氢硅烷;所述步骤s3中,中和处理是先用氢氧化钾/甲醇溶液中和,过量的氢氧化钾再用盐酸/甲醇溶液中和。

25.通过在氮气气氛下进行,减少氧气条件导致副反应的发生,提高加成物产率;而采用的含氢硅油,与不饱和烃的硅烷的反应活性较高,能有效地提高加成物的得率;最后步骤s3在反应完毕后,采用氢氧化钾/甲醇溶液进行中和,若氢氧化钾过量,则采用盐酸/甲醇溶液进行中和,减少酸性环境或碱性环境对羟基封端的聚醚改性硅烷的储存及稳定性造成影响,提高羟基封端的聚醚改性硅烷对聚氨酯体系的稳定相容。

26.优选的,所述步骤s1中,所述含氢硅油通过如下步骤制得:将四甲基二硅氧烷或双(二乙氨基)硅烷与过量的二甲基环硅氧烷混合,然后加入浓硫酸,在温度为20-40℃下反应5-7h,然后静置分层,除去下层的浓硫酸,再中和、过滤,制

得含氢硅油;所述四甲基二硅氧烷与二甲基环硅氧烷的重量比为1:(6-10),所述双(二乙氨基)硅烷与二甲基环硅氧烷重量比为1:(6-10)。

27.所述二甲基环硅氧烷为六甲基环三硅氧烷、八甲基环四硅氧烷、十甲基环五硅氧烷、十二甲基环六硅氧烷中的一种或多种的混合。

28.通过采用上述技术方案,添加过量的二甲基环硅氧烷,控制反应条件,以促进含氢硅油的稳定生成;而采用的二甲基环硅氧烷种类均能促进含氢硅油的生成。

29.优选的,含氢硅油的制备步骤中,静置分层的静置时间为1-1.5h,中和处理具体采用碳酸氢钠或碳酸钠进行处理;能除去多余杂质,提高含氢硅油的纯度,且中和处理能减少酸碱环境对含氢硅油的稳定储存造成影响。

30.通过控制反应后的静置时间,能使硅油成分(四甲基二氢二硅氧烷或双(二乙氨基)二氢硅烷)与浓硫酸分层,以便于除去浓硫酸,同时采用碳酸氢钠或碳酸钠将硅油成分所在的上层中剩余的浓硫酸进行中和,减少浓硫酸的酸性环境影响后续含氢硅油与含不饱和烃的醇类化合物或含不饱和烃的醚类化合物的反应。

31.优选的,所述步骤s1中,所述含不饱和烃的硅烷是由含不饱和烃的醇类化合物或含不饱和烃的醚类化合物与六甲基二硅氧烷反应制得,具体步骤如下:往含不饱和烃的醇类化合物或含不饱和烃的醚类化合物中滴加六甲基二硅氧烷,升温至98-102℃反应4-5h,然后收集馏分,制得含不饱和烃的硅烷;含不饱和烃的醇类化合物与六甲基二硅氧烷的重量比为1:(2-2.5),含不饱和烃的醚类化合物与六甲基二硅氧烷的重量比为1:(2-2.5);所述含不饱和烃的醇类化合物为烯丙醇、丙炔基-二聚乙二醇或3-己炔-2,5-二醇;所述含不饱和烃的醚类化合物为羟丙基炔丙基醚。

32.上述含不饱和烃的醇类化合物种类以及含不饱和烃的醚类化合物种类均具有较高的反应活性,其不饱和基团与含氢硅油的加成反应活性高;而且,通过采用六甲基二硅氧烷对含不饱和烃的醇类化合物或含不饱和烃的醚类化合物进行处理,能利用六甲基二硅氧烷的三甲基硅基取代含不饱和烃的醇类化合物或含不饱和烃的醚类化合物上的活泼氢,将含不饱和烃的醇类化合物或含不饱和烃的醚类化合物的活泼氢保护起来,减少含不饱和烃的醇类化合物或含不饱和烃的醚类化合物直接与含氢硅油反应时,含氢硅油的si-h键与含不饱和烃的醇类化合物或含不饱和烃的醚类化合物的c-oh发生脱氢反应而影响聚醚改性硅烷的收率。

33.本技术中,预先制备的含氢硅油以及含不饱和烃的硅烷,在保护气氛及铂催化剂作用下,两者加成反应生成加成物,并经过羟基化处理以及封端处理,生成羟基封端的聚硅氧烷,与聚氨酯相容稳定,且与聚氨酯共聚反应生成si-c-o键的聚氨酯导热结构胶,具有优良的耐水、耐候性,稳定性好。

34.优选的,组分a和组分b中的助剂,均可以为分散剂、催化剂、消泡剂、液体阻燃剂、抗氧剂、触变剂和除水剂中的至少一种,能提高制得的聚氨酯导热结构胶稳定性,提高疏水性、耐温耐候性、抗紫外性能。

35.优选的,所述分散剂为阴离子型润湿分散剂、阳离子型润湿分散剂、两性型润湿分散剂中的至少一种;优选可选用byk969、迪高610、efka的px4785、德谦fx9086、科宁963s中

的至少一种。

36.优选的,催化剂为有机铋、有机银、有机锆、有机汞、有机锡和有机锌中的至少一种,有机铋优选为新癸酸铋、异辛酸铋、美国凡特鲁斯8330r中的至少一种,有机银优选为醋酸氧化银,有机汞优选为醋酸苯汞,有机锡优选为二月桂酸二丁基锡和/或二月桂酸马来酸二丁基锡,有机锌优选为异辛酸锌。

37.优选的,消泡剂为有机硅类消泡剂和/或丙烯酸类消泡剂,优选可选用byk530、迈图750s、德谦2700、tego 930、科宁a10中的至少一种。

38.优选的,液体阻燃剂为磷系液体阻燃剂,可选用异丙苯基二苯基磷酸酯(ippp)、甲苯基二苯基磷酸酯(cdp)、甲基膦酸二甲酯(dmmp)中的至少一种。

39.优选的,抗氧剂为受阻酚类抗氧剂和/或磷类抗氧剂,可选用抗氧剂245、b225、b900、1135中的至少一种。

40.优选的,触变剂为聚乙烯蜡、氢化蓖麻油、聚酰胺蜡、硅藻土、气相二氧化硅中的至少一种。

41.优选的,除水剂为分子筛活化粉、原甲酸三元酯of、对甲苯磺酰异氰酸酯ti的一种或多种,其中分子筛活化粉为3a分子筛活化粉、4a分子筛活化粉、5a分子筛活化粉中的至少一种;更为优选的,除水剂的用量占聚氨酯结构导热胶总质量的1-4%。

42.第二方面,本技术提供一种耐湿热聚氨酯导热结构胶的制备方法,采用如下的技术方案:一种耐湿热聚氨酯导热结构胶的制备方法,包括如下步骤:组分a的制备:预先将芳香族多元醇和扩链剂进行减压蒸馏,并将导热粉烘烤,备用;按照重量份计,将芳香族多元醇、扩链剂、催化剂、导热粉、助剂混合搅拌,然后加入二异氰酸酯,升温至60-70℃反应0.5-1.5h,然后除水、真空脱泡,制得组分a;组分b的制备:预先将导热粉烘烤,备用;按照重量份计,将聚醚改性硅烷、二异氰酸酯、导热粉、助剂混合搅拌,升温至60-70℃反应1-3h,然后真空脱泡,制得组分b。

43.通过采用上述技术方案,组分a先将芳香族多元醇减压蒸馏以除去多余水分,同时也对导热粉进行烘烤以除去多余水分,减少水分对后续多元醇、异氰酸酯的聚合造成影响;进而在催化剂及扩链剂的作用下,预聚合制成组分a,同时也除去预聚合后体系中的水分,减少水分影响组分a与组分b的聚合反应。同理,组分b先将导热粉烘烤除去多余水分,减少水分对组分a与组分b的聚合造成反应。在使用时,组分a与组分b混合聚合,预聚合的组分a在组分b中的二异氰酸酯作用下聚合反应完全,生成耐湿热的聚氨酯导热结构胶,具有优良的粘黏性、柔韧性、耐温性能。

44.优选的,组分a中对芳香族多元醇和扩链剂的减压蒸馏温度为110-130℃,减压蒸馏时间为1-3h,以确保芳香族多元醇和扩链剂中的水分充分除去。

45.优选的,组分a及组分b中对导热粉的烘烤温度为110-130℃,且烘烤过夜,以确保将导热粉中的水分充分烘烤除去。

46.优选的,组分a的制备中,除水处理是加入除水剂搅拌3-8min,真空脱泡的时间为

8-12min。

47.综上所述,本技术具有以下有益效果:1、本技术组分a中的芳香族多元醇,能引入带有芳环结构骨架的多元醇至聚氨酯中,提高聚氨酯导热结构胶的强度、耐温性、耐酸碱性,使得聚氨酯导热结构胶在高温环境下长期使用,亦能保持良好的强度性能和粘合性能。

48.2、本技术组分b中的聚醚改性硅烷,能将有机硅分子结合至聚氨酯分子结构中,使得组分a与组分b的混合固化过程中,有机硅分子链会迁移到结构胶层的表面,提高表面疏水性、耐温性和柔韧性,并可减少异氰酸酯的湿气敏感性,延长质保期。

49.3、本技术通过采用氢氧化铝与球形氧化铝作为导热粉,并控制两者的粒径,一方面能提高聚氨酯结构胶的导热性能,另一方面能使较细粒径的氢氧化铝可较好地填充至球形氧化铝之间的缝隙,提高导热胶在组分a、组分b中的分散性;同时,氢氧化铝作为阻燃剂,能减少液体阻燃剂的使用,减少由于液体阻燃剂的增塑性导致聚氨酯结构胶强度的降低。

具体实施方式

50.以下结合实施例对本技术作进一步详细说明。

51.组分a的制备例制备例1聚氨酯导热结构胶预聚体组分的制备,包括如下步骤,具体物料种类则参加下表1:预先将5.1kg芳香族多元醇和0.05kg扩链剂在温度为110℃条件下行减压蒸馏3h,除水备用;并将12.51kg氢氧化铝和29.44kg球形氧化铝在温度为110℃条件下烘烤过夜,除水备用;将5.1kg芳香族多元醇、0.5kg扩链剂、0.05kg催化剂、12.51kg氢氧化铝、29.44kg球形氧化铝、0.25kg分散剂、0.25消泡剂、0.5kg触变剂、0.1kg抗氧剂加入至行星搅拌机中混合搅拌,然后加入0.25kg二异氰酸酯,升温至60℃反应1.5h,然后加入1kg除水剂搅拌3min进行除水处理,真空脱泡8min后,制得组分a,并灌装在双管胶管中。

52.制备例2-5制备例2-5与制备例1的区别在于:物料用量、物料种类以及反应条件的差异,具体参见下表1。

53.表1制备例1-5的组分a制备原料及制备条件对照表

制备对比例1本制备对比例1与上述制备例4的区别在于:采用等量的陶氏聚醚多元醇cp450替换苯酐聚酯多元醇(ps-3152)。

54.组分b的制备例制备例6聚氨酯导热结构胶固化剂组分的制备,包括如下步骤,具体物料种类则参加下表2:预先将16.6kg氢氧化铝和24.9kg球形氧化铝在温度为110℃条件下烘烤过夜,除水备用;将1kg聚醚硅烷、6kg二异氰酸酯、16.6kg氢氧化铝、24.9kg球形氧化铝、0.2kg分散剂、0.05kg消泡剂、0.25kg触变剂、1kg液体阻燃剂加入至行星搅拌机中混合搅拌10min后,升温至60℃反应3h,真空脱泡8min后,制得组分b,并灌装在双管胶管中。

55.制备例7-10制备例7-10与制备例6的区别在于:物料用量、物料种类以及反应条件的差异,具体参见下表2。

56.表2制备例6-10的组分b制备原料及制备条件对照表

制备例11本制备例与上述制备例6的区别在于:聚醚硅烷的用量为1.75kg。

57.制备例12本制备例与上述制备例6的区别在于:聚醚硅烷的用量为2.25kg。

58.制备例13本制备例与上述制备例8的区别在于:聚醚硅烷为自行制备,具体制备过程包括如下步骤:含氢硅油的制备:将0.1kg四甲基二硅氧烷与0.6kg二甲基环硅氧烷混合,然后加入浓硫酸,在温度为20℃下反应7h,然后静置1h分层,除去下层的浓硫酸,再采用碳酸氢钠进行中和、过滤,制得四甲基二氢二硅氧烷;含不饱和烃的硅烷的制备:往0.1kg烯丙醇中滴加0.2kg六甲基二硅氧烷,升温至98℃反应5h,然后收集98-102℃的馏分,制得2-烯丙氧基三甲基硅烷;加成物的制备:在氮气气氛下,将0.02kg氯铂酸/异丙醇催化剂与0.2kg上述制得的2-烯丙氧基三甲基硅烷混合,加热至85℃,然后缓慢滴加0.1kg上述制得的四甲基二氢二硅氧烷,反应3.5h后,升温至105℃继续反应3.5h,然后减压蒸馏并收集144-146℃/1067pa的馏分,制得1,3-双(γ-三甲硅氧基丙基)四甲基二硅氧烷;羟基化加成物的制备:将0.015kg乙酸、8.5kg甲醇与1kg上述制得的1,3-双(γ-三甲硅氧基丙基)四甲基二硅氧烷混合,在64℃下回流7.5h,减压蒸馏并收集98-99℃/3200pa馏分,制得1,3-双羟丙基四甲基二硅氧烷;羟基封端的聚醚改性硅烷的制备:将0.1kg八甲基环四硅氧烷与0.3kg上述制得的1,3-双羟丙基四甲基二硅氧烷混合,升温至75℃,然后加入0.05kg三氟甲基磺酸,在84℃下反应24h,然后先用氢氧化钾/甲醇溶液中和,过量的氢氧化钾再用盐酸/甲醇溶液中和,然

后继续反应0.5h,减压蒸馏去除低沸物,制得羟丙基封端的聚醚改性硅烷。

59.制备例14-15制备例14-15与上述制备例13的区别在于:聚醚改性硅烷的制备原料用量及工艺条件差异,具体参见下表3:表3制备例13-15的聚醚改性硅烷制备条件对照表

制备例16本制备例与制备例13的区别在于聚醚改性硅烷的制备过程中直接将烯丙醇与含氢硅油反应,具体制备包括如下步骤:含氢硅油的制备:将0.1kg四甲基二硅氧烷与0.6kg二甲基环硅氧烷混合,然后加入浓硫酸,在温度为20℃下反应7h,然后静置1h分层,除去下层的浓硫酸,再采用碳酸氢钠进行中和、过滤,制得四甲基二氢二硅氧烷;加成物的制备:在氮气气氛下,将0.02kg氯铂酸/异丙醇催化剂与0.2kg烯丙醇混合,加热至85℃,然后缓慢滴加0.1kg上述制得的四甲基二氢二硅氧烷,反应3.5h后,升温至105℃继续反应3.5h,然后减压蒸馏并收集144-146℃/1067pa的馏分,制得1,3-双(γ-三甲硅氧基丙基)四甲基二硅氧烷;羟基化加成物的制备:将0.015kg乙酸、8.5kg甲醇与1kg上述制得的1,3-双(γ-三甲硅氧基丙基)四甲基二硅氧烷混合,在64℃下回流7.5h,减压蒸馏并收集98-99℃/3200pa馏分,制得1,3-双羟丙基四甲基二硅氧烷;羟基封端的聚醚改性硅烷的制备:将0.1kg八甲基环四硅氧烷与0.3kg上述制得的1,3-双羟丙基四甲基二硅氧烷混合,升温至75℃,然后加入0.05kg三氟甲基磺酸,在84℃下反应24h,然后先用氢氧化钾/甲醇溶液中和,过量的氢氧化钾再用盐酸/甲醇溶液中和,然后继续反应0.5h,减压蒸馏去除低沸物,制得羟丙基封端的聚醚改性硅烷。

60.制备例17-19制备例17-19与上述制备例13的区别在于:聚醚改性硅烷的制备原料用量及工艺条件差异,具体参见下表4:表4制备例13、17、18、19的聚醚改性硅烷制备条件对照表

制备对比例2本制备对比例2与上述制备例10的区别在于:采用等量的聚丙二醇ppg2000替代聚醚改性硅烷。

61.实施例

62.实施例1-11一种耐湿热聚氨酯导热结构胶,由作为预聚体的组分a与作为固化剂的组分b以重量比为1:(0.8-1.2)混合组成,其中,组分a来源为上述制备例1-5任一项,组分b来源为上述制备例6-16任一项,具体参见下表5:表5实施例1-11的耐湿热聚氨酯导热结构胶组成对照表

对比例对比例1一种聚氨酯导热结构胶,与实施例4的区别在于:由制备对比例1制得的组分a与制备例9制得的组分b以重量比为1:1混合组成。

63.对比例2一种聚氨酯导热结构胶,与实施例5的区别在于:由制备例5制得的组分a与制备对比例2制得的组分b以重量比为1:1混合组成。

64.对比例3本对比例3为市售的3m tc6000导热结构胶。

65.对比例4本对比例4为市售的lord洛德imb2000导热结构胶。

66.性能检测试验(一)导热结构胶的物性测试将上述实施例1-14以及对比例1-4制得的结构胶施胶并固化制成直径为30mm、厚度为2mm的圆形片材,固化一周后进行密度、硬度、剪切强度、阻燃等级、导热系数等性能测试,每个实施例及对比例均测试5个圆形片材,取测试平均值,具体测试性能数据如下:表6实施例1-14以及对比例1-4的导热结构胶物性数据表

(二)导热结构胶的双85老化处理将已进行上述试验(一)物性测试的实施例1-14以及对比例1-4的导热结构胶,置于温度为85℃、湿度为85%的恒温恒湿试验箱中500h及1000h,500h及1000h后再次检测导热结构胶的剪切强度,测试结果如下表7所示:表7实施例1-14以及对比例1-4的导热结构胶经双85老化处理后的剪切强度数据表

结合表6-7的性能测试数据可知,对比例3-4为市售的常见导热结构胶,虽然其导热性能比本技术实施例稍优,但剪切强度明显比本技术低,且经过双85试验500h及1000h后的剪切性能保持率也明显比本技术实施例要低,说明本技术制得的导热结构胶具有优良的导热性能、阻燃性以及剪切强度,韧性较好,能够允许所粘接的部件在重复受力情况下的反复拉伸与恢复,耐疲劳性能较好,且耐湿热性好,经双85试验500h及1000h后,剪切强度性能保持率相对优良。

67.其中,实施例6-7比实施例3的聚醚改性硅烷用量增加,剪切强度保持提升趋势,且双85试验500h后的剪切强度性能保持率可达75%以上,双85试验1000h后的剪切强度性能保持率可达60%以上,耐湿热性能稳定,耐候性好;而反观对比例2,其组分b中不含有聚醚改性硅烷,而是采用聚丙二醇与二异氰酸酯混合作为固化剂组分b,剪切强度比实施例5明显下降,且经双85试验500h后的剪切性能保持率仅有44.21%,双85试验1000h后的剪切性能保持率仅有25.26%,耐湿热性能及耐候性能显著降低,说明本技术引入聚醚改性硅烷能提高聚氨酯导热结构胶的柔韧性,长期使用的耐疲劳性好;且聚醚改性硅烷的用量增加亦能进一步提高聚氨酯导热结构胶的柔韧性。

68.实施例8-10以及实施例12-14与实施例3相比,剪切强度比实施例3明显提高,双85试验500h后的剪切强度性能保持率也有所提高,双85试验1000h后的剪切强度性能保持率比实施例3明显有提升;说明本技术采用带烯丙基或炔基等含不饱和基团的硅烷与含氢硅油加成反应,反应活性较高,能制得剪切强度较高且稳定的聚醚改性硅烷,作用至导热结构胶的组分b中,能有效提高聚氨酯导热结构胶的柔韧性。另外,实施例11采用制备例16的组分b,剪切强度则比实施例8稍弱,经双85试验500h及1000h后的剪切性能保持率也相对稍

低,说明本技术采用特定步骤制备的羟基封端聚醚改性硅烷加入至导热结构胶的组分b中,能较为明显地提高聚氨酯导热结构胶的柔韧性,长期使用的耐疲劳性好,耐候性好。

69.而对比例1的组分a中采用陶氏的聚醚多元醇cp450,剪切强度明显比实施例4下降,经双85试验500h及1000h后的剪切性能保持率比实施例4也明显降低,说明本技术采用含有芳环结骨架的多元醇添加至聚氨酯组分中,能提高导热结构胶的强度和耐温耐候性能。

70.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1