一种闪光砂药水配方及具有闪光砂效果的玻璃的制备工艺、应用的制作方法

1.本发明属于玻璃加工技术领域,涉及一种闪光砂药水以及具有闪光砂效果的玻璃的制备工艺、应用,尤其涉及一种闪光砂药水配方及具有闪光砂效果的玻璃的制备工艺、应用。

背景技术:

2.随着手机在全球的全面普及,手机行业近十几年一直保持着迅猛发展的态势,在手机外观上不断推陈出新,呈现出各种材质和各种颜色的多方面发展趋势。其中,采用玻璃作为壳体后盖的部分机型,其壳体具有闪光砂效果,而手机屏幕的盖板为表面光滑的透明玻璃材质,壳体和屏幕盖板两者在视觉和触觉上的效果无法完全一致;而且屏幕上的玻璃在强光环境下会反射强光,使用感不佳。尤其,在对触控书写有要求的情况下,一般玻璃盖板也不适配,存在易碎、手写感差的问题。进一步的,大多玻璃盖板容易沾染指纹且易被刮伤。所以也会对屏幕玻璃通过药水进行磨砂效果处理。

3.但是,目前磨砂玻璃制备过程中,传统蒙砂药水还存在着一些问题,如传统药水酸浓度较高,药水内氟化氢铵、硝酸等占比达75%以上,导致药水成本高昂,而且药水易挥发,气味大。放置时间过长易失效,导致良率不稳定;同时由于药水特性,传统闪光砂药水必须采用静置浸泡工艺,并且对于玻璃基材洁净度要求较高,且对玻璃基材材质有较大限制。

4.因此,如何找到一种更为适宜的药水,在满足上述要求的同时,解决玻璃屏幕的弊端以及实现壳体的磨砂效果,能够应用于更多的使用环境,进一步拓宽药水的应用宽度和应用深度,已成为业内诸多研发型企业和一线研究人员广为关注的焦点之一。

技术实现要素:

5.有鉴于此,本发明要解决的技术问题在于提供一种闪光砂药水以及具有闪光砂效果的玻璃的制备工艺、应用,特别是一种闪光砂药水配方,本发明提供的闪光砂药水酸浓度相对较低,成本更具有优势,而且蒙砂效果良好,对于玻璃基材洁净度、玻璃材质要求较低,同时能够满足康宁gg5、gg6等主流玻璃的蒙砂操作,同时,进一步将其用于制备屏幕玻璃。

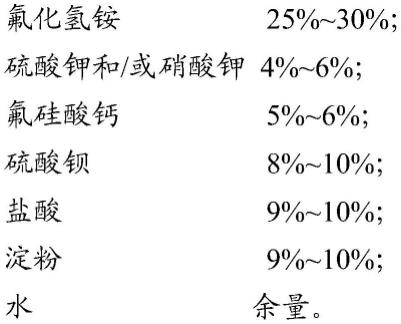

6.本发明提供了一种闪光砂药水,按原料质量百分比计,包括:

[0007][0008]

优选的,所述硫酸钡的粒径为20~30μm;

[0009]

所述闪光砂药水的氢离子浓度为2.7~3.3mol/l;

[0010]

所述闪光砂药水包括用于玻璃的闪光砂药水。

[0011]

优选的,所述玻璃包括蒙砂玻璃;

[0012]

所述玻璃包括电子设备的屏幕玻璃;

[0013]

所述玻璃包括康宁gg5和/或康宁gg6。

[0014]

优选的,所述闪光砂药水包括熟化后的闪光砂药水;

[0015]

所述熟化的方式具体为,在间隔搅拌的条件下,进行熟化;

[0016]

所述熟化的温度为50~60℃;

[0017]

所述熟化的时间为36~72h。

[0018]

本发明提供了一种具有闪光砂效果的玻璃的制备工艺,包括以下步骤:

[0019]

将待蒙砂的玻璃经过预处理和漂洗后,置于闪光砂药水中浸泡后,再经过清洗后,得到具有闪光砂效果的玻璃;

[0020]

所述闪光砂药水包括上述技术方案任意一项所述的闪光砂药水。

[0021]

优选的,所述预处理前还包括装片步骤;

[0022]

所述装片步骤具体包括:将待蒙砂的玻璃不需蒙砂的一面喷涂保护油后,再将该面进行吸附紧固;

[0023]

所述预处理的预处理液,按质量百分比组成,包括,3%~5%的氢氟酸、5%~10%的盐酸以及余量的水;

[0024]

所述预处理的温度为28~32℃;

[0025]

所述预处理的时间为60~120s。

[0026]

优选的,所述漂洗包括用水漂洗;

[0027]

所述漂洗的具体方式为,在水中上下和/或左右摇摆浸泡;

[0028]

所述漂洗的温度为12~18℃;

[0029]

所述漂洗的时间为60~120s;

[0030]

所述置于的方式包括,将玻璃竖直浸入闪光砂药水中;

[0031]

所述浸入的速度为500~1000mm/s。

[0032]

优选的,所述浸泡的温度为12~18℃;

[0033]

所述浸泡的时间为60~90s;

[0034]

所述浸泡具体为,先置于药水中进行摆动浸泡,再静置浸泡;

[0035]

所述摆动浸泡的时间为10~20s;

[0036]

所述摆动浸泡的摆动速度为100~200mm/s;

[0037]

所述静置浸泡的时间为50~70s。

[0038]

优选的,所述浸泡后,将玻璃竖直取出;

[0039]

所述清洗的清洗液,按质量百分比组成,包括5%~10%的硫酸和余量的水;

[0040]

所述清洗的温度为25~32℃;

[0041]

所述清洗的时间为2~3min。

[0042]

本发明还提供了上述技术方案任意一项所述的制备工艺所制备的具有闪光砂效果的玻璃在屏幕玻璃领域中的应用。

[0043]

本发明提供了一种闪光砂药水,按原料质量百分比计,包括25%~30%的氟化氢铵、4%~6%的硫酸钾和/或硝酸钾、5%~6%的氟硅酸钙、8%~10%的硫酸钡、9%~10%的盐酸、9%~10%的淀粉以及余量的水。与现有技术相比,现有的闪光砂玻璃的制备过程中,还存在着一些问题,如蒙砂药水酸浓度较高,药水内氟化氢铵、硝酸等占比达75%以上,导致药水成本高昂,而且药水易挥发,不稳定,气味大。放置时间过长容易失效,导致良率不稳定;同时由于药水的特性,传统闪光砂药水必须采用静置浸泡工艺,并且对于玻璃基材洁净度要求较高,且对玻璃基材材质有较大限制,这使得康宁gg5、康宁gg6等手机玻璃均无法正常均匀的完成蒙砂。所以,还需要找到一种更加适宜的闪光砂药水,解决上述现有闪光砂药水存在的上述问题。

[0044]

基于此,本发明特别设计了一种具有特定成分和组成的闪光砂药水,通过各组分之间的协同配合作用,具有更好的蒙砂效果,而且药水成本相对降低,蒙砂更稳定,良率提升,同时,本发明提供的闪光砂药水应用范围更广,可满足康宁gg5、gg6等主流玻璃的蒙砂操作。

[0045]

本发明提供的闪光砂药水酸浓度相对较低,成本更具有优势,蒙砂效果良好,对于玻璃基材洁净度、玻璃材质要求较低。而且,本发明还提供了采用该闪光砂药水的制备具有闪光砂效果玻璃的制备工艺,该制备工艺能够制备得到不同粗糙度和雾度、闪光砂效均匀的玻璃。本发明制备的具有闪光砂效果玻璃,能够用于手机屏幕玻璃盖板或者手机的壳体玻璃,从而解决现有的手机等电子设备的玻璃存在的局限性。

[0046]

实验结果表明,本发明提供的闪光砂药水具有良好的蒙砂效果,在处理屏幕玻璃时,在一定时间内随着蒙砂药水的熟化时间增加,粗糙度增加较快,透光率降低不明显,光泽度增加较显著,雾度降低明显。

附图说明

[0047]

图1为本发明提供的闪光砂效果玻璃的制备工艺流程简图;

[0048]

图2为本发明制备的闪光砂效果蒙砂玻璃手机后盖的照片;

[0049]

图3为本发明提供的闪光砂药水制备的磨砂玻璃屏幕的实物照片;

[0050]

图4为本发明实施例2提供的闪光砂晶型的图片1;

[0051]

图5为本发明实施例2提供的闪光砂晶型的图片2。

具体实施方式

[0052]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为了进一步说明本发明的特征和优点,而不是对发明权利要求的限制。

[0053]

本发明所有原料,对其来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法制备的即可。

[0054]

本发明所有原料,对其纯度没有特别限制,本发明优选采用分析纯或手机玻璃造领域使用的常规纯度。

[0055]

本发明提供了一种闪光砂药水,按原料质量百分比计,包括:

[0056][0057][0058]

在本发明中,所述氟化氢铵的加入量为25%~30%,优选为26%~29%,更优选为27%~28%。

[0059]

在本发明中,所述硫酸钾和/或硝酸钾的加入量为4%~6%,优选为4.4%~5.6%,更优选为4.8%~5.2%。

[0060]

在本发明中,所述氟硅酸钙的加入量为5%~6%,优选为5.2%~5.8%,更优选为5.4%~5.6%。

[0061]

在本发明中,所述硫酸钡的加入量为8%~10%,优选为8.4%~9.6%,更优选为8.8%~9.2%。

[0062]

在本发明中,所述盐酸的加入量为9%~10%,优选为9.2%~9.8%,更优选为9.4%~9.6%。

[0063]

在本发明中,所述淀粉的加入量为9%~10%,优选为9.2%~9.8%,更优选为9.4%~9.6%。

[0064]

在本发明中,所述硫酸钡的粒径优选为20~30μm,更优选为22~28μm,更优选为24~26μm。

[0065]

在本发明中,所述闪光砂药水的酸浓度优选为2.7~3.3mol/l,更优选为2.8~3.2mol/l,更优选为2.9~3.1mol/l。

[0066]

在本发明中,所述闪光砂药水优选包括用于玻璃的闪光砂药水。

[0067]

在本发明中,所述玻璃优选包括蒙砂玻璃。即制备蒙砂玻璃。

[0068]

在本发明中,所述玻璃优选包括电子设备的屏幕玻璃。具体的,所述玻璃优选包括康宁gg5和/或康宁gg6。具体的,包括触摸屏屏幕用玻璃盖板。

[0069]

在本发明中,所述用于手机外壳的玻璃优选包括康宁gg5和/或康宁gg6,更优选为

康宁gg5或康宁gg6。

[0070]

在本发明中,所述闪光砂药水优选包括熟化后的闪光砂药水。

[0071]

在本发明中,所述熟化的方式具体优选为,在间隔搅拌的条件下,进行熟化。

[0072]

在本发明中,所述熟化的温度优选为50~60℃,更优选为52~58℃,更优选为54~56℃。

[0073]

在本发明中,所述熟化的时间优选为36~72h,更优选为42~66h,更优选为48~60h。具体的,本发明用于处理不同的使用环境的玻璃,熟化的时间不同,用于制作蒙砂壳体玻璃的药水时间优选为36~72h,更优选为42~66h,更优选为48~60h;用于制作屏幕玻璃盖板的药水时间优选为36~48h,更优选为38~46h,更优选为40~44h。本发明提供的药水,玻璃选用也不同,在药水配比范围内,熟化时间能够灵活调整。

[0074]

本发明上述内容提供了一种闪光砂药水,该闪光砂药水酸浓度相对较低,成本更具有优势。且蒙砂效果良好,对于玻璃基材洁净度、玻璃材质要求较低。能满足康宁gg5、gg6等主流玻璃蒙砂。

[0075]

其中,所述闪光砂质量百分比组分如下:

[0076][0077]

具体的,所述硫酸钡粒径为20~30um,所述药水配置完毕后需50~60℃熟化36~72h,并2h搅拌一次。

[0078]

本发明提供了一种具有闪光砂效果的玻璃的制备工艺,包括以下步骤:

[0079]

将待蒙砂的玻璃经过预处理和漂洗后,置于闪光砂药水中浸泡后,再经过清洗后,得到具有闪光砂效果的玻璃;

[0080]

所述闪光砂药水包括上述技术方案中任意一项所述的闪光砂药水。

[0081]

在本发明中,所述预处理前优选包括装片步骤。

[0082]

在本发明中,所述装片步骤优选具体包括:将待蒙砂的玻璃不需蒙砂的一面喷涂保护油后,再将该面进行吸附紧固;

[0083]

在本发明中,所述预处理的预处理液,按质量百分比组成,优选包括,3%~5%的氢氟酸、5%~10%的盐酸以及余量的水,更优选包括3.4%~4.6%的氢氟酸,更优选包括3.8%~4.2%的氢氟酸,更优选包括6%~9%的盐酸,更优选包括7%~8%的盐酸。

[0084]

在本发明中,所述预处理的温度优选为28~32℃,更优选为28.5~31.5℃,更优选为29~31℃,更优选为29.5~30.5℃。

[0085]

在本发明中,所述预处理的时间优选为60~120s,更优选为70~110s,更优选为80~100s。

[0086]

在本发明中,所述漂洗优选包括用水漂洗。

[0087]

在本发明中,所述漂洗的具体方式优选为,在水中上下和/或左右摇摆浸泡,更优选为在水中上下和左右摇摆浸泡。

[0088]

在本发明中,所述漂洗的温度优选为12~18℃,更优选为13~17℃,更优选为14~16℃。

[0089]

在本发明中,所述漂洗的时间优选为60~120s,更优选为70~110s,更优选为80~100s。

[0090]

在本发明中,所述浸泡的温度优选为12~18℃,更优选为13~17℃,更优选为14~16℃。

[0091]

在本发明中,所述浸泡的时间优选为60~90s,更优选为65~85s,更优选为70~80s。

[0092]

在本发明中,所述置于的方式优选包括,将玻璃竖直浸入闪光砂药水中。

[0093]

在本发明中,所述浸入的速度优选为500~1000mm/s,更优选为600~900mm/s,更优选为700~800mm/s。

[0094]

在本发明中,所述浸泡具体优选为,先置于药水中进行摆动浸泡,再静置浸泡。

[0095]

在本发明中,所述摆动浸泡的时间优选为10~20s,更优选为12~18s,更优选为14~16s。

[0096]

在本发明中,所述摆动浸泡的摆动速度优选为100~200mm/s,更优选为120~180mm/s,更优选为140~160mm/s。

[0097]

在本发明中,所述静置浸泡的时间优选为50~70s,更优选为54~66s,更优选为58~62s。

[0098]

在本发明中,所述浸泡后,优选将玻璃竖直取出。

[0099]

在本发明中,所述清洗的清洗液,按质量百分比组成,优选包括5%~10%的硫酸和余量的水,更优选包括6%~9%的硫酸,更优选包括7%~8%的硫酸。

[0100]

在本发明中,所述清洗的温度优选为25~32℃,更优选为26~31℃,更优选为27~30℃,更优选为28~29℃。

[0101]

在本发明中,所述清洗的时间优选为2~3min,更优选为2.2~2.8min,更优选为2.4~2.6min。

[0102]

本发明上述步骤提供了一种具有闪光砂效果玻璃的制备工艺,该工艺能够制备得到不同粗糙度和雾度、闪光砂效均匀的玻璃。

[0103]

本发明工艺流程如下:

[0104]

装片

‑‑

预处理

‑‑

纯水漂洗

‑‑

蒙砂

‑‑

清洗

‑‑

取片。

[0105]

参见图1,图1为本发明提供的闪光砂效果玻璃的制备工艺流程简图。

[0106]

本发明为更好的完整和细化整体技术方案,提高蒙砂玻璃的闪光效果和均匀度,更好的保证对康宁gg5、gg6等主流玻璃蒙砂效果,上述具有闪光砂效果玻璃的制备工艺,具体可以包括以下步骤:

[0107]

对玻璃进行预处理、纯水漂洗、蒙砂、清洗。

[0108]

具体的,所述装片为将待蒙砂玻璃不需要蒙砂一面喷涂保护油进行保护,将待蒙砂玻璃油墨保护一面使用吸盘吸附紧固。

[0109]

具体的,预处理液组成为氢氟酸3~5%,盐酸5~10%,余量为水。

[0110]

具体的,预处理液温度为28~32℃,预处理时间为60s~120s。

[0111]

具体的,纯水漂洗温度为12~18℃,经预处理后上下或左右摇摆浸泡纯水60s~120s。

[0112]

具体的,闪光砂药水温度为12~18℃,每次蒙砂前对闪光砂药水搅拌30~60s至药水均匀。待蒙砂玻璃垂直进入闪光砂药水内,速度为500~1000mm/s,玻璃垂直上下或左右在闪光砂药水内摆动10~20s,摆动速度为100~200mm/s。摆动完成后,静置浸泡50s~70s后垂直取出。

[0113]

具体的,清洗液组成为硫酸5~10%,余量为水。清洗液温度为25~32℃。

[0114]

最后,将蒙砂完成玻璃浸泡至清洗液2~3min洗净,即得具有闪光砂效果玻璃。

[0115]

参见图2,图2为本发明制备的闪光砂效果蒙砂玻璃手机后盖的照片。

[0116]

本发明还提供了上述技术方案任意一项所述的制备工艺所制备的具有闪光砂效果的玻璃在屏幕玻璃领域中的应用。

[0117]

在本发明中,所述屏幕玻璃优选包括电子设备的屏幕玻璃。具体的,所述屏幕优选包括触摸屏屏幕。其中,电子设备具体可以为手机、平板电脑、电子书。

[0118]

本发明上述内容提供了一种闪光砂药水配方及具有闪光砂效果的玻璃的制备工艺、应用。本发明提供的闪光砂药水,通过各组分之间的协同配合作用,具有更好的蒙砂效果,而且药水成本相对降低,蒙砂更稳定,良率提升,同时,本发明提供的闪光砂药水应用范围更广,可满足康宁gg5、gg6等主流玻璃的蒙砂操作。

[0119]

本发明提供的闪光砂药水酸浓度相对较低,成本更具有优势,蒙砂效果良好,对于玻璃基材洁净度、玻璃材质要求较低。而且,本发明还提供了采用该闪光砂药水的制备具有闪光砂效果玻璃的制备工艺,该制备工艺能够制备得到不同粗糙度和雾度、闪光砂效均匀的玻璃。

[0120]

实验结果表明,本发明提供的闪光砂药水具有良好的蒙砂效果,在处理屏幕玻璃时,在一定时间内随着蒙砂药水的熟化时间增加,粗糙度增加较快,透光率降低不明显,光泽度增加较显著,雾度降低明显。

[0121]

为了进一步说明本发明,以下结合实施例对本发明提供的一种闪光砂药水以及具有闪光砂效果的玻璃的制备工艺、应用进行了详细描述,但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。

[0122]

实施例1

[0123]

闪光砂质量百分比组分如下:

[0124][0125]

按上述配方进行药水配置完毕后,进行熟化处理36~48小时,熟化温度50~60℃,2h搅拌一次。

[0126]

参见表1,表1为实施例1的熟化过程中闪光砂药水的氢离子浓度。

[0127]

表1

[0128]

熟化时间(h)612243648氢离子浓度(mol/l)1.12.42.72.73.3

[0129]

1.装片:将玻璃喷涂保护油一面使用吸盘吸附紧固。

[0130]

2.预处理:预处理温度30℃,将待蒙砂玻璃在预处理槽浸泡120s。

[0131]

3.纯水漂洗:纯水漂洗温度18℃,经预处理后玻璃在纯水槽内上下或左右摇摆120s洗净。

[0132]

4.闪光砂药水温度18℃,将待蒙砂玻璃以500mm/s速度垂直进入闪光砂药水内,以100mm/s速度上下摆动10s,摆动完成后静置浸泡50s。

[0133]

5.将蒙砂完成产品浸泡至清洗液内2min洗净,蒙砂完成。

[0134]

将本发明实施例1制备的闪光砂药水用于处理屏幕玻璃。

[0135]

参见表2,表2为本发明实施例1制备的闪光砂药水不同熟化时间对应的蒙砂效果。

[0136]

表2

[0137]

熟化时间(h)364248表面粗糙度(nm)254293327透光率(%)92.4492.4292.4光泽度(%)10.812.713.8雾度(%)837875

[0138]

参见图3,图3为本发明提供的闪光砂药水制备的磨砂玻璃屏幕的实物照片。

[0139]

由图3可以看出,玻璃内的模糊黑色与背景的清晰黑色块,形成对比,说明了具有蒙砂效果。

[0140]

实施例2

[0141]

闪光砂质量百分比组分如下:

[0142]

[0143][0144]

按上述配方进行药水配置完毕后,进行熟化处理36~72小时,熟化温度50~60℃,2h搅拌一次。

[0145]

1.装片:将玻璃喷涂保护油一面使用吸盘吸附紧固。

[0146]

2.预处理:预处理温度30℃,将待蒙砂玻璃在预处理槽浸泡120s。

[0147]

3.纯水漂洗:纯水漂洗温度18℃,经预处理后玻璃在纯水槽内上下或左右摇摆120s洗净。

[0148]

4.闪光砂药水温度18℃,将待蒙砂玻璃以1000mm/s速度垂直进入闪光砂药水内,以200mm/s速度上下摆动20s,摆动完成后静置浸泡70s。

[0149]

5.将蒙砂完成产品浸泡至清洗液内2min洗净,蒙砂完成。

[0150]

将本发明实施例2制备的闪光砂药水用于处理壳体玻璃。

[0151]

对本发明实施例制备的闪光砂蒙砂玻璃进行检测,测试蒙砂后的壳体玻璃性能数据如表3所示。

[0152]

表3

[0153]

实施例熟化时间粗糙度雾度透过率蒙砂晶粒图片1361.95μm82.1%6.2%如图4所示2422.93μm84.5%3.6%如图5所示

[0154]

参见图4,图4为本发明实施例2提供的闪光砂晶型的图片1。

[0155]

参见图5,图5为本发明实施例2提供的闪光砂晶型的图片2。

[0156]

以上对本发明提供的一种闪光砂药水配方及具有闪光砂效果的玻璃的制备工艺、应用进行了详细的介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有不是不同于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1