一种轮胎粘接硅胶及其制备方法与流程

1.本发明涉及一种轮胎粘接硅胶及其制备方法,属于有机硅橡胶新型粘接材料领域。

背景技术:

2.汽车轮胎是汽车的重要部件之一,它直接与路面接触,和汽车悬架共同来缓和汽车行驶时所受到的冲击,保证汽车具有良好的乘座舒适性和行驶平顺性;保证车轮和路面有良好的附着性;提高汽车的牵引性、制动性和通过性;承受着汽车的重量,轮胎在汽车上所起的重要作用越来越受到人们的重视。

3.汽车轮胎根据用途分为五种,分别是ht、at、mt、雪地轮胎和雨林轮胎。其中ht轮胎也叫公路轮胎,它是一种用于在公路上行驶的轮胎,因其胎侧相对柔软,胎面花纹细腻,使得其在高速公路上行驶时轮胎噪音低,地面抓地力强,而这种轮胎也是乘用汽车行业使用最多的轮胎品种。

4.随着人们对汽车行驶过程中舒适度、噪音感的要求越来越高,对轮胎噪音的要求也越来越高,轮胎制造企业也相继开发出多种降噪轮胎,目前主要有两个方向:一是改变轮胎花纹样式、橡胶材质,二是轮胎内部铺装静音棉;第一种的优势是对现有轮胎生产工艺要求低,成本增加小,缺点是对轮胎的使用寿命、抓地力等操控性能有一定影响;第二种的优势是不需要过多改变轮胎固有性能就能达到较好的降噪效果,缺点是价格相对较高,需要新增工艺过程。但是从客户使用角度,铺装静音棉的降噪轮胎越来越受市场的喜欢。近几年,国内外各大轮胎企业也都大力加速隔音棉降噪轮胎的开发。

5.隔音棉降噪轮胎的生产工艺中就涉及到隔音棉的铺装。目前,主要有两种方式:一、隔音棉上涂抹压敏胶带,这种方便施工,价格较低,但是使用寿面短,容易脱落。二、采用轮胎内壁涂抹胶黏剂,将隔音棉粘接到上面,这种施工相对复杂一点,价格稍高,但是胶黏剂的使用寿命长,可以保证隔音棉不会脱落。从轮胎企业的反馈来讲,两种方式都在使用,但是更倾向于使用胶黏剂将隔音棉粘接到轮胎内壁上。

6.轮胎隔音棉粘接用的胶黏剂主要使用单组分硅胶,而市场上主流的产品都是进口产品,国内在这方面的开发较晚,对轮胎内壁的粘接性能明显达不到进口产品水平;另外在高温的粘接稳定性上也不如进口产品;产品的存储过程稳定性也不好,表干时间大大延长,固化性变差,韧性较差,强度较低,在轮胎行驶过程中受到撞击、按压等情形下,很容易断裂或者开裂,影响隔音棉的效果。这些急需解决的问题,阻碍国产硅胶的发展,加大了国内轮胎企业的成本压力,降低了市场竞争力。

技术实现要素:

7.根据以上现有技术的不足,本发明的目的在于提供一种单组分、室温脱醇固化、粘接性优异、热稳定性好的有机硅胶,特别是对含有脱模剂的轮胎有很好的附着性的有机硅胶以及制备方法。

8.为实现以上目的,所采用的技术方案是:本发明的目的之一在于提供一种轮胎粘接硅胶,按照重量份计,包括以下组分:双端改性封端聚硅氧烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30~50份;稀释剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3~7份;触变剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2~5份;填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40~55份;除水剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1~5份;交联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1~5份;附着力促进剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1~2份;稳定剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1~2份;催化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1~3 份。

9.在上述技术方案的基础上,本发明还可以做如下改进。

10.进一步,所述双端改性封端聚硅氧烷合成方法为:(1)将一定量的双端羟基聚二甲基硅氧烷在120摄氏度下抽真空搅拌2h,脱除内部残余小分子及水分;(2)到时间后,抽真空搅拌并降温到30℃;(3)氮气(无水)破真空并保护,加入3-氨丙基三甲氧基硅烷,继续混合30min;(4)氮气保护下,加入正丁基锂正己烷的溶液(15%有效含量),继续混合30min;(5)加入干冰,搅拌30min后,冷却后,减压脱挥发物15min;(6)过滤后得到所需双端改性封端聚硅氧烷。

11.进一步,所述双端羟基聚二甲基硅氧烷为粘度50000mpa .s、重均摩尔质量90000g/mol、数均摩尔质量70000g/mol的α,ω-二羟基聚二甲基硅氧烷。

12.进一步,所述双端羟基聚二甲基硅氧烷与所述3-氨丙基三甲氧基硅烷的摩尔比为1:(0.1~10)。

13.进一步,所述双端羟基聚二甲基硅氧烷与所述正丁基锂正己烷的摩尔比为1:(0.1~10)。

14.采用上述方法合成的双端改性封端聚硅氧烷的有益效果:以高分子量的羟基硅油为主链段,增强了韧性及强度;经过3-氨丙基三甲氧基硅烷改性后,两端的羟基被反应掉,使得原料的存储稳定性大幅度提升,另外剩余未反应的烷氧基又能够在使用时进行反应,构架成主体结构;同时-nh2又能够增强与基材表面的粘接性,提高粘接强度。

15.进一步,所述稀释剂粘度为1000mpa.s的二甲基硅油;进一步,所述触变剂为亲油疏水性白炭黑,比表面积在10~150 m

²

/g;进一步,所述填料为粒径为300目的轻质碳酸钙粉或重质碳酸钙粉,或者两者的混合物(比例不限);进一步,所述除水剂为六甲基二硅氮烷;进一步,所述交联剂为甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙烯基三甲氧基硅烷中的一种或多种混合(比例不限);进一步,所述附着力促进剂为自合成偶联剂,具体结构如结构式(1):

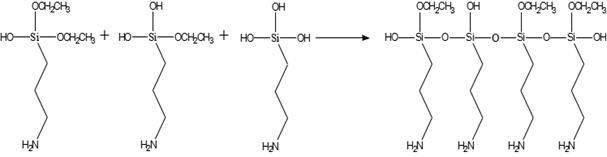

(1)采用上述结构的附着力促进剂的有益效果:分子中的异氰酸酯基、氨基、环氧基团能够有效提升产品对不同材质的粘接,特别是轮胎橡胶的粘接,同时含有一定量的烷氧基团,也能够参与到反应中,使得偶联剂分子能够更加稳定地发挥作用。同时本分子是低聚物,通过对氨基硅烷的水解和缩合反应进行控制来合成的,留有一定烷氧基和活性氨基官能团。此结构附着力促进剂具有以下活性:(1)通过硅烷部分与底物和其他硅烷/硅氧烷低聚物偶联;(2)通过异氰酸酯基、氨基或环氧基接枝到聚合物官能团。此外,硅烷部分缩合成低聚物形式降低了材料的烷氧基含量,降低voc的生成;该低聚物为100%的活性物质,不需要添加溶剂;另外对水解的敏感性也很低。

16.进一步,附着力促进剂合成路线如下:第一步:第二步:第三步:第四步:

17.进一步,所述稳定剂为二氧化铈;进一步,所述催化剂为钛酸正丁酯、钛酸四异丙酯、tyzor-9000、tyzor-722、tyzor-726等中的一种或几种(比例不限);本发明的目的之二在于提供了一种上述轮胎粘接硅胶的制备方法,包括以下几个步骤:(1)按照上述比例,先将双端改性封端聚硅氧烷、稀释剂、填料(填料预先120℃烘烤除水24h)和触变剂在200rpm下混合30min;然后抽真空800rpm搅拌30min;氮气破真空;(2)按比例将除水剂、交联剂加入,氮气保护下400rpm混合20min;(3)按比例将附着力促进剂、稳定剂加入,氮气保护下400rpm混合30min;(4)按比例将催化剂加入到(3)中,氮气保护下500rpm混合20min;(5)抽真空搅拌20min,氮气破真空出料到密封管中,即得到轮胎粘接硅胶。

18.在上述技术方案的基础上,可根据不同的需要添加颜料、荧光增白剂、阻燃粉、导热粉等不同的填料。

19.与现有技术相比,本发明的有益效果在于:(1)本发明使用双端改性封端聚硅氧烷制备轮胎粘接硅胶,双端改性封端解决了轮胎粘接硅胶产品的耐高温老化及存储稳定性问题,高分子量的羟基硅油主链段增强了产品的韧性及强度。

20.(2)本发明使用自合成附着力促进剂制备轮胎粘接硅胶,分子中的异氰酸酯基、氨基、环氧基团有效提升了产品对不同材质尤其是轮胎橡胶的粘接强度。硅烷部分缩合成低聚物形式降低了材料的烷氧基含量,降低voc的生成,更为环保。

具体实施方式

21.以下结合实例对本发明进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

22.实施例1将30g双端改性封端聚硅氧烷、4g稀释剂、3g比表面积为100 m

²

/g的疏水白炭黑、

45g的300目轻质碳酸钙(120℃烘烤除水24h),在200rpm下混合30min,刮壁后,抽真空下800rpm搅拌30min,到时间后氮气破真空;加入2g除水剂、2g乙烯基三甲氧基硅烷,在氮气保护下,400rpm混合20min;加入1g结构式(1)的附着力促进剂、1g的稳定剂,氮气保护下400rpm混合30min;加入1.5g的催化剂tyzor-9000,氮气保护下500rpm混合20min;抽真空搅拌20min,氮气破真空出料到密封管中,即得到轮胎粘接硅胶。

23.实施例2将40g双端改性封端聚硅氧烷、5g稀释剂、4g比表面积为120 m

²

/g的疏水白炭黑、50g的300目重质碳酸钙(120℃烘烤除水24h),在200rpm下混合30min,刮壁后,抽真空下800rpm搅拌30min,到时间后氮气破真空;加入3g除水剂、3g甲基三甲氧基硅烷,在氮气保护下,400rpm混合20min;加入1.5g结构式(1)的附着力促进剂、1.5g的稳定剂,氮气保护下400rpm混合30min;加入1.5g的催化剂tyzor-726,氮气保护下500rpm混合20min;抽真空搅拌20min,氮气破真空出料到密封管中,即得到轮胎粘接硅胶。

24.实施例3将50g双端改性封端聚硅氧烷、6g稀释剂、5g比表面积为150 m

²

/g的疏水白炭黑、55g的300目轻质碳酸钙(120℃烘烤除水24h),在200rpm下混合30min,刮壁后,抽真空下800rpm搅拌30min,到时间后氮气破真空;加入5g除水剂、5g甲基三乙氧基硅烷,在氮气保护下,400rpm混合20min;加入2g结构式(1)的附着力促进剂、2g的稳定剂,氮气保护下400rpm混合30min;加入1.5g的催化剂钛酸正丁酯,氮气保护下500rpm混合20min;抽真空搅拌20min,氮气破真空出料到密封管中,即得到轮胎粘接硅胶。

25.对比例1将30g的α,ω-二羟基聚二甲基硅氧烷(粘度为50000mpa .s、重均摩尔质量为90000g/mol、数均摩尔质量为70000g/mol)、4g稀释剂、3g比表面积为100 m

²

/g的疏水白炭黑、45g的300目轻质碳酸钙(120℃烘烤除水24h),在200rpm下混合30min,刮壁后,抽真空下800rpm搅拌30min,到时间后氮气破真空;加入2g除水剂、2g乙烯基三甲氧基硅烷,在氮气保护下,400rpm混合20min;加入1g结构式(1)的附着力促进剂、1g的稳定剂,氮气保护下400rpm混合30min;加入1.5g的催化剂tyzor-9000,氮气保护下500rpm混合20min;抽真空搅拌20min,氮气破真空出料到密封管中,即得到轮胎粘接硅胶。

26.对比例2乐泰5930轮胎修复硅胶。

27.对比例3将30g双端改性封端聚硅氧烷、4g稀释剂、3g比表面积为100 m

²

/g的疏水白炭黑、45g的300目轻质碳酸钙(120℃烘烤除水24h),在200rpm下混合30min,刮壁后,抽真空下800rpm搅拌30min,到时间后氮气破真空;加入2g除水剂、2g乙烯基三甲氧基硅烷,在氮气保护下,400rpm混合20min;加入1g结构式(1)的附着力促进剂,氮气保护下400rpm混合30min;加入1.5g的催化剂tyzor-9000,氮气保护下500rpm混合20min;抽真空搅拌20min,氮气破真空出料到密封管中,即得到轮胎粘接硅胶。

28.对比例4将30g双端改性封端聚硅氧烷、4g稀释剂、3g比表面积为100 m

²

/g的疏水白炭黑、45g的300目轻质碳酸钙(120℃烘烤除水24h),在200rpm下混合30min,刮壁后,抽真空下

800rpm搅拌30min,到时间后氮气破真空;加入2g除水剂、2g乙烯基三甲氧基硅烷,在氮气保护下,400rpm混合20min;加入1gkh560、1g的稳定剂,氮气保护下400rpm混合30min;加入1.5g的催化剂tyzor-9000,氮气保护下500rpm混合20min;抽真空搅拌20min,氮气破真空出料到密封管中,即得到轮胎粘接硅胶。

29.测试(1)表干时间:在23

±

2℃、50

±

5%rh条件下,每隔一分钟用手轻触密封剂表面,表面结皮时间即为表干时间;(2)老化测试:a:100℃高温老化1000h。

30.b:胶水涂到轮胎内壁上,进行跑胎(韩泰)测试2个月,看有无脱落。

31.测试结果如表1所示。

32.表1.实施例1-3及对比例1-4轮胎粘接硅胶的性能数据通过实施例1与对比例4的数据分析,附着力促进剂对轮胎内壁的粘接性起到重要作用;通过实施例1与对比例1的数据对比分析,也表明不改性封端的聚硅氧烷在力学性能在高温老化上有明显降低,进而影响到对轮胎的持久粘接性,同时影响存储稳定性;通过实施例1与对比例3的数据对比分析,表明稳定剂对高温老化的性能有质变的影响;通过实施例1、实施例2、实施例3和对比例2的数据对比,可以看出本发明制备得到

的轮胎粘接硅胶产品性能可以与进口先进产品相媲美。

33.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1