一种防腐涂料生产设备及工艺的制作方法

1.本发明涉防腐涂料技术领域,尤其是一种防腐涂料生产设备及工艺。

背景技术:

2.环氧树脂是指环氧氯丙烷与双酚a或多元醇的缩聚产物,由于环氧

·

基的化学活性,可用多种含有活泼氢的化合物使其开环,固化交联生成网状结构的热固性树脂,酚醛树脂是指作为一种优异的高分子材料,具有成本低廉,合成工艺简单,性能优越的特点,由于酚醛树脂交联密度较高,韧性差以及亚甲基和酚羟基的形成会对聚合物产生影响,随着涂料市场产品的不断进步,由于厚浆型涂料的成膜物主要两类,一类是交联类高分子物质,另一类是溶剂挥发型高分子物质,前者居多,交联类厚膜型涂料主要应用的高分子有机物有环氧树脂、聚氨酯树脂、不饱和聚酯树脂、乙烯基酯树脂等,溶剂挥发成膜类厚膜型涂料的成膜物有聚氯乙烯、橡胶等,目前市场上采用最多的厚膜型涂料的成膜物还是环氧树脂,以至于由于传统单一型的厚膜厚浆型涂料一般固含量低,存在溶剂挥发引起的环保问题及溶剂挥发导致漆膜出现针孔,甚至漏涂的弊病,亟急需要一种超厚膜型的耐酸碱防腐涂料。

技术实现要素:

3.本发明的主要目的在于提供一种防腐涂料生产设备及工艺,旨在通过提高涂料原料之间的交联密度对聚合物产生的影响对传统的耐酸碱涂料进行成膜物质上的工艺技术改变,提高涂料的使用寿命与运用的效果, 为实现上述目的,本发明提供一种防腐涂料生产设备及工艺,以重量份数计,所述一种防腐涂料包括环氧树脂15份-40份、酚醛树脂12份-35份、有机溶解剂35份、脂肪族多胺(二乙烯三胺)1份-3份、芳香胺0.1份-0.5份、粘胶剂0.2份-0.65份、纳米二氧化硅干燥剂3份-9份,hms-100湿润分散剂8份-20份。为了解决上述问题,本发明提供了一种防腐涂料生产工艺的加工方法,包括以下步骤:s1原料准备:将环氧树脂与酚醛树脂颗粒原料做清洁与烘干处理,第二步做除尘处理,以达到初步加工的工艺标准;s2物理状态处理:所述s1步骤的两种原料倒置加入到90

°‑

150

°

熔炉中进行固态转变为液态的物理状态处理;s3助剂与溶剂配伍:将所述s2步骤中得到的液体按照制作工艺配比加入助剂与溶剂,有机溶解剂35份、脂肪族多胺(二乙烯三胺)1份-3份、芳香胺0.1份-0.5份、粘胶剂剂0.2份-0.65份、纳米二氧化硅干燥剂3份-9份,hms-100湿润分散剂8份-20份;s4制备工序:a将所述步骤s3中的催化阶段的混合液体首先在搅拌机中进行搅拌处理使其充分混合;b进行分散工序采用hms-100湿润分散剂进行,其目的在于让分散剂代替涂料界面的空气使其结合更牢固,从而将涂料流体化;

c进行高压辊磨机进行全逆涂研磨能获得涂抹厚度为50~500μm的厚膜涂料半成品液体;d进行加入25%的稀释剂稀释得到符合工艺配比的涂料流平性;e通过液体离心过滤可以将半成品涂料中的杂质集中在滤网排除,做到半成品涂料与杂质分离;f进行包装,将经过加工工序的涂料放置到储存罐中;g按照7:1的比例加入纳米二氧化硅添加到涂料中提高涂料的耐擦洗性、强度及硬度;s5储存处理:所述步骤s4中得到的成品涂料储存倒15

°‑

25

°

储存罐中确保涂料的稳定性。

4.所述酚醛树脂中的甲基与环氧树脂中的轻基及环氧基起反应及酚醛树脂中的酚轻基与环氧基起开环继化反应。

5.所述芳香胺与环氧基的反应速度较慢。其 n 原子上的电子被苯环所分散而使碱性减弱,加之苯环的位阻效应。

6.所述有机溶解剂、脂肪族多胺(二乙烯三胺)、芳香胺、粘胶剂比例为10:3:1:2。

7.所述纳米二氧化硅按7:1比例加入涂料中与环氧树脂上的羟基发生脱水缩合,在树脂中引入s-0柔性链段和富有弹性的网状硅氧四面体结构。

8.一种防腐涂料的制备设备,包括热熔炉装置,剂量器,搅拌机构,分散机构,高压辊磨机构,过滤机构,所述热熔炉装置包括加热导管、温度仪,所述热熔炉装置外部两侧设置有剂量器,所述搅拌机构内部设置有搅拌刀,所述搅拌机构外部右侧设置有电机,所述分散机构设置有高速单轴分散机,所述高速单轴分散机左侧设置有出料口,所述高压辊磨机内部设置支持辊,所述过滤机构内部设置有螺盘式转动轴,所述过滤机构右侧设置有过滤器,所述过滤器底部设置有出料分装口。

附图说明

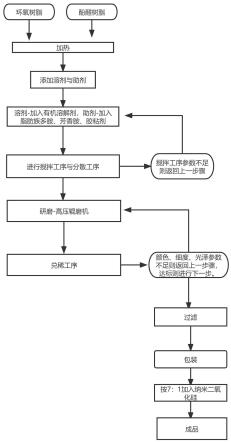

9.图1为本发明的制备工艺流程图示意图。

10.图2为本发明的正视内部结构示意图。

11.图3为本发明的过滤器部分放大图示意图。

12.1-热熔炉装置;2-剂量器;3-搅拌机;4-电机;5-高速单轴分散机;6-高压辊磨机;7-过滤器;8-出料分装口。

具体实施方式

13.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

14.请参阅图1至图3,本发明提供一种防腐涂料生产工艺,步骤如下:s1原料准备:将环氧树脂与酚醛树脂颗粒原料做清洁与烘干处理,第二步做除尘处理,以达到初步加工的工艺标准;s2物理状态处理:所述s1步骤的两种原料倒置加入到90

°‑

150

°

熔炉中进行固态转变为液态的物理状态处理;

s3助剂与溶剂配伍:将所述s2步骤中得到的液体按照制作工艺配比加入助剂与溶剂,有机溶解剂35份、脂肪族多胺(二乙烯三胺)1份-3份、芳香胺0.1份-0.5份、粘胶剂剂0.2份-0.65份、纳米二氧化硅干燥剂3份-9份,hms-100湿润分散剂8份-20份;s4制备工序:a将所述步骤s3中的催化阶段的混合液体首先在搅拌机中进行搅拌处理使其充分混合;b进行分散工序采用hms-100湿润分散剂进行,其目的在于让分散剂代替涂料界面的空气使其结合更牢固,从而将涂料流体化;c进行高压辊磨机进行全逆涂研磨能获得涂抹厚度为50~500μm的厚膜涂料半成品液体;d进行加入25%的稀释剂稀释得到符合工艺配比的涂料流平性;e通过液体离心过滤可以将半成品涂料中的杂质集中在滤网排除,做到半成品涂料与杂质分离;f进行包装,将经过加工工序的涂料放置到储存罐中;g按照7:1的比例加入纳米二氧化硅添加到涂料中可提高涂料的耐擦洗性、强度、硬度等, 涂料的抗紫外线老化试验性能可由原来的250h 提高到600h 以上, 耐擦洗性提高10倍以上,干燥时间大幅度降低;s5储存处理:所述步骤s4中得到的成品涂料储存倒15

°‑

25

°

储存罐中确保涂料的稳定性。

15.实施例一,一种防腐涂料生产工艺制备过程中包括以下步骤:s1原料准备:将环氧树脂与酚醛树脂颗粒原料做清洁与烘干处理,第二步做除尘处理,以达到初步加工的工艺标准;s2物理状态处理:所述s1步骤的两种原料倒置加入到90

°‑

150

°

熔炉中进行固态转变为液态的物理状态处理;将环氧树脂原料与酚醛树脂原料投放热熔炉机中进行加热后,得到环氧树脂与酚醛树脂的液体(所述环氧树脂高分子2900~4000的环氧树脂),含羟基较多,羟基官能度较大,与酚醛树脂的羟甲基或烷氧基反应时,固化较快,高分子量环氢树脂具有较长的分子链,可提高涂膜的弹性,酚醛树脂以丁醇醚化酚醛树脂较宜,树脂和丁醇醚化二酚基丙烷甲醛树脂均可与环氧树脂混溶,进行固化,丁醇醚化二酚基丙烷甲醛树脂与环氧树脂并用时,清漆总不挥发分的25%~35%;s3助剂与溶剂配伍:将所述s2步骤中得到的液体按照制作工艺配比加入助剂与溶剂,有机溶解剂35份、脂肪族多胺(二乙烯三胺)1份-3份、芳香胺0.1份-0.5份、粘胶剂剂0.2份-0.65份、纳米二氧化硅干燥剂3份-9份,hms-100湿润分散剂8份-20份;s4制备工序:a将所述步骤s3中的催化阶段的混合液体首先在搅拌机中进行搅拌处理使其充分混合;b进行分散工序采用hms-100湿润分散剂进行,其目的在于让分散剂代替涂料界面的空气使其结合更牢固,从而将涂料流体化;c进行高压辊磨机进行全逆涂研磨能获得涂抹厚度为50~500μm的厚膜涂料半成品液体;

d进行加入25%的稀释剂稀释得到符合工艺配比的涂料流平性;e通过液体离心过滤可以将半成品涂料中的杂质集中在滤网排除,做到半成品涂料与杂质分离;f进行包装,将经过加工工序的涂料放置到储存罐中;g按照7:1的比例加入纳米二氧化硅添加到涂料中可提高涂料的耐擦洗性、强度、硬度等, 涂料的抗紫外线老化试验性能可由原来的250h 提高到600h 以上, 耐擦洗性提高10倍以上,干燥时间大幅度降低;s5储存处理:所述步骤s4中得到的成品涂料储存倒15

°‑

25

°

储存罐中确保涂料的稳定性。

16.实施例二,一种防腐涂料生产工艺制备过程中包括以下步骤:s1原料准备:将环氧树脂与酚醛树脂颗粒原料做清洁与烘干处理,第二步做除尘处理,以达到初步加工的工艺标准;s2物理状态处理:所述s1步骤的两种原料倒置加入到90

°‑

150

°

熔炉中进行固态转变为液态的物理状态处理;s3助剂与溶剂配伍:将所述s2步骤中得到的液体按照制作工艺配比加入助剂与溶剂,有机溶解剂35份、脂肪族多胺(二乙烯三胺)1份-3份、芳香胺0.1份-0.5份、粘胶剂剂0.2份-0.65份、纳米二氧化硅干燥剂3份-9份,hms-100湿润分散剂8份-20份;s4制备工序:a将所述步骤s3中的催化阶段的混合液体首先在搅拌机中进行搅拌处理使其充分混合;b进行分散工序采用hms-100湿润分散剂进行,其目的在于让分散剂代替涂料界面的空气使其结合更牢固,从而将涂料流体化;环氧酚醛漆涂膜有时发生橘皮等弊病,可以加入流平剂解决,用清漆不挥发分2%~3%的脲醛树脂液,也可以加少量的1%硅油溶液或1%的聚乙烯醇缩丁醛,为了提高环氧酚醛漆的固化速率,加入少量的酸来催化,用的是磷酸,用量为清漆总不挥发分的1%~2%。

17.c进行高压辊磨机进行全逆涂研磨能获得涂抹厚度为50~500μm的厚膜涂料半成品液体;d进行加入25%的稀释剂稀释得到符合工艺配比的涂料流平性;e通过液体离心过滤可以将半成品涂料中的杂质集中在滤网排除,做到半成品涂料与杂质分离;f进行包装,将经过加工工序的涂料放置到储存罐中;g按照7:1的比例加入纳米二氧化硅添加到涂料中可提高涂料的耐擦洗性、强度、硬度等, 涂料的抗紫外线老化试验性能可由原来的250h 提高到600h 以上, 耐擦洗性提高10倍以上,干燥时间大幅度降低;s5储存处理:所述步骤s4中得到的成品涂料储存倒15

°‑

25

°

储存罐中确保涂料的稳定性。

18.实施例三,一种防腐涂料生产工艺制备过程中包括以下步骤:s1原料准备:将环氧树脂与酚醛树脂颗粒原料做清洁与烘干处理,第二步做除尘处理,以达到初步加工的工艺标准;

s2物理状态处理:所述s1步骤的两种原料倒置加入到90

°‑

150

°

熔炉中进行固态转变为液态的物理状态处理;s3助剂与溶剂配伍:将所述s2步骤中得到的液体按照制作工艺配比加入助剂与溶剂,有机溶解剂35份、脂肪族多胺(二乙烯三胺)1份-3份、芳香胺0.1份-0.5份、粘胶剂剂0.2份-0.65份、纳米二氧化硅干燥剂3份-9份,hms-100湿润分散剂8份-20份;s4制备工序:a将所述步骤s3中的催化阶段的混合液体首先在搅拌机中进行搅拌处理使其充分混合;搅拌工序中加入脂肪族多胺(二乙烯三胺),芬香胺,有机溶解剂,粘胶剂,进入分散工序时采用hms-100湿润分散剂,芬香胺与环氧基的反应会慢些,是n 原子上的电子被苯环所分散而使碱性减弱,加之苯环的位阻效应。hms-100湿润分散剂ph值(1%的水溶性),在25

°

的环境保持1.05g/cm三次方这是由烷基酚聚氧乙烯醚类非离子型的属性决定;b进行分散工序采用hms-100湿润分散剂进行,其目的在于让分散剂代替涂料界面的空气使其结合更牢固,从而将涂料流体化;c进行高压辊磨机进行全逆涂研磨能获得涂抹厚度为50~500μm的厚膜涂料半成品液体;d进行加入25%的稀释剂稀释得到符合工艺配比的涂料流平性;e通过液体离心过滤可以将半成品涂料中的杂质集中在滤网排除,做到半成品涂料与杂质分离;f进行包装,将经过加工工序的涂料放置到储存罐中;g按照7:1的比例加入纳米二氧化硅添加到涂料中可提高涂料的耐擦洗性、强度、硬度等, 涂料的抗紫外线老化试验性能可由原来的250h 提高到600h 以上, 耐擦洗性提高10倍以上,干燥时间大幅度降低;s5储存处理:所述步骤s4中得到的成品涂料储存倒15

°‑

25

°

储存罐中确保涂料的稳定性。

19.请参阅图2,本发明还提供一种防腐涂料的制备设备,应用于如上述所述的一种防腐涂料生产工艺,包括热熔炉装置,剂量器,搅拌机构,分散机构,高压辊磨机构,过滤机构,所述热熔炉装置包括加热导管、温度仪,所述热熔炉装置外部两侧设置有剂量器,所述搅拌机构内部设置有搅拌刀,所述搅拌机构外部右侧设置有电机,所述分散机构设置有高速单轴分散机,所述高速单轴分散机左侧设置有出料口,所述高压辊磨机内部设置支持辊,所述过滤机构内部设置有螺盘式转动轴,所述过滤机构右侧设置有过滤器,所述过滤器底部设置有出料分装口。

20.在本实施方式中,当利用所述制备设备对第环氧树脂与酚醛树脂初加工后,启动所述热熔炉装置,使得所述加热导管加热得到的混合液体后,将所述剂量器与所述搅拌机构相联动后,启动高压辊磨机构,将所述环氧树脂与酚醛树脂和助剂、溶剂的混合液体排放至所述分散机构内,配合高压辊磨机构,将所述混合物排至螺盘式转动轴过滤机构过滤,得到的样品效果更好。

21.以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求 所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1