一种埋容用涂胶层铜箔及其制备方法和应用与流程

1.本发明属于埋容材料技术领域,涉及一种埋容用涂胶层铜箔及其制备方法和应用。

背景技术:

2.随着电子器件向着高功能化、微型化方向发展,电子系统中的无源器件所占的比重越来越大,例如在手机中无源器件的数量是有源器件的20倍。目前无源器件主要采用表面贴装的方式(如分立式电容器件),占据着基板的大量空间,且面上互连长度和焊接点多,使得材料和系统的电性能及可靠性能大为降低。为了提供更加轻巧、性能更好、价格便宜、性能的可靠性更强的电子系统,将过去表面贴装型封装系统转换为埋入式封装系统是唯一的选择。在所有的无源器件中,电容器的数量最多,受到更加特别的关注。

3.为了节省电路板表面的空间并减少电磁干扰,将分立式电容器件以平板电容的材料形式(上下为两块金属电极,中间为绝缘介质的平板结构)埋进(层压进)多层印制电路板(pcb)中,是解决问题的趋势。

4.预获得具有较高应用价值的埋入式电容器,其介质材料需要具有高的电容率、较高的耐电压强度(低渗漏电流)、介质与金属电极之间有较高的剥离强度,以及具有良好的耐热性能和加工性能。

5.众所周知,作为埋入式电容器为了获得高的电容率需要具有薄的介质层厚度和较高的介电常数,以及较高的耐压强度。目前商品化的埋入式电容材料普遍采用热固性树脂和高介电填料混合制备,但因高填充下热固性树脂组合物脆性较大,超薄介质层在双面蚀刻铜箔后容易碎在蚀刻机中,无法满足双面蚀刻工艺。

6.为了解决耐电压强度和双面蚀刻问题us6693793公开了一种中间加入耐热有机薄膜作为支撑材料,来提高埋容材料的强度和提高耐压强度,但是因为使用了介电常数低的有机薄膜作为中间夹层,所获得的埋容材料的介电常数不高。

7.us4996097公开了一种挤出压延法制备ptfe覆铜板的方法,用于制备埋容材料,但针对高填充埋容应用,挤出工艺很难制备超薄材料,且容易出现针孔、撕裂等缺陷,即使通过一些方法可以改善针孔、撕裂缺陷(例如通过膨胀聚四氟乙烯,形成由与原纤维互连的节点组成的膨胀多孔填充物,填充颗粒似乎聚集在节点周围,因此在压实时不会出现明显的摩擦或滚动,因此,膨胀的高填充ptfe可以被致密化以形成基本上没有针孔或撕裂的非常薄的膜),但填料聚集在节点周围,且压实过程中填料基本不会出现明显流动,会出现薄膜中填料聚集现象,当制作超薄材料时,填料聚集会导致埋容材料耐压性能下降,漏电流超标,影响埋容材料实际应用。

8.因此,在本领域中,期望开发一种可满足双面蚀刻工艺的具有薄的介质层厚度以及较高的介电常数和较高的耐压强度的埋容材料。

技术实现要素:

9.针对现有技术的不足,本发明的目的在于提供一种埋容用涂胶层铜箔及其制备方法和应用。

10.为达此目的,本发明采用以下技术方案:

11.一方面,本发明提供一种埋容用涂胶层铜箔,所述埋容用涂胶层铜箔包含含氟树脂基树脂组合物层以及铜箔层,所述含氟树脂基树脂组合物层由含氟树脂基树脂组合物形成,所述含氟树脂基树脂组合物以重量份计包括10~30份含氟树脂和70~90份无机填料,所述无机填料包括钛酸钡,所述钛酸钡的平均粒径d50为0.1-0.5μm;所述含氟树脂基树脂组合物层的厚度小于等于15μm。在确保钛酸钡分散均匀情况下,该含氟树脂基树脂组合物层经烧结成膜后,具有较高的韧性,可以满足双面蚀刻工艺要求,且不降低介质层的耐压性能。

12.在本发明中通过在利用含氟树脂和高填充的无机填料钛酸钡的含氟树脂基树脂组合物层作为埋容用涂胶层铜箔的胶层,可以形成厚度小于等于15μm的高填充含氟树脂基树脂组合物胶层,由此可以制备得到胶层介电常数≥16(1k hz),电容密度≥10nf/in2,漏电流≤10μa的可以满足双面蚀刻工艺要求的埋容覆铜板。

13.在本发明中,所述含氟树脂基树脂组合物层中含氟树脂的含量可以为10份、15份、18份、20份、25份、28份或30份;所述钛酸钡的含量可以为70份、75份、78份、80份、83份、85份、88份或90份。

14.在本发明中,所述无机填料钛酸钡的平均粒径d50为0.1-0.5μm,例如0.1μm、0.2μm、0.3μm、0.4μm或0.5μm。在本发明中,如果无机填料平均粒径d50小于0.1μm,则其分散难度较高,在胶层中容易出现填料聚集,导致耐压性能下降,当无机填料的平均粒径d50大于0.5μm时,在厚度小于等于15μm的胶层中,填料粒径太大,填料与树脂界面更容易引起耐压失效,出现漏电流超标现象。本说明书中所指的粒径、平均粒径、d100等都可以采用激光衍射法测试,测试仪器马尔文激光粒度仪,型号ms3000。

15.优选地,所述无机填料的d100小于2μm,例如可以为1.8μm、1.6μm、1.5μm、1.3μm、1μm或0.8μm等,如果d100大于等于2μm,当大颗粒填料接近介质层厚度(如介质层厚度3μm或6μm等)时会导致介质层耐压性能下降。

16.优选地,所述钛酸钡为经过表面处理的钛酸钡。

17.优选地,所述表面处理的试剂包括硅烷偶联剂、硼酸酯偶联剂、锆酸酯偶联剂或磷酸酯偶联剂中的任意一种或至少两种的组合,进一步优选为硅烷偶联剂;优选地,所述硅烷偶联剂包括含氟硅烷偶联剂、胺基硅烷偶联剂或环氧基硅烷偶联剂中的任意一种或至少两种的组合。

18.优选地,以待表面处理的钛酸钡的质量为100%计,所述表面处理的试剂的质量为0.1~1.5%,例如0.1%、0.2%、0.5%、0.8%、1%、1.2%、1.4%或1.5%。

19.优选地,所述无机填料还包括二氧化钛、钛酸锶、短切玻纤、氧化铝、氮化硼、氮化硅、二氧化硅、空心玻璃微珠或空心二氧化硅中的一种或至少两种的组合。在本发明中,如上所述的其他无机填料也可以是经过表面处理的无机填料。

20.优选地,所述含氟树脂由含氟树脂乳液提供。

21.优选地,所述含氟树脂乳液选自聚四氟乙烯、聚四氟乙烯-氟丙基全氟乙烯基醚共

聚物、聚全氟乙丙烯、聚四氟乙烯-全氟烷氧基全氟乙烯基醚共聚物、聚偏氟乙烯乳液、乙烯-四氟乙烯共聚物、聚三氟氯乙烯或乙烯-三氟氯乙烯共聚物中的任意一种或至少两种组合的乳液。

22.在本发明中,所述含氟树脂基树脂组合物层的厚度小于等于15μm,例如可以为15μm、13μm、10μm、8μm、6μm、5μm、4μm、3μm或2μm等。

23.在本发明中,所述埋容用涂胶层铜箔为单面涂胶层的铜箔。

24.优选地,所述含氟树脂基树脂组合物层(也称为胶层)通过在铜箔表面流延法涂覆所述含氟树脂基树脂组合物制备得到。

25.在本发明中,通过利用表面流延法涂覆的工艺,可以保证得到厚度小于等于15μm的胶层。

26.优选地,所述含氟树脂基树脂组合物粘度在150-250mpa.s之间,例如可以为150mpa.s、180mpa.s、200mpa.s、230mpa.s、240mpa.s或250mpa.s,当粘度低于150mpa.s时,含氟树脂基树脂组合物中填料容易沉降,导致最终产品性能不稳定,当粘度高于250mpa.s时,胶水消泡较困难,涂覆的胶层容易出现缺树脂缺陷导致耐压性能不佳。

27.粘度测试方法:采用布氏粘度计brookfield dv-e在25℃温度下,采用62号转子,100%转速下测试树脂组合物层粘度。

28.优选地,在铜箔表面涂覆之前,将所述含氟树脂基树脂组合物进行真空脱泡处理。

29.真空脱泡处理可根据生产条件进行选择,可以采用在线脱泡搅拌机如il-200hva型设备进行真空脱泡,真空度35mba-60mba。也可以采用静置抽真空设备,真空度≤50mba,时间≥1h。也可以采用搅拌抽真空釜边搅拌边抽真空处理。抽真空处理以试涂胶膜表观无气泡为目标。

30.优选地,在铜箔表面涂覆之前,所述含氟树脂基树脂组合物还包括消泡剂。优选地,消泡剂包括水性消泡剂,如byk-011、byk-012、byk-017、byk-019、byk-024等。优选地,消泡剂用量在含氟树脂组合物的0.5-2%,通过添加消泡剂,可以改善树脂组合物层消泡效果,减少介质层中气泡缺陷概率,提高产品可靠性。

31.优选地,所述含氟树脂基树脂组合物还包括增稠剂。

32.优选地,所述增稠剂为聚氧乙烯基联苯乙烯化苯基醚、十二烷基苯磺酸钠、壬基酚聚氧乙烯醚、十二烷基硫酸钠或聚二甲基硅烷中的任意一种或者至少两种的组合。

33.在本发明中,所述含氟树脂基树脂组合物层在1khz下介电常数≥16,例如16、18、20、22、24、26、28、30或35等。

34.在本发明中,所述含氟树脂基树脂组合物层的电容密度≥10nf/in2,例如10nf/in2、12nf/in2、15nf/in2、18nf/in2、20nf/in2、23nf/in2、25nf/in2、28nf/in2、30nf/in2、35nf/in2、38nf/in2或40nf/in2等。电容密度的测试方法参见本发明的具体实施方式部分。

35.另一方面,本发明提供了一种覆金属箔板,所述覆金属箔板包括至少一张如上所述的埋容用涂胶层铜箔。

36.另一方面,本发明提供了一种印制电路板,所述印制电路板包括至少一张如上所述的埋容用涂胶层铜箔。

37.另一方面,本发明提供了如上所述的埋容用涂胶层铜箔在埋入式电容器中的应用。

38.相对于现有技术,本发明具有以下有益效果:

39.本发明的埋容用涂胶层铜箔具有厚度小于等于15μm的薄胶层,具有较好的柔韧性、较高的介电常数和剥离强度,具有较高的耐压强度,胶层介电常数≥16,电容密度≥10nf/in2,漏电流低于6.5μa,可以满足双面蚀刻工艺要求,可应用于埋入式电容器。

具体实施方式

40.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

41.实施例1

42.本实施例提供一种含氟树脂基树脂组合物,以重量份计包括20份聚四氟乙烯(ptfe乳液,粒径为0.25μm,树脂固含量为55%,日本大金公司的d210c,添加量36.4份)和80份钛酸钡(d50为0.4μm,型号hbt-040来自山东国瓷)。

43.本实施例还提供一种单面涂胶层的铜箔和覆铜板,具体制备方法如下:

44.(1)将80份钛酸钡搅拌分散进去离子水溶剂中,配置成60%固含量的浆料,超声分散1h,将36.4份的d210c加入浆料中,搅拌混合均匀,加入增稠剂(聚氧乙烯基联苯乙烯化苯基醚,花王株式会社的emulgen a-60)0.5份,高速搅拌混合2h,测得胶液的粘度为200mpa.s;将上述胶液放在真空烘箱中抽真空消泡1.5h,得到分散均匀无气泡的含氟树脂基树脂组合物胶液;将上述胶液用涂覆机涂覆在铜箔表面,将涂胶的铜箔置于氮气烘箱中,在100℃烘烤10min,去除水分,在260℃下烘烤1h去除助剂(增稠剂),在350℃下烘烤10min,冷却后得到厚度均一表观良好的单面涂6.67μm厚度胶层的铜箔;

45.(2)将步骤(1)得到的2张单面涂6.67μm厚度胶层的铜箔进行叠合,尺寸大小为320mm

×

320mm,进行层压,施加压力为400psi,最高温度为380℃,保留时间为60min,层压得到中间介质层厚度为12μm的覆铜板。

46.实施例2

47.本实施例提供一种含氟树脂基树脂组合物,以重量份计包括10份聚四氟乙烯(ptfe乳液,粒径为0.25μm,树脂固含量为55%,日本大金公司的d210c,添加量18.2份)和90份钛酸钡(d50为0.1μm,型号gc-bt-01来自山东国瓷)。

48.本实施例还提供一种单面涂胶层的铜箔和覆铜板,具体制备方法如下:

49.(1)将90份钛酸钡搅拌分散进去离子水溶剂中,配置成60%固含量的浆料,超声分散1h,将18.2份的d210c加入浆料中,搅拌混合均匀,加入增稠剂(聚氧乙烯基联苯乙烯化苯基醚,花王株式会社的emulgen a-60)0.7份,高速搅拌混合2h,测得胶液的粘度为200mpa.s;将上述胶液放在真空烘箱中抽真空消泡1.5h,得到分散均匀无气泡的含氟树脂基树脂组合物胶液;将上述胶液用涂覆机涂覆在铜箔表面,将涂胶的铜箔置于氮气烘箱中,在100℃烘烤10min,去除水分,在260℃下烘烤1h去除助剂(增稠剂),在350℃下烘烤10min,冷却后得到厚度均一表观良好的单面涂8.33μm厚度胶层的铜箔;

50.(2)将步骤(1)得到的2张单面涂8.33μm厚度胶层的铜箔进行叠合,尺寸大小为320mm

×

320mm,进行层压,施加压力为400psi,最高温度为380℃,保留时间为60min,层压得到中间介质层厚度为15μm的覆铜板。

51.实施例3

52.本实施例提供一种含氟树脂基树脂组合物,以重量份计包括30份聚四氟乙烯(ptfe乳液,粒径为0.25μm,树脂固含量为55%,日本大金公司的d210c,添加量54.5份)和70份钛酸钡(d50为0.1μm,型号gc-bt-01来自山东国瓷)。

53.本实施例还提供一种单面涂胶层的铜箔和覆铜板,具体制备方法如下:

54.(1)将70份钛酸钡搅拌分散进去离子水溶剂中,配置成60%固含量的浆料,超声分散1h,将54.5份的d210c加入浆料中,搅拌混合均匀,加入增稠剂(聚氧乙烯基联苯乙烯化苯基醚,花王株式会社的emulgen a-60)0.4份,高速搅拌混合2h,测得胶液的粘度为160mpa.s;将上述胶液放在真空烘箱中抽真空消泡1.5h,得到分散均匀无气泡的含氟树脂基树脂组合物胶液;将上述胶液用涂覆机涂覆在铜箔表面,将涂胶的铜箔置于氮气烘箱中,在100℃烘烤10min,去除水分,在260℃下烘烤1h去除助剂(增稠剂),在350℃下烘烤10min,冷却后得到厚度均一表观良好的单面涂3.33μm厚度胶层的铜箔;

55.(2)将步骤(1)得到的1张单面涂3.33μm厚度胶层的铜箔与未涂胶铜箔进行叠合,尺寸大小为320mm

×

320mm,进行层压,施加压力为400psi,最高温度为380℃,保留时间为60min,层压得到中间介质层厚度为3μm的覆铜板。

56.实施例4

57.本实施例提供一种含氟树脂基树脂组合物,以重量份计包括30份聚四氟乙烯(ptfe乳液,粒径为0.25μm,树脂固含量为55%,日本大金公司的d210c,添加量54.5份)和70份钛酸钡(d50为0.5μm,来自武汉拉那白医药化工有限公司)。

58.本实施例还提供一种单面涂胶层的铜箔和覆铜板,具体制备方法如下:

59.(1)将70份钛酸钡搅拌分散进去离子水溶剂中,配置成60%固含量的浆料,超声分散1h,将54.5份的d210c加入浆料中,搅拌混合均匀,加入增稠剂(聚氧乙烯基联苯乙烯化苯基醚,花王株式会社的emulgen a-60)0.7份,高速搅拌混合2h,测得胶液的粘度为240mpa.s;将上述胶液放在真空烘箱中抽真空消泡1.5h,得到分散均匀无气泡的含氟树脂基树脂组合物胶液;将上述胶液用涂覆机涂覆在铜箔表面,将涂胶的铜箔置于氮气烘箱中,在100℃烘烤10min,去除水分,在260℃下烘烤1h去除助剂(增稠剂),在350℃下烘烤10min,冷却后得到厚度均一表观良好的单面涂3.33μm厚度胶层的铜箔;

60.(2)将步骤(1)得到的2张单面涂3.33μm厚度胶层的铜箔进行叠合,尺寸大小为320mm

×

320mm,进行层压,施加压力为400psi,最高温度为380℃,保留时间为60min,层压得到中间介质层厚度为6μm的覆铜板。

61.实施例5

62.本实施例提供一种含氟树脂基树脂组合物,以重量份计包括20份聚四氟乙烯(ptfe乳液,粒径为0.25μm,树脂固含量为55%,日本大金公司的d210c,添加量36.4份)和80份钛酸钡(d50为0.4μm,型号hbt-040,来自山东国瓷)。

63.本实施例还提供一种单面涂胶层的铜箔和覆铜板,具体制备方法如下:

64.(1)将80份钛酸钡搅拌分散进去离子水溶剂中,配置成60%固含量的浆料,超声分散1h,将36.4份的d210c加入浆料中,搅拌混合均匀,加入增稠剂(聚氧乙烯基联苯乙烯化苯基醚,花王株式会社的emulgen a-60)0.5份,高速搅拌混合2h,测得胶液的粘度为200mpa.s;将上述胶液放在真空烘箱中抽真空消泡1.5h,得到分散均匀无气泡的含氟树脂基树脂组合物胶液;将上述胶液用涂覆机涂覆在铜箔表面,将涂胶的铜箔置于氮气烘箱中,

在100℃烘烤10min,去除水分,在260℃下烘烤1h去除助剂(增稠剂),在350℃下烘烤10min,冷却后得到厚度均一表观良好的单面涂3.33μm厚度胶层的铜箔;

65.(2)将步骤(1)得到的1张单面涂3.33μm厚度胶层的铜箔与未涂胶铜箔进行叠合,尺寸大小为320mm

×

320mm,进行层压,施加压力为400psi,最高温度为380℃,保留时间为60min,层压得到中间介质层厚度为3μm的覆铜板。

66.实施例6

67.本实施例提供一种含氟树脂基树脂组合物,以重量份计包括20份聚四氟乙烯(ptfe乳液,粒径为0.25μm,树脂固含量为55%,日本大金公司的d210c,添加量36.4份)和80份钛酸钡(d50为0.4μm,型号hbt-040,来自山东国瓷,表面处理的试剂为环氧基硅烷偶联剂(信越化学的kbm403),试剂的用量为二氧化硅用量的1%)。

68.本实施例还提供一种单面涂胶层的铜箔和覆铜板,具体制备方法如下:

69.(1)将80份钛酸钡搅拌分散进去离子水溶剂中,配置成60%固含量的浆料,超声分散1h,将36.4份的d210c加入浆料中,搅拌混合均匀,加入增稠剂(聚氧乙烯基联苯乙烯化苯基醚,花王株式会社的emulgen a-60)0.5份,高速搅拌混合2h,测得胶液的粘度为200mpa.s;将上述胶液放在真空烘箱中抽真空消泡1.5h,得到分散均匀无气泡的含氟树脂基树脂组合物胶液;将上述胶液用涂覆机涂覆在铜箔表面,将涂胶的铜箔置于氮气烘箱中,在100℃烘烤10min,去除水分,在260℃下烘烤1h去除助剂(增稠剂),在350℃下烘烤10min,冷却后得到厚度均一表观良好的单面涂6.67μm厚度胶层的铜箔;

70.(2)将步骤(1)得到的2张单面涂6.67μm厚度胶层的铜箔进行叠合,尺寸大小为320mm

×

320mm,进行层压,施加压力为400psi,最高温度为380℃,保留时间为60min,层压得到中间介质层厚度为12μm的覆铜板。

71.实施例7

72.本实施例提供一种含氟树脂基树脂组合物,以重量份计包括20份聚四氟乙烯(ptfe乳液,粒径为0.25μm,树脂固含量为55%,日本大金公司的d210c,添加量36.4份)、70份钛酸钡(d50为0.4μm,型号hbt-040,来自山东国瓷,表面处理的试剂为全氟硅烷偶联剂(山东硅科的f823),试剂的用量为二氧化硅用量的1%)和10份二氧化硅(d50为0.3μm,型号sfp-20m,来自denka)。

73.本实施例还提供一种单面涂胶层的铜箔和覆铜板,具体制备方法如下:

74.(1)将70份钛酸钡和10份二氧化硅搅拌分散进去离子水溶剂中,配置成60%固含量的浆料,超声分散1h,将36.4份的d210c加入浆料中,搅拌混合均匀,加入增稠剂(聚氧乙烯基联苯乙烯化苯基醚,花王株式会社的emulgen a-60)0.5份,高速搅拌混合2h,测得胶液的粘度为200mpa.s;将上述胶液放在真空烘箱中抽真空消泡1.5h,得到分散均匀无气泡的含氟树脂基树脂组合物胶液;将上述胶液用涂覆机涂覆在铜箔表面,将涂胶的铜箔置于氮气烘箱中,在100℃烘烤10min,去除水分,在260℃下烘烤1h去除助剂(增稠剂),在350℃下烘烤10min,冷却后得到厚度均一表观良好的单面涂3.33μm厚度胶层的铜箔;

75.(2)将步骤(1)得到的2张单面涂3.33μm厚度胶层的铜箔进行叠合,尺寸大小为320mm

×

320mm,进行层压,施加压力为400psi,最高温度为380℃,保留时间为60min,层压得到中间介质层厚度为6μm的覆铜板。

76.实施例8

77.本实施例提供一种含氟树脂基树脂组合物,以重量份计包括20份全氟乙烯丙烯共聚物(fep乳液,树脂固含量为50%,日本大金公司的nd-110,添加量40份)和80份钛酸钡(d50为0.4μm,型号hbt-040,来自山东国瓷)。

78.本实施例还提供一种单面涂胶层的铜箔和覆铜板,具体制备方法如下:

79.(1)将80份钛酸钡搅拌分散进去离子水溶剂中,配置成60%固含量的浆料,超声分散1h,将40份的nd-110加入浆料中,搅拌混合均匀,加入增稠剂(聚氧乙烯基联苯乙烯化苯基醚,花王株式会社的emulgen a-60)0.6份,高速搅拌混合2h,测得胶液的粘度为200mpa.s;将上述胶液放在真空烘箱中抽真空消泡1.5h,得到分散均匀无气泡的含氟树脂基树脂组合物胶液;将上述胶液用涂覆机涂覆在铜箔表面,将涂胶的铜箔置于氮气烘箱中,在100℃烘烤10min,去除水分,在260℃下烘烤1h去除助剂(增稠剂),在350℃下烘烤10min,冷却后得到厚度均一表观良好的单面涂6.67μm厚度胶层的铜箔;

80.(2)将步骤(1)得到的1张单面涂3.33μm厚度胶层的铜箔与未涂胶铜箔进行叠合,尺寸大小为320mm

×

320mm,进行层压,施加压力为400psi,最高温度为380℃,保留时间为60min,层压得到中间介质层厚度为12μm的覆铜板。

81.实施例9

82.本实施例提供一种含氟树脂基树脂组合物,以重量份计包括15份聚四氟乙烯(ptfe乳液,粒径为0.25μm,树脂固含量为55%,日本大金公司的d210c,添加量27.3份)、5份四氟乙烯-全氟烷氧基乙烯基醚共聚物乳液(pfa乳液,树脂固含量为50%,四川晨光pfa-e50添加量10份)和80份钛酸钡(d50为0.4μm,型号hbt-040,来自山东国瓷)。

83.本实施例还提供一种单面涂胶层的铜箔和覆铜板,具体制备方法如下:

84.(1)将80份钛酸钡搅拌分散进去离子水溶剂中,配置成60%固含量的浆料,超声分散1h,将27.3份d210c和10份pfa-e50加入浆料中,搅拌混合均匀,加入增稠剂(聚氧乙烯基联苯乙烯化苯基醚,花王株式会社的emulgen a-60)0.55份,高速搅拌混合2h,测得胶液的粘度为200mpa.s;将上述胶液放在真空烘箱中抽真空消泡1.5h,得到分散均匀无气泡的含氟树脂基树脂组合物胶液;将上述胶液用涂覆机涂覆在铜箔表面,将涂胶的铜箔置于氮气烘箱中,在100℃烘烤10min,去除水分,在260℃下烘烤1h去除助剂(增稠剂),在350℃下烘烤10min,冷却后得到厚度均一表观良好的单面涂6.67μm厚度胶层的铜箔;

85.(2)将步骤(1)得到的1张单面涂3.33μm厚度胶层的铜箔与未涂胶铜箔进行叠合,尺寸大小为320mm

×

320mm,进行层压,施加压力为400psi,最高温度为380℃,保留时间为60min,层压得到中间介质层厚度为12μm的覆铜板。

86.实施例10

87.本实施例提供一种含氟树脂基树脂组合物,以重量份计包括20份聚四氟乙烯(ptfe乳液,粒径为0.25μm,树脂固含量为55%,日本大金公司的d210c,添加量36.4份)和80份钛酸钡(d50为0.4μm,型号hbt-040,来自山东国瓷)。

88.本实施例还提供一种单面涂胶层的铜箔和覆铜板,具体制备方法如下:

89.(1)将80份钛酸钡搅拌分散进去离子水溶剂中,配置成60%固含量的浆料,超声分散1h,将36.4份d210c加入浆料中,加入消泡剂(byk-024水性消泡剂)1份,搅拌混合均匀,加入增稠剂(聚氧乙烯基联苯乙烯化苯基醚,花王株式会社的emulgen a-60)0.55份,高速搅拌混合2h,测得胶液的粘度为200mpa.s;将上述胶液放在真空烘箱中抽真空消泡0..5h,得

到分散均匀无气泡的含氟树脂基树脂组合物胶液;将上述胶液用涂覆机涂覆在铜箔表面,将涂胶的铜箔置于氮气烘箱中,在100℃烘烤10min,去除水分,在260℃下烘烤1h去除助剂(增稠剂),在350℃下烘烤10min,冷却后得到厚度均一表观良好的单面涂6.67μm厚度胶层的铜箔;

90.(2)将步骤(1)得到的1张单面涂3.33μm厚度胶层的铜箔与未涂胶铜箔进行叠合,尺寸大小为320mm

×

320mm,进行层压,施加压力为400psi,最高温度为380℃,保留时间为60min,层压得到中间介质层厚度为12μm的覆铜板。

91.实施例11

92.本实施例提供一种含氟树脂基树脂组合物,以重量份计包括20份聚四氟乙烯(ptfe乳液,粒径为0.25μm,树脂固含量为55%,日本大金公司的d210c,添加量36.4份)和80份钛酸钡(d50为0.4μm,型号hbt-040,来自山东国瓷)。

93.本实施例还提供一种单面涂胶层的铜箔和覆铜板,具体制备方法如下:

94.(1)将80份钛酸钡搅拌分散进去离子水溶剂中,配置成60%固含量的浆料,超声分散1h,将36.4份的d210c加入浆料中,搅拌混合均匀,加入增稠剂(聚氧乙烯基联苯乙烯化苯基醚,花王株式会社的emulgen a-60)0.7份,高速搅拌混合2h,测得胶液的粘度为350mpa.s;将上述胶液放在真空烘箱中抽真空消泡1.5h,得到分散均匀无气泡的含氟树脂基树脂组合物胶液;将上述胶液用涂覆机涂覆在铜箔表面,将涂胶的铜箔置于氮气烘箱中,在100℃烘烤10min,去除水分,在260℃下烘烤1h去除助剂(增稠剂),在350℃下烘烤10min,冷却后得到厚度均一表观良好的单面涂6.67μm厚度胶层的铜箔;

95.(2)将步骤(1)得到的2张单面涂6.67μm厚度胶层的铜箔进行叠合,尺寸大小为320mm

×

320mm,进行层压,施加压力为400psi,最高温度为380℃,保留时间为60min,层压得到中间介质层厚度为12μm的覆铜板。

96.比较例1

97.本实施例提供一种含氟树脂基树脂组合物,以重量份计包括40份聚四氟乙烯(ptfe乳液,粒径为0.25μm,树脂固含量为55%,日本大金公司的d210c,添加量72.7份)和60份钛酸钡(d50为0.4μm,型号hbt-040,来自山东国瓷)。

98.本实施例还提供一种单面涂胶层的铜箔和覆铜板,具体制备方法如下:

99.(1)将60份钛酸钡搅拌分散进去离子水溶剂中,配置成60%固含量的浆料,超声分散1h,将72.7份的d210c加入浆料中,搅拌混合均匀,加入增稠剂(聚氧乙烯基联苯乙烯化苯基醚,花王株式会社的emulgen a-60)0.35份,高速搅拌混合2h,测得胶液的粘度为200mpa.s;将上述胶液放在真空烘箱中抽真空消泡1.5h,得到分散均匀无气泡的含氟树脂基树脂组合物胶液;将上述胶液用涂覆机涂覆在铜箔表面,将涂胶的铜箔置于氮气烘箱中,在100℃烘烤10min,去除水分,在260℃下烘烤1h去除助剂(增稠剂),在350℃下烘烤10min,冷却后得到厚度均一表观良好的单面涂6.67μm厚度胶层的铜箔;

100.(2)将步骤(1)得到的2张单面涂6.67μm厚度胶层的铜箔进行叠合,尺寸大小为320mm

×

320mm,进行层压,施加压力为400psi,最高温度为380℃,保留时间为60min,层压得到中间介质层厚度为12μm的覆铜板。

101.比较例2

102.本实施例提供一种含氟树脂基树脂组合物,以重量份计包括5份聚四氟乙烯(ptfe

乳液,粒径为0.25μm,树脂固含量为55%,日本大金公司的d210c,添加量9.1份)和95份钛酸钡(d50为0.4μm,型号hbt-040,来自山东国瓷)。

103.本实施例还提供一种单面涂胶层的铜箔和覆铜板,具体制备方法如下:

104.(1)将95份钛酸钡搅拌分散进去离子水溶剂中,配置成60%固含量的浆料,超声分散1h,将9.1份的d210c加入浆料中,搅拌混合均匀,加入增稠剂(聚氧乙烯基联苯乙烯化苯基醚,花王株式会社的emulgen a-60)1.2份,高速搅拌混合2h,测得胶液的粘度为200mpa.s;将上述胶液放在真空烘箱中抽真空消泡1.5h,得到分散均匀无气泡的含氟树脂基树脂组合物胶液;将上述胶液用涂覆机涂覆在铜箔表面,将涂胶的铜箔置于氮气烘箱中,在100℃烘烤10min,去除水分,在260℃下烘烤1h去除助剂(增稠剂),在350℃下烘烤10min,冷却后得到厚度均一表观良好的单面涂6.67μm厚度胶层的铜箔;

105.(2)将步骤(1)得到的2张单面涂6.67μm厚度胶层的铜箔进行叠合,尺寸大小为320mm

×

320mm,进行层压,施加压力为400psi,最高温度为380℃,保留时间为60min,层压得到中间介质层厚度为12μm的覆铜板。

106.比较例3

107.本实施例提供一种含氟树脂基树脂组合物,以重量份计包括20份聚四氟乙烯(ptfe乳液,粒径为0.25μm,树脂固含量为55%,日本大金公司的d210c,添加量36.4份)和80份钛酸钡(d50为0.06μm,型号hbt-006,来自山东国瓷)。

108.本实施例还提供一种单面涂胶层的铜箔和覆铜板,具体制备方法如下:

109.(1)将80份钛酸钡搅拌分散进去离子水溶剂中,配置成60%固含量的浆料,超声分散1h,将36.4份的d210c加入浆料中,搅拌混合均匀,加入增稠剂(聚氧乙烯基联苯乙烯化苯基醚,花王株式会社的emulgen a-60)0.45份,高速搅拌混合2h,测得胶液的粘度为200mpa.s;将上述胶液放在真空烘箱中抽真空消泡1.5h,得到分散均匀无气泡的含氟树脂基树脂组合物胶液;将上述胶液用涂覆机涂覆在铜箔表面,将涂胶的铜箔置于氮气烘箱中,在100℃烘烤10min,去除水分,在260℃下烘烤1h去除助剂(增稠剂),在350℃下烘烤10min,冷却后得到厚度均一表观良好的单面涂6.67μm厚度胶层的铜箔;

110.(2)将步骤(1)得到的2张单面涂6.67μm厚度胶层的铜箔进行叠合,尺寸大小为320mm

×

320mm,进行层压,施加压力为400psi,最高温度为380℃,保留时间为60min,层压得到中间介质层厚度为12μm的覆铜板。

111.比较例4

112.本实施例提供一种含氟树脂基树脂组合物,以重量份计包括20份聚四氟乙烯乳液(ptfe乳液,粒径为0.25μm,树脂固含量为55%,日本大金公司的d210c添加量36.4份)和80份钛酸钡(d50为1μm,来自山东国瓷)。

113.本实施例还提供一种单面涂胶层的铜箔和覆铜板,具体制备方法如下:

114.(1)将80份钛酸钡搅拌分散进去离子水溶剂中,配置成60%固含量的浆料,超声分散1h,将36.4份的d210c加入浆料中,搅拌混合均匀,加入增稠剂(聚氧乙烯基联苯乙烯化苯基醚,花王株式会社的emulgen a-60)0.55份,高速搅拌混合2h,测得胶液的粘度为200mpa.s;将上述胶液放在真空烘箱中抽真空消泡1.5h,得到分散均匀无气泡的含氟树脂基树脂组合物胶液;将上述胶液用涂覆机涂覆在铜箔表面,将涂胶的铜箔置于氮气烘箱中,在100℃烘烤10min,去除水分,在260℃下烘烤1h去除助剂(增稠剂),在350℃下烘烤10min,

冷却后得到厚度均一表观良好的单面涂6.67μm厚度胶层的铜箔;

115.(2)将步骤(1)得到的2张单面涂6.67μm厚度胶层的铜箔进行叠合,尺寸大小为320mm

×

320mm,进行层压,施加压力为400psi,最高温度为380℃,保留时间为60min,层压得到中间介质层厚度为12μm的覆铜板。

116.比较例5

117.本实施例提供一种含氟树脂基树脂组合物,以重量份计包括20份聚四氟乙烯(ptfe乳液,粒径为0.25μm,树脂固含量为55%,日本大金公司的d210c,添加量36.4份)和80份钛酸钡(d50为0.06μm,型号hbt-006,来自山东国瓷,表面处理的试剂为全氟硅烷偶联剂(山东硅科的f823),试剂的用量为钛酸钡用量的1%)。

118.本实施例还提供一种单面涂胶层的铜箔和覆铜板,具体制备方法如下:

119.(1)将80份钛酸钡搅拌分散进去离子水溶剂中,配置成60%固含量的浆料,超声分散1h,将36.4份的d210c加入浆料中,搅拌混合均匀,加入增稠剂(聚氧乙烯基联苯乙烯化苯基醚,花王株式会社的emulgen a-60)0.5份,高速搅拌混合2h,测得胶液的粘度为200mpa.s;将上述胶液放在真空烘箱中抽真空消泡1.5h,得到分散均匀无气泡的含氟树脂基树脂组合物胶液;将上述胶液用涂覆机涂覆在铜箔表面,将涂胶的铜箔置于氮气烘箱中,在100℃烘烤10min,去除水分,在260℃下烘烤1h去除助剂(增稠剂),在350℃下烘烤10min,冷却后得到厚度均一表观良好的单面涂6.67μm厚度胶层的铜箔;

120.(2)将步骤(1)得到的2张单面涂6.67μm厚度胶层的铜箔进行叠合,尺寸大小为320mm

×

320mm,进行层压,施加压力为400psi,最高温度为380℃,保留时间为60min,层压得到中间介质层厚度为12μm的覆铜板。

121.说明:含氟树脂乳液中含有含氟树脂以及溶剂,含氟树脂的重量份=含氟树脂乳液重量份*树脂固含量。

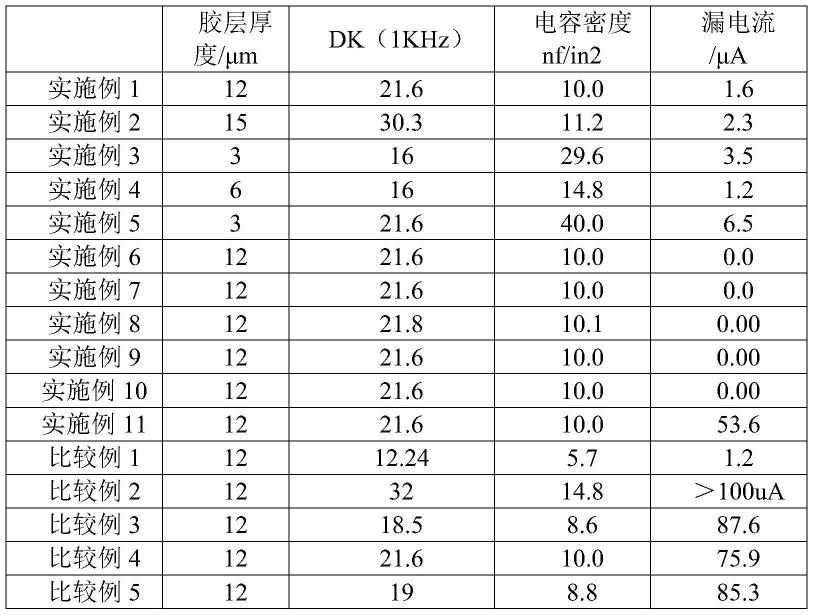

122.对实施例1~11、比较例1~5提供的覆铜板进行性能测试,具体方法如下:

123.(1)介电常数dk和介电损耗df:采用低频电桥法进行测试,测试条件为a态,测试设备为安捷伦e4980a精密数字电桥,频率为1khz;

124.(2)电容密度测试:将上述覆铜板一面不蚀刻,另一面蚀刻出20mm*20mm尺寸带铜样品,上下铜之间不能导通,采用安捷伦e4980a精密数字电桥,测试铜箔间电容值,电容值除以铜箔面积,即得到电容密度。现埋容覆铜板主流应用要求电容密度≥10nf/in2。

125.(3)漏电流:将上述覆铜板一面不蚀刻,另一面蚀刻出直径12.7mm尺寸圆形带铜样品采用耐压测试仪(台湾华仪extech7410),以10v/s升压速度升至dc100v,保压时间60s,看漏电流数据。现埋容覆铜板主流应用要求漏电流数据≤10μa。

126.(4)胶层厚度:采用日立s-3400n型扫描电子显微镜,制作切片观测胶层厚度。

127.性能测试数据如表1所示。

128.表1

[0129][0130]

从表1可以看出,对比实施例1-11和对比例1-5,可以看出,在含氟树脂基树脂组合物中,当以固体量重量份计无机填料含量在70-90%时,埋容覆铜板具有较高的介电常数,当胶层厚度在15μm以内时,电容密度≥10nf/in2。当填料含量低于70%时,胶层厚度12μm,电容密度低于10nf/in2,当填料含量高于90%时,胶层中树脂太少,耐压性能变差,漏电流超标。当胶液粘度大于250mpa.s时,胶液消泡难度较高,胶层中缺胶缺陷较多,耐压性能下降。从实施例1-7和对比例3-5可以看出当填料平均粒径小于0.1μm时,其分散难度较高,在胶层中容易出现填料聚集,导致耐压性能下降,当填料平均粒径大于0.5μm时,在厚度小于等于15μm的胶层中,填料粒径太大,填料与树脂界面更容易引起耐压失效,出现漏电流超标现象。

[0131]

申请人声明,本发明通过上述实施例来说明本发明的埋容用涂胶层铜箔,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1