一种可吸电磁波质感内墙涂料的制备方法及其制备装置与流程

1.本发明涉及涂料技术领域,具体涉及一种可吸电磁波质感内墙涂料的制备方法及其制备装置。

背景技术:

2.在现代社会中,各种电子设备的应用在给人们生活带来方便的同时也带来了大量的电磁污染,电磁波在接触到物体后往往会反射至人体上,影响人们的健康。现有一些可吸收电磁波的粒子,能够较好地吸收电磁波,如纳米氧铁体等,其具有良好的吸收作用,理论上可用于涂料上,以吸收生活中的电磁波。但吸波材料需要达到一定的厚度才能起到足够的吸波效果。

3.在一般情况下,市面上使用的涂料主要以轻薄为主,如果直接添加吸波类材料,会导致需要涂抹若干层才能达到效果,不仅费时费力,而且很考验工艺难度;若使用普通的填料进行填充,有可能会导致吸波类材料被填料分散,最终吸波范围斑驳,不均匀,吸波效果下降。

4.现需要一种快速上墙且具有一定厚度的吸波质感涂料来满足吸波需求,且同时需要一种制备方法,使得吸波材料能够均匀分散在涂料内,防止后续出现斑驳的现象。

技术实现要素:

5.本发明的目的在于提供一种可吸电磁波质感内墙涂料的制备方法及其制备装置,以解决现有技术中的技术问题。

6.为解决上述技术问题,本发明具体提供下述技术方案:

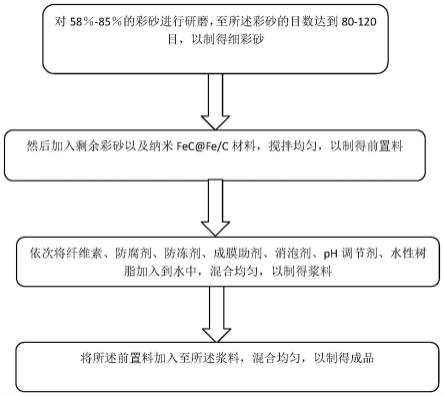

7.本发明提供了一种可吸电磁波质感内墙涂料的制备方法,包括如下步骤:

8.对58%-85%的彩砂进行研磨,至所述彩砂的目数达到80-120目,以制得细彩砂;

9.然后加入剩余彩砂以及纳米fec@fe/c材料,搅拌均匀,以制得前置料;

10.依次将纤维素、防腐剂、防冻剂、成膜助剂、消泡剂、ph调节剂、水性树脂加入到水中,混合均匀,以制得浆料;

11.将所述前置料加入至所述浆料,混合均匀,以制得成品。

12.作为本发明的一种优选方案,按重量份数计,可吸电磁波质感内墙涂料至少包括:水100-150份、纤维素3-6份、防腐剂1-3份、防冻剂5-10份、成膜助剂5-10份、消泡剂0.5-1份、ph调节剂1-3份、彩砂450-800份、纳米fec@fe/c材料100-200份、水性树脂100-200份。

13.本发明还提供了一种制备方法的可吸电磁波质感内墙涂料的制备装置,包括:

14.搅拌罐体,具备用于制备所述浆料的搅拌腔室以及用于带动所述浆料搅动的搅拌桨,所述搅拌桨带动所述浆料在所述搅拌罐体内流动;

15.分步研磨机构,具备用于对所述彩砂进行研磨分散的研磨腔室以及用于制备所述前置料的混合腔室,所述研磨腔室与所述混合腔室连通且向所述混合腔室中通入定量所述细彩砂;

16.对推混合组件,设置在所述搅拌罐体与所述分步研磨机构之间,所述对推混合组件与所述搅拌腔室以及所述混合腔室均连通;

17.其中,所述对推混合组件将定量的所述浆料推入至定量的所述前置料中,并往复推动复合料,使得所述前置料与所述浆料进行定量混合。

18.作为本发明的一种优选方案,所述对推混合组件、所述分步研磨机构以及所述搅拌罐体从下至上依次设置。

19.作为本发明的一种优选方案,所述对推混合组件分别与所述搅拌腔室以及所述混合腔室的底部通过定量阀门连通。

20.作为本发明的一种优选方案,所述对推混合组件包括第一罐体以及设置在所述第一罐体下方的第二罐体,所述第一罐体与所述搅拌腔室连接,所述第二罐体与所述混合腔室连接,所述第一罐体与所述第二罐体之间通过推管连通;

21.所述第一罐体与所述第二罐体以所述推管径向方向的直径为对称轴对称设置,所述第一罐体与所述第二罐体内均设置有推动腔室,所述推动腔室内安装有推动泵。

22.作为本发明的一种优选方案,位于所述第一罐体内的所述推动泵的运动状态与所述第二罐体内的所述推动泵的运动状态相反。

23.作为本发明的一种优选方案,两个所述推动泵之间的距离保持在一个所述推动腔室的长度。

24.作为本发明的一种优选方案,在所述推管靠近所述第二罐体处设置有电磁阀,所述电磁阀上方设置有出料口,所述出料口与所述推管连通。

25.作为本发明的一种优选方案,所述分步研磨机构包括设置在所述研磨腔室内的研磨辊以及研磨球,所述研磨腔室与所述混合腔室之间设置有挡板,在所述研磨腔室远离所述挡板的侧边设置有风机,所述风机向所述挡板方向吹风使得所述细彩砂穿过所述挡板进入至所述混合腔室中。

26.本发明与现有技术相比较具有如下有益效果:

27.1、本发明通过连续使用多种细度不同的彩砂,在不添加其他种类填料、增稠剂等材料的基础上,增加了涂料的浓稠度与附着力,使得涂料在涂抹至墙体上时具有良好的厚度,从而提高涂料在使用时的吸波效果,不需要后续多次的补涂,同时具有良好的质感,提高美观度;

28.本发明将纳米吸波材料吸附在彩砂上,实现将纳米吸波材料在细彩砂的带动下,具有良好的分散度,使得纳米吸波材料在涂料成膜后更加均匀地分布,提高涂料的刷涂效果与吸收电磁波的效果。

29.2、本发明通过连续换腔的方法实现对涂料的定量搅拌,且在搅拌的过程中采用与气体混合的方式,提高其混合效率,在出料时能够完全出料,减少涂料在腔室内的残留,防止浆料在腔室内结块。

附图说明

30.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据

提供的附图引伸获得其它的实施附图。

31.图1为本发明提供可吸电磁波质感内墙涂料的制备方法的流程示意图;

32.图2为本发明提供可吸电磁波质感内墙涂料的制备装置的结构示意图;

33.图3为本发明提供对推混合组件的结构示意图。

34.附图标记如下:

35.1-搅拌罐体;2-搅拌腔室;3-搅拌桨;4-分步研磨机构;5-研磨腔室;6-混合腔室;7-对推混合组件;8-定量阀门;9-电磁阀;10-出料口;

36.401-研磨辊;402-研磨球;403-挡板;404-风机;

37.701-第一罐体;702-第二罐体;703-推管;704-推动腔室;705-推动泵。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.本发明提供了一种可吸电磁波质感内墙涂料制备方法,包括如下步骤:

40.对58%-85%的彩砂进行研磨,至彩砂的目数达到80-120目,以制得细彩砂;

41.然后加入剩余彩砂以及纳米fec@fe/c材料,搅拌均匀,以制得前置料;

42.依次将纤维素、防腐剂、防冻剂、成膜助剂、消泡剂、ph调节剂、水性树脂加入到水中,混合均匀,以制得浆料;

43.将前置料加入至浆料,混合均匀,以制得成品。

44.彩砂的初始细度为40-80目,将58%-85%的彩砂投入至研磨腔室中进行研磨,对其进行再加工,将其细度提高至80-120目,最后再加入剩余彩砂,使得体系中存在40-120目多种细度的彩砂,40目的彩砂可以附着更多的浆料,提高涂料在涂抹时的厚度与质感,同时120目的彩砂可以增加纳米fec@fe/c材料的分散度,防止吸波类材料斑驳。

45.且相同的材料尤其是彩砂,在不同的细度中起到不同的作用,但在使用时,由于为同一种材料,所以使用时其反光点以及质感是相似的,故在涂料成膜后会具有更好的质感,提高其美观度。

46.本发明中的生产方式为双线并行式生产,粉料与料液可同时生产,最终再进入同一个腔室中进行少量的混合,单次混合为一个单位量的涂料,直接装桶打包即可,可节约生产时间,提高生产效率。

47.具体的,按重量份数计,可吸电磁波质感内墙涂料至少包括:水100-150份、纤维素3-6份、防腐剂1-3份、防冻剂5-10份、成膜助剂5-10份、消泡剂0.5-1份、ph调节剂1-3份、彩砂450-800份、纳米fec@fe/c材料100-200份、水性树脂100-200份。

48.从上述方法的彩砂比例上看,粗彩砂为100-250份、细彩砂为350-550份,按重量份数计,包括水100-150份、纤维素3-6份、防腐剂1-3份、防冻剂5-10份、成膜助剂5-10份、消泡剂0.5-1份、ph调节剂1-3份、粗彩砂100-250份、细彩砂350-550份、纳米吸波材料100-200份、水性树脂100-200份。

49.本发明通过添加一种玉米杆制成的纳米吸波材料,其具有良好的阻抗匹配和较高

的衰减特性,从而实现了优异的吸波性能,多孔微观结构中多级界面的介电损耗与铁纳米颗粒磁损耗的协同作用,在1.13毫米超薄厚度下即可实现优异的吸波性能,有效吸收带宽可达5.1吉赫兹

50.优选的,纳米吸波材料为纳米fec@fe/c材料。

51.在本实施例中,纳米吸波材料为以具有多孔结构的玉米秸秆为原料,通过金属盐浸渍-碳热还原工艺这一生物质转化技术制成一种超轻的纳米吸波材料(fec@fe/c)该材料在超薄厚度(1.13毫米)下实现了优异的吸波性能。

52.制备所使用的金属盐浸渍-碳热还原工艺不仅简单、成本低,且可大规模生产,所制备的材料吸波性能稳定;还可以提高农业废料的利用效率,减少秸秆焚烧带来的环境污染。

53.以下提供两个实施例:

54.在实施例中,水采用去离子水;纤维素采用羟乙基纤维素;防腐剂采用异噻唑啉酮;防冻剂采用丙二醇;成膜助剂采用醇酯十二;消泡剂采用矿物油类消泡剂;ph调节剂采用naoh水溶液(10%);彩砂采用40-80目彩砂;水性树脂采用去聚苯乙烯-丙烯酸酯乳液。

55.实施例1:

56.1、按重量份数计,取100份水、3份纤维素、1份防腐剂、5份防冻剂、8份成膜助剂、1份消泡剂、2份ph调节剂、600份彩砂、150水性树脂、130份纳米fec@fe/c材料;

57.本实施例可吸收电磁波质感内墙涂料按如下的制备方法制备得到:

58.对58%的彩砂进行研磨,至彩砂的目数达到80-120目,以制得细彩砂;

59.然后加入剩余彩砂以及纳米fec@fe/c材料,搅拌均匀,以制得前置料;

60.依次将纤维素、防腐剂、防冻剂、成膜助剂、消泡剂、ph调节剂、水性树脂加入到水中,混合均匀,以制得浆料;

61.将前置料加入至浆料,混合均匀,以制得实施例1。

62.实施例2

63.1、按重量份数计,取120份水、4份纤维素、2份防腐剂、6份防冻剂、6份成膜助剂、1份消泡剂、1份ph调节剂、550份彩砂、130水性树脂、180份纳米fec@fe/c材料;

64.本实施例可吸收电磁波质感内墙涂料按如下的制备方法制备得到:

65.对63%的彩砂进行研磨,至彩砂的目数达到80-120目,以制得细彩砂;

66.然后加入剩余彩砂以及纳米fec@fe/c材料,搅拌均匀,以制得前置料;

67.依次将纤维素、防腐剂、防冻剂、成膜助剂、消泡剂、ph调节剂、水性树脂加入到水中,混合均匀,以制得浆料;

68.将前置料加入至浆料,混合均匀,以制得实施例2。

69.将本发明实施例1-2制得一种可吸收电磁波质感内墙涂料检测,结果如下表所示。(依据标准jg/t24-2018)

[0070][0071][0072]

根据上表中的表征可知,实施例涂料具有良好的低温成膜性、初期干燥抗裂性,不会由于干粉的含量过高二影响到性能,是一种能够在墙体上进行良好表现的涂料。

[0073]

从本发明的配方中可以看出,为了提高涂料在粉刷时的单次粉刷厚度以及成膜后的质感,配方大量的使用粉状的填料,尤其是彩砂,配方中含有大量不同细度的彩砂以及纳米吸波材料,在生产时,如果使用普通的搅拌腔室取生产,其搅动会比较缓慢,难以满足生产需求。

[0074]

现有的一般采用搅拌桨对浆料进行搅拌,但本发明配方中,当将前置料加入至浆料中时,由于前置料为干粉且含量较大,使用普通的搅拌方法难以搅拌均匀,且使用一般的搅拌轴时,由于搅拌时的阻力较大,容易造成“烧机”,且大量的浆料容易滞留在机子内,时间长了会造成结块,影响后续的生产。

[0075]

由图1所示,本发明还提供了上述制备方法的可吸电磁波质感内墙涂料的制备装置,包括生产浆料的搅拌罐体1、生产前置料的分步研磨机构4以及定量混合浆料以及前置料的对推混合组件7。

[0076]

搅拌罐体1内具备用于制备浆料的搅拌腔室2以及用于带动浆料搅动的搅拌桨3,搅拌桨3带动浆料在搅拌罐体1内流动,搅拌罐体1上还设置有多个进料管。

[0077]

分步研磨机构4内具备用于对彩砂进行研磨分散的研磨腔室5以及用于制备前置料的混合腔室6,研磨腔室5与混合腔室6连通且向混合腔室6中通入定量细彩砂,分步研磨

机构4的研磨腔室5以及混合腔室6上也设置有进料管。

[0078]

对推混合组件7设置在搅拌罐体1与分步研磨机构4之间,对推混合组件7与搅拌腔室2以及混合腔室6均连通。其中,对推混合组件7将定量的浆料推入至定量的前置料中,并往复推动复合料,使得前置料与浆料在推动的过程中实现混合搅拌,还可进行定量混合。

[0079]

最终成品也可以从对推混合组件7内直接推出,无需清理内机。

[0080]

主要的,对推混合组件7、分步研磨机构4以及搅拌罐体1从下至上依次设置,分步研磨机构4内的前置料在重力作用下流入至对推混合组件7的其中一个腔室中,搅拌罐体1内的浆料在重力作用下流入至对推混合组件7的另一个腔室中,在流动时前置料与浆料并不相互干扰。

[0081]

在流动状态下,为了控制进入至对推混合组件7的物料的分量,对推混合组件7分别与搅拌腔室2以及混合腔室6的底部通过定量阀门8连通。定量阀门8每次放入相应份数的前置料以及浆料,以便于在控制单次生产出来的成品份量,便于后续打包。

[0082]

对推混合组件7的主要原理为两个针头连接在一起的“针筒”结构,将筒内的物料相互推动。具体的,对推混合组件7包括第一罐体701以及设置在第一罐体701下方的第二罐体702,第一罐体701与搅拌腔室2连接,第二罐体702与混合腔室6连接,第一罐体701与第二罐体702之间通过推管703连通。

[0083]

第一罐体701与第二罐体702以推管703径向方向的直径为对称轴对称设置,第一罐体701与第二罐体702内均设置有推动腔室704,推动腔室704内安装有推动泵705,推动泵705行程为推动腔室704的总长,上下两个推动泵705分别于步进电机连接。

[0084]

浆料进入至第一罐体701中,前置料进入至第二罐体702中,时间可以不分前后,当进入完成后,打开推管703,第一罐体701将浆料推入至第二罐体702中,推料完成后,第二罐体702再将其中所有的物料向上推入至第一罐体701,来回往复,料液在其中被混合,且每次推动均不太损失物料,在混合完成后,将物料从罐体内推出即可,残留少。

[0085]

为了保证在料液第一次混合以后,每次均只从一个罐体向另外一个罐体内转移,位于第一罐体701内的推动泵705的运动状态与第二罐体702内的推动泵705的运动状态相反。

[0086]

在混合的过程中,两个推动泵705之间的距离保持在一个推动腔室704的长度。

[0087]

可以通过多种方式对其中一个罐体进行封闭,并打开另一个罐体,将成品推出,为了便于将所有的成品均推出,减少残留,在推管703靠近第二罐体702处设置有电磁阀9,电磁阀9上方设置有出料口10,出料口10与推管703连通。

[0088]

关闭电磁阀9,打开出料口10,对第二罐体702进行推动,其中的成品全部从出料口10处被推出,剩余的残留也会在后续释放压力时在重力作用下流出。

[0089]

本装置为双线生产,主要是为了提高生产效率,由于研磨的效果往往小于液体搅拌,所以为了提高研磨成固定目数的原料的收集效率,分步研磨机构4包括设置在研磨腔室5内的研磨辊401以及研磨球402,研磨腔室5与混合腔室6之间设置有挡板403,在研磨腔室5远离挡板403的侧边设置有风机404,风机404向挡板403方向吹风使得细彩砂不断穿过挡板403进入至混合腔室6中。

[0090]

通过本实施例的可吸电磁波质感内墙涂料的制备方法及其制备装置,可以实现将纳米吸波材料在细彩砂的带动下,具有良好的分散度,使得纳米吸波材料在涂料成膜后更

加均匀地分布,提高涂料的刷涂效果与吸收电磁波的效果,且能够使得涂料具有讲好的质感;且实现对涂料的定量分散式生产,且不使用搅拌桨,通过来回推动实现对干料与粉料之间的混合,减少涂料在机子内的残留。

[0091]

以上实施例仅为本技术的示例性实施例,不用于限制本技术,本技术的保护范围由权利要求书限定。本领域技术人员可以在本技术的实质和保护范围内,对本技术做出各种修改或等同替换,这种修改或等同替换也应视为落在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1