一种航天用镀金元器件粘接用室温固化环氧胶及制备方法与流程

本技术涉及航天用电子元器件的力学加固领域,特别是一种航天用镀金元器件粘接用室温固化环氧胶及制备方法。

背景技术:

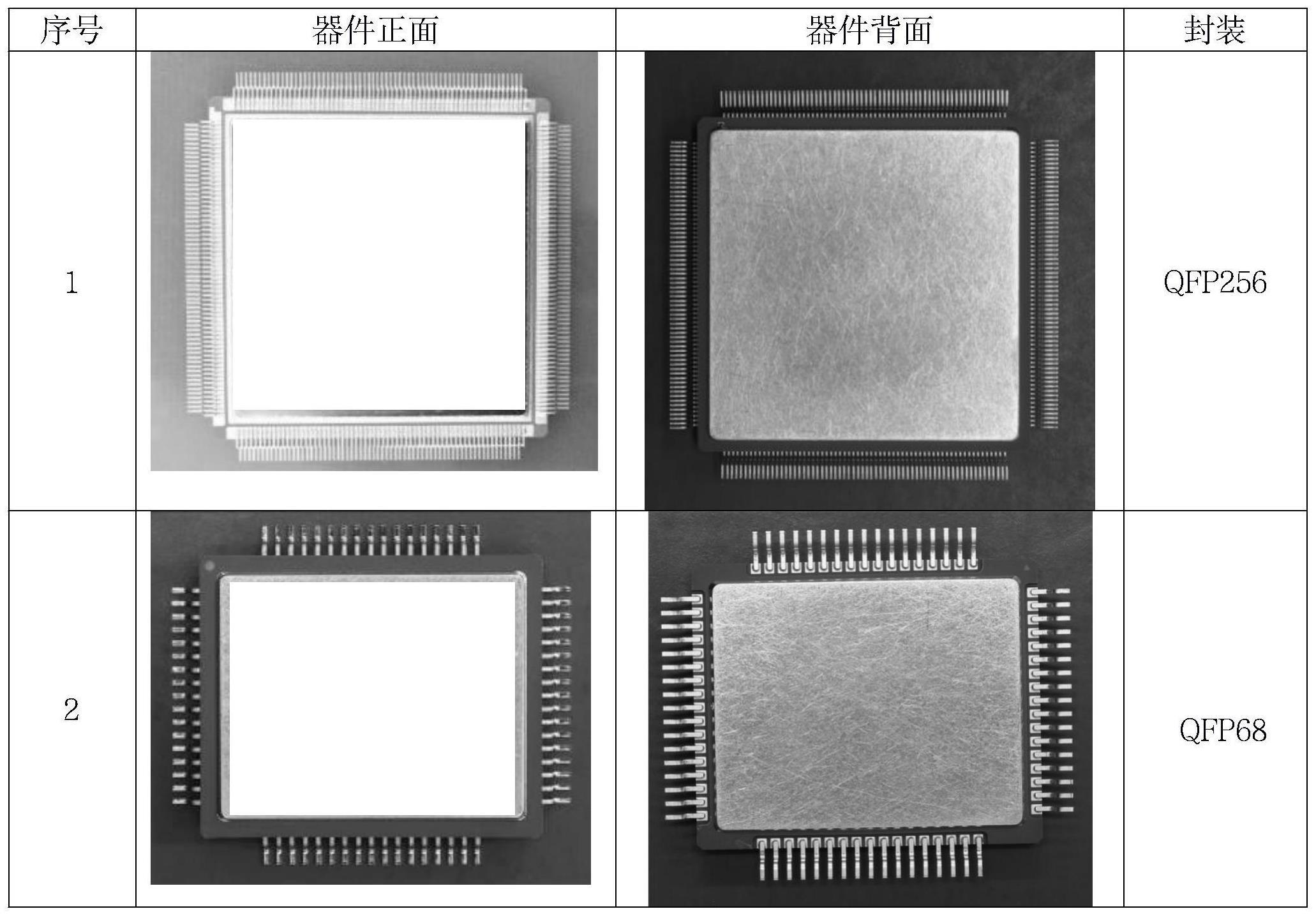

1、航天用电子元器件的力学加固对于航天器、飞船等各种航天产品的成功而言是十分必要的。航天电子产品需经历正弦、随机、冲击、加速度等力学试验和温循等热试验。随着深空探测和元器件自主可控等国家重要战略计划的实施,航天电子面临着力学量级增大、元器件重量增大和粘接界面变化的挑战。此种,对元器件的抗力学设计和焊点可靠性提出了更高的要求。

2、航天电子元器件加固用环氧胶是一种通过连接元器件和印制板之间的加固材料,并利用环氧树脂胶黏剂的粘接力,减少焊点和元器件引腿在力学振动过程中的受力,提高元器件的抗力学性能。因此,一种对金表面有高粘接强度、低线膨胀系数耐冲击环氧树脂胶成为航天电子产品高可靠性的关键技术之一。

3、目前,进口胶黏剂对金表面的粘接力仅为3.8mpa,在大力学条件下对焊点的可靠性提出了巨大挑战。特别是进口的胶黏剂抗冲击性能差,在大力学冲击条件下,出现粘接界面的脱粘,在后续的力学试验中,导致元器件引腿断裂的问题。进而影响产品的可靠性,为产品的研制带来了不利的影响。

4、使用传统的环氧树脂胶黏剂,在大力学冲击条件下,由于对镀金粘接面的粘接力较弱和环氧树脂本身脆性的问题,出现了粘接界面脱粘的问题,进而导致元器件引腿断裂的问题,因此有必要对镀金元器件粘接用胶进行改性,提高对镀金表面的粘接力。

技术实现思路

1、本发明的技术解决问题是:克服现有技术的不足,提供了一种航天用镀金元器件粘接用室温固化环氧胶,该环氧胶对金表面具有优异的性能(粘接强度>18mpa)、低线膨胀系数(<50ppm)、良好耐冲击性能(>10kj·m-2)、且能够室温固化。这种环氧胶可以填充到元器件与印制板之间的间隙,室温24h可移动,37*24h达到最大粘接性能。

2、本发明提供了用于航天电子产品电子元器件加固用的、一种航天用镀金元器件粘接用室温固化环氧胶的制备方法,制备后的环氧胶用于元器件点封加固,加固后的元器件可以完成xyz三个轴向三次1800g的冲击、正弦振动20g,随机振动为23.65g,加速度试验30g的力学实验,温循实验-55℃~100℃温度范围,升降温速率为10℃/min,高低温保持时间为15min,200次循环后,焊点、元器件引腿完好,无损伤、无裂纹。

3、本发明的技术解决方案是:

4、一种航天用镀金元器件粘接用室温固化环氧胶,包括双酚f型环氧树脂、蓖麻油三缩水甘油醚、偶联剂、固化剂、填料、触变剂。

5、按照质量份数计,所述双酚f型环氧树脂60~90份,蓖麻油三缩水甘油醚10~40份,偶联剂1~5份,固化剂55~80份,填料100~150份,触变剂3~5份。

6、所述固化剂包括常温固化剂和中温固化剂;

7、常温固化剂为聚酰胺固化剂,中温固化剂为异佛尔酮二胺(ipda)或4,4-二氨基二环己基甲烷(hhdm)。

8、所述聚酰胺固化剂与中温固化剂的质量比为(50~70):(5~10)。

9、所述填料为纳米二氧化硅;触变剂为气相白炭黑。

10、所述偶联剂为kh550、kh560、kh570、kbm503、a171、dl602中的任意一种或多种。

11、所述蓖麻油三缩水甘油醚的粘度为300~500mpa·s。

12、所述环氧胶对金表面的粘接强度>18mpa;线膨胀系数<50ppm;玻璃化温度>70℃;冲击强度>10kj·m-2;真空质损<1%和可凝挥发物<0.1%。

13、所述环氧胶的使用方法为:将环氧胶点在镀金元器件底部和四角,室温固化后使环氧胶胶黏剂胶接镀金元器件表面和印制电路板。

14、一种航天用镀金元器件粘接用室温固化环氧胶的制备方法,包括:将双酚f型环氧树脂、蓖麻油三缩水甘油醚、偶联剂、固化剂、填料混合均匀。

15、利用蓖麻油三缩水甘油醚分子内在的柔性基团,增加体系的抗冲击能力。经过蓖麻油三缩水甘油醚可以和纳米二氧化硅预先混合,例如,可将蓖麻油三缩水甘油醚和纳米二氧化硅的预混物。作为实际应用的另外一种选择,可将蓖麻油三缩水甘油醚和纳米二氧化硅分别包装,在后续的使用过程中将其混合均匀。

16、通过双酚f型环氧树脂和蓖麻油三缩水甘油醚的配合,在树脂部分增加柔性基团,增加体系的柔性基团的比例,提高其韧性;并且蓖麻油三缩水甘油醚内在的极性基团,可以增加树脂与金表面的相互作用力,进一步提高其粘接性能。

17、在本技术的环氧胶体系中,通过较高含量的填料和触变剂配合,使环氧胶据欧低线膨胀系数,同时仍然具有较好的工艺性能。减少加固胶在热循环过程中的热应力,提高焊点的使用寿命。

18、通过室温固化剂和中温固化剂的配合,实现加固胶室温固化的条件下,高温使用,大幅度扩展了加固胶的应用范围。

19、以上一种或多种的复合,赋予了环氧树脂加固胶在室温条件下固化,对惰性金表面具有优异的粘接性能,热循环试验中具有较小的热应力,以上综合性能,保证焊点的高可靠性,实现宇航镀金元器件的高可靠性装联。

20、该形成操作方法可以将胶黏剂分成a,b组分。其中a组分包括双酚f型环氧树脂,蓖麻油三缩水甘油醚,纳米二氧化硅,气相白炭黑,可选择的偶联剂;b组分包括聚酰胺固化剂,异佛尔酮二胺和/或4,4-二氨基二环己基甲烷,纳米二氧化硅,气相白炭黑,偶联剂。a组分和b组分的填料量的总量在专利要求的范围内,如a包括70%-100%质量百份数的纳米二氧化硅,40%-100%的气象白炭黑,0%-100%的偶联剂。

21、配制好的环氧树脂胶黏剂,可以通过手工点胶或点胶机等将胶黏剂材料点封在元器件加固位置,使元器件和印制板之间形成接触。在一些过程中,环氧树脂胶黏剂材料也可以先点封在元器件表面,然后置于印制电路板上。

22、航天镀金电子元器件表面粘接用胶组分的选择和各组分配比为胶黏剂制造使用过程中的核心技术,同时适用于其他粘接界面的元器件如,陶瓷等。但是适用于金界面提高可靠粘接力的在公开的资料中难以查找到相关的信息。航天行业标准qj3215-2005《航天电子电气产品元器件环氧树脂胶黏剂粘固技术要求》对环氧树脂的粘接工艺方法进行了规范,但不设计胶黏剂组分与配比。通过互联网对国家知识产权局的国内专利和链接的国外专利机构的查询,没有查找到镀金元器件表面粘接用胶的组分与配比关系方面的相关信息。

23、综上所述,本技术至少包括以下有益技术效果:

24、采用本发明提供的室温固化元器件加固用环氧胶黏剂可以对印制电路板和元器件各种复杂界面(包括,金界面、陶瓷、印制板、覆铜等)都具有良好的粘接力;可以适应0.5-1mm的粘接间隙;对3-5mm的粘接高度具有良好的触变性,可以做到5mm的高度不流淌;室温固化24h具有初始粘接力,3*24h达到最大粘接力。并且该加固胶对多种基材都具有优异的粘接性能,如室温对金-金剪切强度≥18mpa,覆铜-覆铜剪切强度≥12mpa,印制板-印制板剪切强度≥15mpa;对元器件加固时,不需要加热,对热敏元器件的影响小;应急条件下可以使用中温加热固化,适合批量化航天电子产品的生产。

- 还没有人留言评论。精彩留言会获得点赞!