一种苯并噁嗪导热胶粘剂的制作方法

本发明涉及胶黏剂生产,特别涉及一种苯并噁嗪导热胶粘剂。

背景技术:

1、随着电子工业中集成电路技术和组装技术的迅猛发展,电子元件及其电路体积愈来愈趋向小型化,从而对粘结和封装材料的绝缘性能、导热性能和耐热性能等要求越来越高,于是推动了业界对此类胶粘剂的开发进程。

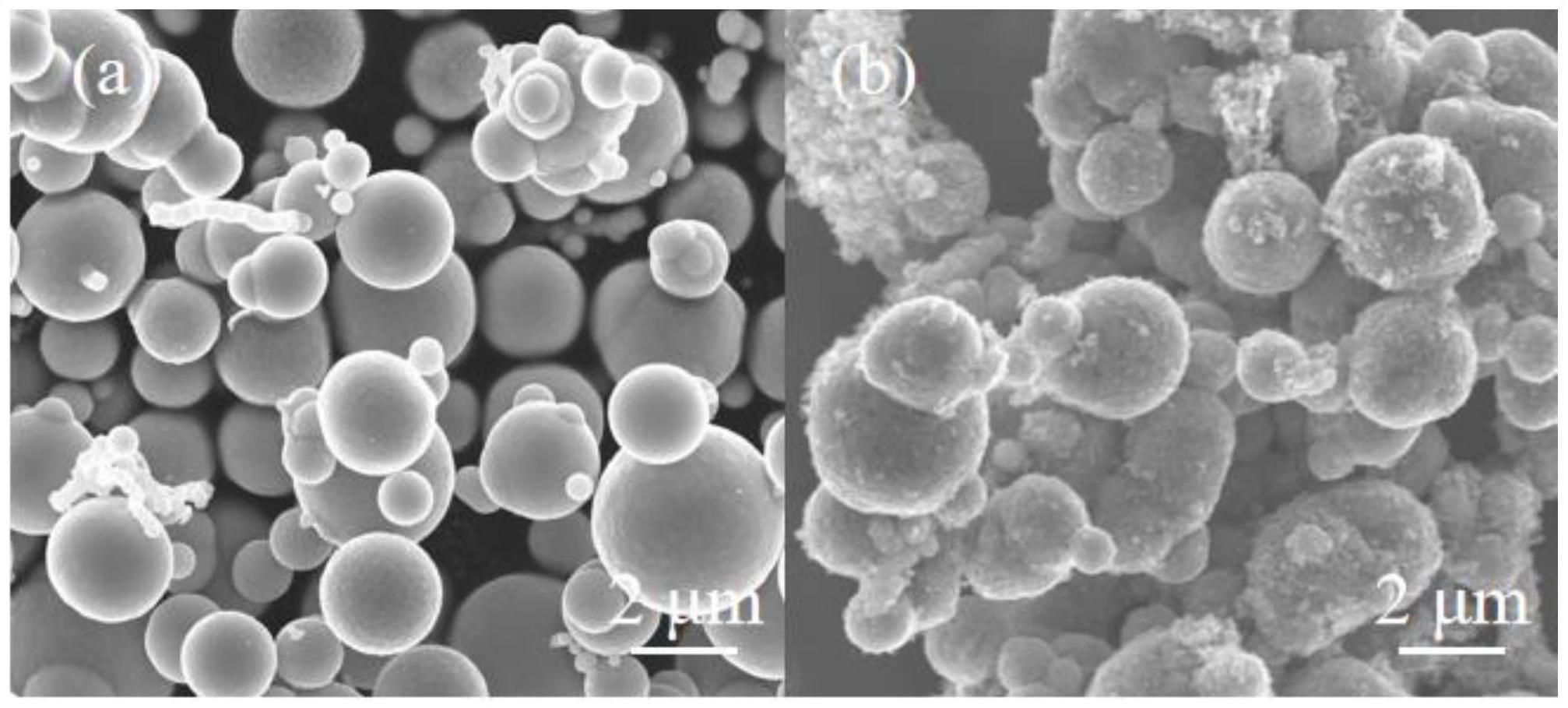

2、聚合物微珠作为一种新型功能材料,在组合化学、生物分离、药物载体和光学器件等方面有着广泛的应用。不同的应用目的,对高分子聚合物微珠的均匀程度、单分散性和球形度等有不同的要求。目前制备聚合物微珠的主要方法有悬浮聚合法和传统的机械搅拌法。其中悬浮聚合法制得的微珠,粒径为50-1000μm,当粒径偏大时,均一性不够好,并且产物中有分散剂残留的缺点。机械搅拌法制得的微珠,粒径偏大,形态难以控制,单分散性较差。

3、苯并噁嗪树脂具有许多其他热固性树脂不可比拟的优点:

4、1、固化时体积收缩稳定和无小分子释放;

5、2、固化物耐热性较好和具有较高的玻璃化转变温度;

6、3、固化物具有高的模量、低的吸水率、热膨胀系数和摩擦系数;

7、4、具有良好的工艺性,可以与纤维和纳米粒子等填料复合制备复合材料;

8、5、分子设计灵活、原料来源广泛和制备工艺多样。

9、因其优异的综合性能,使其在航空复合材料、电子电路板等领域得到了广泛的应用,但较低的导热率严重制约了其进一步的应用。

10、填料在树脂基体中的分布形式对复合材料的导热性能有重要影响。随机分布方式填充的复合材料通常需要大量的填料来产生导热网络,而构建导热网络通常需要填料的质量分数大于70%。高的填料含量会导致复合材料力学性能差、加工困难、密度高、成本高等缺点;若大量填充导热填料如sic,zno,al2o3,mgo,sio2,aln,bn等也会引起复合材料电击穿强度下降。

11、在聚合物基体中构筑三维连续导热网络是实现高导热的最有效和最有前途的方法之一。在聚合物基体中构筑三维连续导热网络结构的方法有冰模板、冷冻干燥、自组装、化学气相沉积、三维编织、核壳粒子热压等,但其工艺相对复杂、工艺成本高、大规模生产难,使其工业化应用还有很长的路要走。为了解决这个问题开发一种简单高效的方法是通过制备新型填料、调控填料取向来制备低填充高导热绝缘且热稳定性能复合材料。

技术实现思路

1、本发明的目的在于提供一种苯并噁嗪导热胶粘剂,具有低填充率,高导热,绝缘,热稳定性能好,强度高的优点。

2、本发明解决其技术问题所采用的技术方案是:

3、一种苯并噁嗪导热胶粘剂,不引入其他物质,最大程度的保持了苯并噁嗪树脂基复合材料本身的性质,由100重量份的苯并噁嗪类聚合物微珠和10-40重量份的导热填料混合制成导热填料@苯并噁嗪核壳粒子微球,最后热压形成具有三维连续导热网络的导热复合材料,所述热压的压力控制在1-20mpa,热压温度100-300℃,热压时间1-15h。作为优选,由100重量份的苯并噁嗪类聚合物微珠和15-20重量份的导热填料制备成填料@苯并噁嗪核壳微球热压形成,所述热压的压力控制在10-15mpa,热压温度150-250℃,热压时间2-5h。通过改变原料配比以及反应条件,可以精确控制导热填料的含量,工艺简单,适合大规模生产。

4、本发明通过微流控方法制备了粒径均一、尺寸可控和球形良好的聚合物微珠;导热填料为连续相制备三维连续导热网络结构的复合材料,具有相分离结构,其在较低的导热填料含量下就能够表现出良好的导热性能,有效地克服了高填料含量才产生导热网络的问题,并且具有良好的力学和热性能。

5、所述苯并噁嗪类聚合物微珠通过如下方法制备而成:

6、将苯并噁嗪类聚合物溶液和反向溶剂同时注入至微流控通道中,经过微流控通道混合剪切后形成液滴,液滴在旋转蒸发仪上蒸发去除苯并噁嗪类聚合物溶液中的溶剂后,固化形成苯并噁嗪类聚合物微珠。

7、所述微流控通道选自t型、y型通道中的一种。本发明采用现有的微流控技术及微流控装置才制备苯并噁嗪类聚合物微珠。

8、苯并噁嗪类聚合物溶液的注入流速为7.94μm/min-79.4μm/min,反向溶剂的注入流速为7.94μm/min-79.4μm/min。作为优选,苯并噁嗪类聚合物溶液的注入流速为10μm/min-50μm/min,反向溶剂的注入流速为10μm/min-50μm/min。

9、所述苯并噁嗪类聚合物溶液的浓度为5-30wt%,苯并噁嗪类聚合物溶液的溶剂为丙酮。作为优选,所述苯并噁嗪类聚合物溶液的浓度为8-25wt%。

10、所述反向溶剂选自二甲基硅油、苯、甲苯、二甲苯、戊烷、己烷、辛烷、环己烷、环己酮、甲苯环己酮、二氧六环、氯苯、二氯苯、二氯甲烷、甲醇、乙醇、异丙醇、乙醚、环氧丙烷、醋酸甲酯、醋酸乙酯、醋酸丙酯、丙酮、甲基丁酮、甲基异丁酮、乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、乙腈、吡啶、苯酚中的一种或几种。作为优选,所述反向溶剂为二甲基硅油,二甲基硅油粘度为50mpa.s-1000mpa.s。反向溶剂的作用主要是用于形成微珠构型,同时能控制旋转蒸发时液滴温度,以及防止微珠间发生碰撞。

11、旋转蒸发仪的蒸发温度控制为100-200℃。

12、所述苯并噁嗪类聚合物微珠的大小为1-150微米。作为优选,所述苯并噁嗪类聚合物微珠的大小为2-50微米。

13、所述苯并噁嗪类聚合物选自双酚型苯并噁嗪、二胺型苯并噁嗪、三嗪(三聚氰胺)基苯并噁嗪、含磷三酚基苯并噁嗪、环三聚磷腈基苯并噁嗪、含苯并噁嗪多面体低聚倍半硅氧烷、树枝状苯并噁嗪、乙炔基和苯乙炔基苯并噁嗪、含炔丙基醚苯并噁嗪、含丁二炔的苯并噁嗪、烯丙基-苯酚基苯并噁嗪、含腈基苯并噁嗪、马来酰亚胺基苯并噁嗪、环氧基苯并噁嗪、甲基丙烯酸基苯并噁嗪中的一种或几种。

14、所述导热填料选自氧化铝,氧化镁,氧化铍,氧化锌,二氧化硅,氮化硼,氮化铝,氮化硅,碳化硅,金刚石,氢氧化铝粉体中的一种或几种,导热填料的粒径为100nm-10μm。作为优选,导热填料的粒径为0.2-5μm。

15、本发明的有益效果是:具有低填充率,高导热,绝缘,热稳定性能好,强度高的优点。

技术特征:

1.一种苯并噁嗪导热胶粘剂,其特征在于,由100重量份的苯并噁嗪类聚合物微珠和10-40重量份的导热填料混合制成导热填料@苯并噁嗪核壳粒子微球,最后热压形成具有三维连续导热网络的导热复合材料,所述热压的压力控制在1-20mpa,热压温度100-300℃,热压时间1-15h。

2.根据权利要求1所述的一种苯并噁嗪导热胶粘剂,其特征在于,所述苯并噁嗪类聚合物微珠通过如下方法制备而成:

3.根据权利要求2所述的一种苯并噁嗪导热胶粘剂,其特征在于,所述微流控通道选自t型、y型通道中的一种。

4.根据权利要求2所述的一种苯并噁嗪导热胶粘剂,其特征在于,苯并噁嗪类聚合物溶液的注入流速为7.94μm/min-79.4μm/min,反向溶剂的注入流速为7.94μm/min-79.4μm/min。

5.根据权利要求2所述的一种苯并噁嗪导热胶粘剂,其特征在于,所述苯并噁嗪类聚合物溶液的浓度为5-30wt%,苯并噁嗪类聚合物溶液的溶剂为丙酮。

6.根据权利要求2所述的一种苯并噁嗪导热胶粘剂,其特征在于,所述反向溶剂选自二甲基硅油、苯、甲苯、二甲苯、戊烷、己烷、辛烷、环己烷、环己酮、甲苯环己酮、二氧六环、氯苯、二氯苯、二氯甲烷、甲醇、乙醇、异丙醇、乙醚、环氧丙烷、醋酸甲酯、醋酸乙酯、醋酸丙酯、丙酮、甲基丁酮、甲基异丁酮、乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、乙腈、吡啶、苯酚中的一种或几种。

7.根据权利要求2所述的一种苯并噁嗪导热胶粘剂,其特征在于,旋转蒸发仪的蒸发温度控制为100-200℃。

8.根据权利要求1或2所述的一种苯并噁嗪导热胶粘剂,其特征在于,所述苯并噁嗪类聚合物微珠的大小为1-150微米。

9.根据权利要求1或2所述的一种苯并噁嗪导热胶粘剂,其特征在于,所述苯并噁嗪类聚合物选自双酚型苯并噁嗪、二胺型苯并噁嗪、三嗪(三聚氰胺)基苯并噁嗪、含磷三酚基苯并噁嗪、环三聚磷腈基苯并噁嗪、含苯并噁嗪多面体低聚倍半硅氧烷、树枝状苯并噁嗪、乙炔基和苯乙炔基苯并噁嗪、含炔丙基醚苯并噁嗪、含丁二炔的苯并噁嗪、烯丙基-苯酚基苯并噁嗪、含腈基苯并噁嗪、马来酰亚胺基苯并噁嗪、环氧基苯并噁嗪、甲基丙烯酸基苯并噁嗪中的一种或几种。

10.根据权利要求1或2所述的一种苯并噁嗪导热胶粘剂,其特征在于,所述导热填料选自氧化铝,氧化镁,氧化铍,氧化锌,二氧化硅,氮化硼,氮化铝,氮化硅,碳化硅,金刚石,氢氧化铝粉体中的一种或几种,导热填料的粒径为100nm-10μm。

技术总结

本发明公开了一种苯并噁嗪导热胶粘剂,不引入其他物质,最大程度的保持了苯并噁嗪树脂基复合材料本身的性质,由100重量份的苯并噁嗪类聚合物微珠和10‑40重量份的导热填料混合制成导热填料@苯并噁嗪核壳粒子微球,最后热压形成具有三维连续导热网络的导热复合材料,所述热压的压力控制在1‑20MPa,热压温度100‑300℃,热压时间1‑15h。本发明通过微流控方法制备了粒径均一、尺寸可控和球形良好的聚合物微珠在较低的导热填料含量下就能够表现出良好的导热性能,并且具有良好的力学和热性能。

技术研发人员:支晓华,温海林

受保护的技术使用者:杭州鲁尔新材料科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!