一种由废弃染色纯棉布制备反应性有色高分子染料及其着色织物的方法

本发明属于轻纺工业领域,特别涉及一种由废弃染色纯棉布制备反应性有色高分子染料及其着色织物的方法。

背景技术:

1、随着消费者对服用纺织品消费能力的提升,我国废旧纺织品的产生量达2000万吨。在2022年,国家发展改革委、商务部、工业和信息化部联合印发的《关于加快推进废旧纺织品循环利用的实施意见》中,提出到2025年,废旧纺织品循环利用率达到25%,废旧纺织品再生纤维产量达到200万吨。到2030年,废旧纺织品循环利用率达到30%,废旧纺织品再生纤维产量达到300万吨。可见,开发废旧纺织品的高效回收工艺,对于废旧纺织品的循环利用将有重要的意义。

2、以棉为代表的纤维素纤维是当前应用最多的天然纤维,其商业化产品当前主要使用活性染料进行染色,而活性染料与纤维素纤维之间是以共价键的形式进行结合的,所以当活性染料染色的棉纤维所加工成的纺织品被废弃后,很难将活性染料从棉纤维上取代下来而不产生污染。当前对活性染料染色的棉纤维所加工成的纺织品的回收处理,主要有使用强酸、强碱、氧化剂等进行脱色处理,上述方法都会在一定程度上产生废水,而近几年也有关于将有色纤维素类纺织品加工成着色剂的报道。中国发明专利授权文本cn10981155b报道了一种利用纺织废料生产染料对织物染色的方法,具体过程为利用机械研磨的方法,将有色纺织废料研磨成大小为5-25μm大小的粉末,然后对阳离子处理剂处理后的织物进行染色,最终得到染色的纺织品。但是,总所周知的是,机械粉碎的方法很难将固体粉碎的很小,而且粉碎后的颗粒其粒径分布也是很宽的。同样的,中国发明专利公开文本cn115233471a也报道了一种利用废旧棉织物制备有色染料的方法,具体过程为将废旧无色的纯棉织物进行机械粉碎得到超细粉体,然后利用聚乙烯亚胺和交联剂戊二醛处理上述粉体引入亚胺基,之后吸附废水中的如活性染料类的阴离子染料得到有色染料,然后通过涂料印花的方式施加到纺织品上。但是,总所周知的是,活性染料的分子结构是比较小的,其与亚胺基之间主要以盐健的形式进行结合,其着色后的纺织品的牢度会比正常染色的低一些。同样的,中国发明专利公开文本cn108504056a报道了一种制备彩色纳米纤维素/聚乳酸复合薄膜的方法,其具体流程是以染色的纳米纤维素作为水相,有机溶剂溶解的聚乳酸作为有机相,两者组合成皮克林乳液,然后将有机溶液和水进行挥发,通过热压的方式制备成有色薄膜。但是,总所周知的是,纳米纤维素的比表面积被极大的增加了,其染色后以去除浮色为目的的水洗会产生大量的有色废水,而且有机溶剂的挥发会给工作环境造成一定的风险。中国发明专利公开文本cn111793223a报道了一种采用熔盐体系制备纳米级再生纤维素的方法,具体过程为该方法以无色纤维素或含木质素的纤维素为原料,以li+、mg2+、zn2+、ag+等的氯化盐、溴化盐、碘酸盐、高氯酸盐、硝酸盐的水合物为溶剂,制备纤维素的纳米球、纳米纤丝等。但是,总所周知的是,活性染料染色的纤维素纤维,其大分子结构中含有芳香环、水溶性基团、仲胺桥键等结构,使得众多的熔盐不适合。

3、综上所述,当前从活性染料染色的棉织物中制备着色剂存在的问题:

4、(1)根据热力学第二定理,通过机械粉碎织物的方法制备有色颗粒,有色颗粒的粒径会很大,而且其颗粒分布范围也比较广。

5、(2)阴离子的染料吸附到阳离子的棉织物颗粒上,其是以盐健的形式进行结合,该结合力相比化学键是比较弱的,所以最终加工出来的染色织物,其色牢度相比传统染色纺织品会低一些。

6、(3)常规的金属熔融盐,如mg2+、ca2+、zn2+、fe2+、fe3+等,会与活性染料染色的棉织物上的强极性基团,如磺酸根,形成络合物,导致常规的金属熔融盐无法溶解活性染料染色的棉织物。同时因为活性染料染色的棉织物大分子结构中存在磺酸根等水溶性基团,会与li+的氯化盐、溴化盐、高氯酸盐对水分子产生竞争关系,最终导致常规工艺不合适。

技术实现思路

1、为了克服上述现有技术的缺点与不足,本发明的首要目的在于提供一种由废弃染色纯棉织物制备反应性有色高分子染料的方法。

2、本发明另一目的在于提供上述方法制备的反应性有色高分子染料。

3、本发明再一目的在于提供上述反应性有色高分子染料在织物染色中的应用。

4、本发明的目的通过下述方案实现:

5、一种由废弃染色纯棉织物制备反应性有色高分子染料的方法,包括以下步骤:

6、(1)将废弃染色纯棉织物加入到熔融盐的水溶液中,并通入惰性气体作为保护气体,放入微波反应器中,边加热边搅拌直至溶解,得到无固体颗粒残留的棉织物熔融盐溶液;

7、(2)将上述无固体颗粒残留的有色棉织物熔融盐溶液冷却后,用水进行清洗至清洗后的溶液中不含熔融盐,然后将清洗后的有色纤维素干燥处理,备用;

8、(3)在避光和惰性气氛保护下,将干燥后的有色纤维素加入到氧化剂溶液中进行处理以引入反应性基团,然后用水清洗、干燥即得到源于废弃染色纯棉织物的具有反应性的有色高分子染料。

9、步骤(1)中所述的废弃染色纯棉织物的颜色深浅(k/s值)在5~30之间;所述废弃染色纯棉织物的活性染料的结构为蒽醌类(如活性蓝5(活性基为一氯均三嗪)、活性蓝19(活性基为乙烯砜)和活性蓝261(活性基为一氟均三嗪)等)、多偶氮类活性染料(如三原色染料活性红195、活性黄145和活性蓝194等)、紫蒽酮类活性染料(如活性黑2(活性基为乙烯砜+乙烯砜))中的一种或几种组成的复配染料。

10、步骤(1)中所述熔融盐为锂的卤化物(如氯化锂、溴化锂、碘化锂),其中熔融盐的水溶液中熔融盐的质量分数为30%~60%。

11、步骤(1)中所述的废弃染色纯棉织物和熔融盐的相对用量满足:废弃染色纯棉织物的质量占废弃染色纯棉织物和熔融盐水溶液的总质量的0.1%~4%;

12、步骤(1)中所述的惰性气体为氮气、二氧化碳、氩气中的至少一种;

13、步骤(1)中所述的微波反应器的输出功率为500-800w,微波时间为5min~120min,所述微波温度为80~150℃,搅拌方式为机械搅拌,搅拌转速为100~200rpm。

14、纤维素大分子链之间由众多的羟基之间形成的氢键,会被熔融盐中的li+打开,从而使得纤维素在合适的溶液中具有一定的分散程度。而活性染料染色的棉织物大分子结构中,除了纤维素大分子链之间由众多的羟基之间形成的氢键,强极性基团还有磺酸根等水溶性基团,磺酸根会与熔融盐中的水分子形成水合离子,所以活性染料改性的纤维素大分子结构中的羟基之间的氢键,被li+打开的难度增大,打开速度变慢。通过引入微波,增加li+的剧烈振荡而产生分子热,同时卤素负离子与li+之间的诱导力和色散也在微波中被强化,从而加速了活性染料染色的纤维素纤维的溶解。

15、步骤(2)中还可以对用水清洗之后的洗液进行收集,并通过蒸馏和冷冻干燥的方式回收金属锂熔盐。

16、步骤(2)中所述的干燥优选为冷冻干燥,冷冻干燥的时间为1-24h。

17、步骤(3)中所述的惰性气氛为氮气、二氧化碳、氩气中的至少一种;

18、步骤(3)中所述的氧化剂为高碘酸钠、高碘酸钾中的至少一种。

19、步骤(3)中所述的氧化剂溶液中溶剂为水;氧化剂溶液中氧化剂的浓度为1-10g/l;氧化剂溶液的ph为5-7;

20、步骤(3)中所述的有色纤维素的用量满足氧化剂溶液与干燥后的有色纤维素的浴比为10-30:1。

21、步骤(3)中所述的处理的温度为10-30℃,处理的时间为10min-360min。

22、步骤(3)中所述的清洗的次数为5-10次;所述的干燥为冷冻干燥,冷冻干燥的温度为-50~-80℃,冷冻干燥的时间为1-24h。

23、一种由上述方法制备得到的源于废弃染色纯棉织物的具有反应性的有色高分子染料。

24、上述的源于废弃染色纯棉织物的具有反应性的有色高分子染料在蛋白质织物染色中的应用。

25、所述的具有反应性的有色高分子染料在蛋白质织物染色中的应用,具体包括以下步骤:将得到的具有反应性的有色高分子染料通过浸轧、轧染或者印花对蛋白质织物进行染色,然后将染色后的织物进行固色处理。

26、所述染色浴比为(1-20):1,所述具有反应性的有色高分子染料的用量为5-10%owf,所述染色ph值为4-6,所述染色温度为80-95℃,所述染色时间为10-30min。

27、所述固色剂为水溶性聚氨酯基阳离子固色剂,所述固色浴的浴比为(1-20):1,所述固色剂的用量为1-10g/l,所述固色温度为40-80℃,所述固色时间为10-30min。

28、本发明相对于现有技术,具有如下的优点及有益效果:

29、(1)以基于锂的卤化物(如氯化锂、溴化锂、碘化锂)金属熔融盐来处理有色废弃棉织物,极性极强的li+进攻以氢键结合的纤维素的大分子链,使得大分子链互相之间失去作用力而分散在熔盐中,有色废弃棉织物的结晶度极大的下降了,同时熔盐并没有破坏活性染料与纤维素纤维之间的共价键,所以并不产生有色废水,符合纺织工业清洁生产的要求。

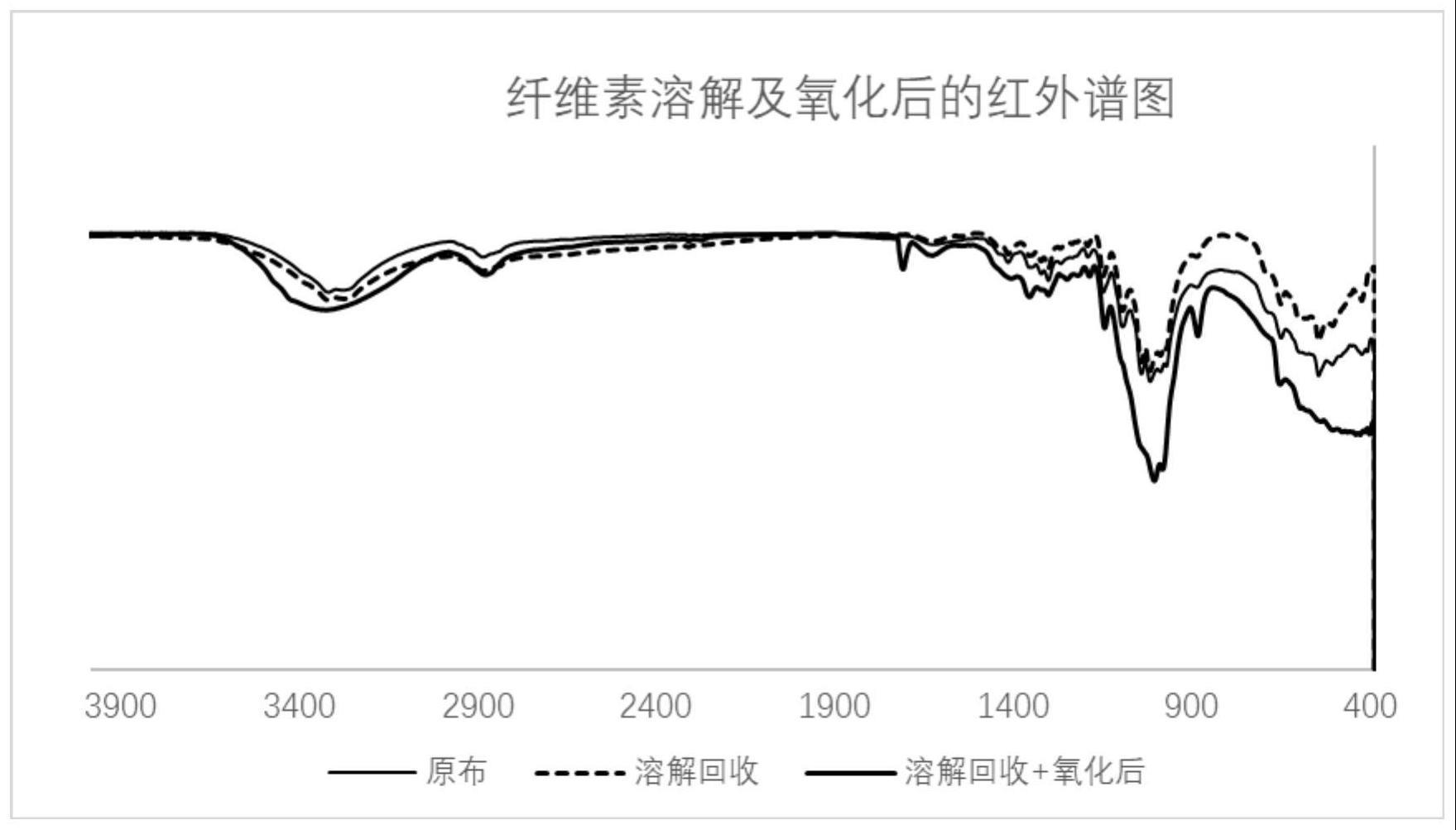

30、(2)以高碘酸盐来氧化废弃有色纤维素,来制备具有反应性的有色高分子染料,氧化剂并没有破坏活性染料的发色团,从而在废弃有色纤维素的分子结构中引入了反应性基团醛基。

31、(3)蛋白质基织物中含有丰富极性基团,如氨基、羟基、巯基等,可与上述反应性有色高分子染料之间形成亚胺基、胺基、缩醛基、半缩醛基、缩硫醛等,结合阳离子固色剂的固色反应,可以极大地保证染色蛋白质基织物地染色牢度,从而实现废弃活性染色的纤维素基织物的回收和回用,降低废弃染色纤维素织物对环境的污染。

- 还没有人留言评论。精彩留言会获得点赞!