一种高稳定性相变乳液及其制备方法与流程

本发明涉及相变材料生产,特别涉及一种高稳定性相变乳液及其制备方法。

背景技术:

1、相变乳液是具有蓄冷或蓄热功能的、性能稳定的新型乳液材料,一般主要由相变材料、水以及乳化剂组成,相变乳液可以利用相变材料的特性存储和释放大量能量,在相变过程中可以始终保持液体状态,并具有优异的流动性。

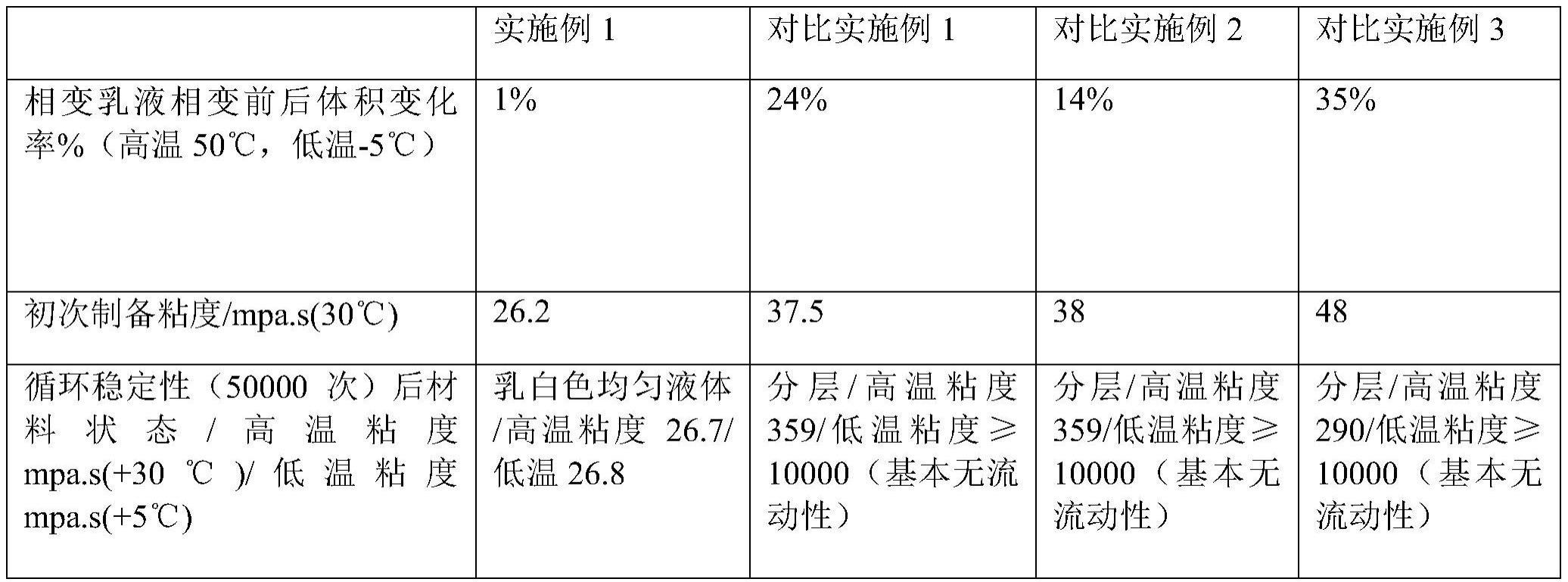

2、相变乳液是利用相变材料来存储和释放能量,相变材料存储和释放能量需要通过温度的降低和升高来控制,在这个过程中相变材料会在液体和固体不停转换。而相变材料液体和固体的密度差异较大,这会导致乳化剂包裹的相变材料内部体积不断变化,材料相变前后会有约20%左右的体积变化,所以利用传统的乳液工艺制备相变乳液会导致相变乳液稳定性能较差。

3、解决相变乳液稳定性差的问题,目前普遍使用的方法是将相变材料做成微胶囊来降低体积变化影响,但是相变微胶囊是固体包覆粉末,在流体经过泵剪切后很容易使微胶囊外壳体破裂,相变材料会流出破坏界面稳定,流出的相变材料在低温环境会结块,最后导致整个流体失效。另外相变微胶囊制成能流动的悬浮液,为保证流动性,悬浮液中相变微胶囊的含量不能太高(20%以内),导致整个体系中相变材料含量很低,在实际应用中基本体现不出相变材料的作用。

技术实现思路

1、本发明的目的在于提供一种高稳定性相变乳液及其制备方法,能有效解决相变材料体积变化导致相变乳液稳定性差的问题。

2、本发明解决其技术问题所采用的技术方案是:

3、一种高稳定性相变乳液,其原料按照重量百分比计,组成如下:

4、油相相变材料10%-45%,乳化剂1%-15%,高低温膨胀限制剂1%-10%,消泡剂0.05%-1%,水相材料29%-87.95%。

5、本发明为了减少相变材料体积变化影响,本发明在相变材料中引入具有网络结构的高低温膨胀限制剂,可以很好的限制相变材料的体积变化。

6、热塑性弹性体引入到乳液体系限制膨胀效果不佳,本发明引入了特定的高低温膨胀限制剂,可以有效的限制相变材料高低温的膨胀影响。高低温膨胀限制剂采用热塑性弹性体、接枝改性剂和性能增强剂组成,三者能形成有效地交联网络结构,在乳液中起到网络骨架作用,从而有效的限制相变材料的高低温膨胀影响。

7、所述高低温膨胀限制剂的原料按照重量百分比计,组成如下:热塑性弹性体40%-70%,接枝改性剂25%-59%,性能增强剂1%-5%;

8、所述性能增强剂由膨胀石墨与油相相变材料按照1:2-3的质量比混合制成。

9、相变乳液为保证流动性能,乳液体系的固含量(相变材料、表面活性剂等)不能太高,所以乳液粘度越低,相变乳液的焓值也越低。本发明的性能增强剂为吸附相变材料的膨胀石墨,作为高低温膨胀限制剂的组分加入乳液体系,不但可以有效的提高相变焓值,而且可以提高引入的高低温膨胀限制剂的机械性能,增强交联强度,更加有效的限制相变材料的高低温膨胀影响。

10、所述热塑性弹性体为sbs、sebs、seps、tpu、tpe、马来酸酐接枝sbs、马来酸酐接枝sebs、马来酸酐接枝seps、马来酸酐接枝tpu、马来酸酐接枝tpe中的一种或者多种。

11、所述接枝改性剂为氨基接枝聚丙烯、氨基接枝聚乙烯中的一种或者两种。

12、所述油相相变材料为c12~c33的饱和烷烃、c12~c33的脂肪酸、c12~c33的脂肪酸酯中的一种或几种。

13、所述水相材料为水、多元醇中的一种或者几种。

14、所述乳化剂为脂肪醇聚氧乙烯醚(eo数为8~20范围)、鲸蜡硬脂醇聚醚-12、鲸蜡硬脂醇聚醚-20、鲸蜡硬脂醇聚醚-30、span80、tween80中的一种或者几种。

15、所述消泡剂为nf-194或者hy-a10。

16、所述高稳定性相变乳液的制备方法,包括以下步骤:

17、(1)性能增强剂制备:将膨胀石墨放置在高温炉中,温度400-500℃烘1-3小时,自然冷却后取出,接着将膨胀石墨与油相相变材料放入真空搅拌釜中,加热至70-75℃,抽真空搅拌4-6小时后抽滤出液体制得性能增强剂;

18、(2)高低温膨胀限制剂制备:取热塑性弹性体、接枝改性剂、性能增强剂放入双螺杆挤出机中,加工温度设置为170-220℃,进行熔融、挤出、造粒、粉碎,制成高低温膨胀限制剂;

19、(3)高温乳化:

20、在高温环境中,先将油相相变材料熔融后,加入高低温膨胀限制剂、占乳化剂总重量70-80%的乳化剂搅拌混合均匀得油相;再将占水相材料总重量70-80%的水相材料与消泡剂搅拌均匀形成水相;然后在搅拌条件下,将水相滴加至油相中,滴加速度先慢后快,50-60分钟内滴加水相总体积的15-25%,接着在10-15分钟内滴加水相总体积的75-85%,滴加完成后高速(6000转/分钟)搅拌20-40min完成高温乳化;

21、(4)低温乳化:

22、将剩余水相材料与剩余乳化剂室温下搅拌混匀,然后搅拌条件下,在低温环境中,滴加至已降温至低温环境温度的高温乳化后的乳液中,滴加完成后高速(6000转/分钟)搅拌20-40min完成低温乳化。

23、为了更有效的解决相变材料体积变化导致相变乳液稳定性差的问题,本发明改进了乳化工艺,第1步:高温乳化:在相变材料融化为液体状态利用乳化剂使相变材料和水相形成相对稳定体系。第2步:低温再乳化:将高温乳化完成的相变乳液降温,内部相变材料成固体后再乳化,通过两步乳化可以大大加强相变乳液高低温的稳定性。

24、所述高温环境的温度控制为比油相相变材料的相变温度高18-25℃,所述低温环境的温度控制为比油相相变材料的相变温度低18-25℃。

25、本发明的有益效果是:

26、本发明为了减少相变材料体积变化影响,本发明将相变材料中引入具有网络结构的高低温膨胀限制剂,可以很好的限制相变材料的体积变化。

27、为了更有效的解决相变材料体积变化导致相变乳液稳定性差的问题,本发明乳化工艺分高温乳化和低温再乳化进行,先在高温条件下乳化,形成体积最大时的稳态乳液,之后降温体积收缩后再乳化进一步稳定乳液体系,在膨胀和收缩时形成两次包覆,将体积变化的影响降至最低。

28、本发明相变材料在乳化前先进行交联网络固定,这样可以有效的降低相变材料在相变过程中体积变化。

29、本发明采用性能增强剂进行性能增强改性,可以有效的限制相变材料高低温的膨胀影响。

技术特征:

1.一种高稳定性相变乳液,其特征在于,其原料按照重量百分比计,组成如下:

2.根据权利要求1所述的一种高稳定性相变乳液,其特征在于,所述高低温膨胀限制剂的原料按照重量百分比计,组成如下:热塑性弹性体40%-70%,接枝改性剂25%-59%,性能增强剂1%-5%;

3.根据权利要求2所述的一种高稳定性相变乳液,其特征在于,所述热塑性弹性体为sbs、sebs、seps、tpu、tpe、马来酸酐接枝sbs、马来酸酐接枝sebs、马来酸酐接枝seps、马来酸酐接枝tpu、马来酸酐接枝tpe中的一种或者多种。

4.根据权利要求2所述的一种高稳定性相变乳液,其特征在于,所述接枝改性剂为氨基接枝聚丙烯、氨基接枝聚乙烯中的一种或者两种。

5.根据权利要求1或2所述的一种高稳定性相变乳液,其特征在于,所述油相相变材料为c12~c33的饱和烷烃、c12~c33的脂肪酸、c12~c33的脂肪酸酯中的一种或几种。

6.根据权利要求1或2所述的一种高稳定性相变乳液,其特征在于,所述水相材料为水、多元醇中的一种或者几种。

7.根据权利要求1或2所述的一种高稳定性相变乳液,其特征在于,所述乳化剂为脂肪醇聚氧乙烯醚、鲸蜡硬脂醇聚醚-12、鲸蜡硬脂醇聚醚-20、鲸蜡硬脂醇聚醚-30、span80、tween80中的一种或者几种。

8.根据权利要求1或2所述的一种高稳定性相变乳液,其特征在于,所述消泡剂为nf-194或者hy-a10。

9.如权利要求1或2所述高稳定性相变乳液的制备方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的制备方法,其特征在于,所述高温环境的温度控制为比油相相变材料的相变温度高15-20℃,所述低温环境的温度控制为比油相相变材料的相变温度低15-20℃。

技术总结

本发明公开了一种高稳定性相变乳液及其制备方法,其原料按照重量百分比计,组成如下:油相相变材料10%‑45%,乳化剂1%‑15%,高低温膨胀限制剂1%‑10%,乳液改性剂0.05%‑1%,水相材料29%‑87.95%。本发明能有效解决相变材料体积变化导致相变乳液稳定性差的问题。

技术研发人员:支晓华,黄晓柳

受保护的技术使用者:杭州鲁尔新材料科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!