一种水性有机-无机杂化富锌涂料及其制备方法与流程

本发明涉及涂料,具体涉及一种水性有机-无机杂化富锌涂料及其制备方法。

背景技术:

1、水性无机富锌涂料是集装箱、桥梁、石油化工等领域比较常用的重防腐涂料。水性无机富锌涂料具有非常出色的耐盐雾性,通常作为防腐底漆使用。水性无机富锌涂料在实际涂装应用过程中有两方面缺陷:一方面,水性无机富锌涂料是一种无机涂料,对施工要求比较高,基材必须进行喷砂处理,而且一次喷涂厚度不能太高(干膜厚度≤70μm)。基材不清洁、喷砂处理不彻底或是一次喷涂过厚都会出现涂层开裂、流挂问题。另一方面,目前市场上大部分水性无机富锌涂料都是双组份包装,其中锌粉(锌粉与其它防锈颜料混合)组分都是以粉体形态单独包装。锌粉在使用过程中加入到水性无机乳液中,必须进行充分地机械搅拌,从而带来施工现场粉尘污染问题。如果机械搅拌不均匀,锌粉颗粒会有结块,这将大大影响水性无机富锌涂料的涂层外观和防腐性能。

2、目前,现有技术中,有多种方法解决水性无机富锌涂料涂装过程中开裂的问题。例如,中国专利cn 114574014a采用有机硅树脂乳液进行改性,通过复合防沉体系、锌粉缓蚀方法解决涂料在施工过程中开裂的问题。由于水性无机硅酸锂(钾)树脂碱性偏高(ph≥11),因此,普通水性乳液(有机硅乳液、硅丙乳液等)通常在碱性较强的情况下不稳定,会出现胶粒、沉淀等问题,不利于涂料的树脂组分储存。而且有机硅乳液、硅丙乳液等不参与涂层的交联,本质上是对水性无机硅酸锂(钾)树脂进行物理改性,涂层致密性不强,甚至会降低涂层的耐盐雾性能。中国专利cn 115785708 a采用在锌粉组分中添加导电改性钛酸钾晶须的技术,解决水性无机富锌涂料开裂的问题。但这些技术都是采用将锌粉以粉体的形式单独包装,所带来的施工中分散困难、粉尘污染的问题没有根本解决。另外,锌粉属于易制爆化学品,具有易燃性,可能引起火灾或爆炸危险,锌粉以粉体形式运输、储存和使用必须采取特殊的防护措施。因此,采用新型涂料技术,提高水性无机富锌涂料施工性,解决涂料在施工中易开裂、流挂、锌粉分散困难和粉尘污染的问题,成了当务之急。

技术实现思路

1、本发明提供了一种水性有机-无机杂化富锌涂料及其制备方法,目的是解决现有水性无机富锌涂料施工过程中易开裂、流挂、使用过程中带来的锌粉分散困难和粉尘污染的问题。

2、本发明请求保护的技术方案如下:

3、一种水性有机-无机杂化富锌涂料,其特征在于:该涂料由a、b、c三组分构成;按重量份数计,该涂料包括以下组分:a组分包括水溶性丙烯酸树脂4~6份,分散剂1.0~3.0份、基材润湿剂0.2~0.5份,消泡剂0.1~0.2份,助溶剂8~12份,防沉剂2.0~3.0份,锌粉70~80份;b组分包括水性无机树脂20~25份;c组份包括氨基硅烷偶联剂和分析级乙醇混合溶液3~10份;

4、所述组分a、组分b和组分c的重量混合比例为100:(20~25):(3~10),优选的,组分a、组分b和组分c的重量混合比例为100:25:5。

5、进一步的,所述水溶性丙烯酸树脂是一种含有羟基的水溶性丙烯酸树脂,羟基含量为1.0%~1.2%,质量固含为45%~50%,粘度为300-1000mpa·s,ph值为7~8。上述参数的选择会影响涂层的性能。①羟值含量:羟值过低,漆膜交联度降低,导致漆膜不致密;羟值过高,未参与反应而残余的羟基会影响涂层耐盐雾性和耐水性。②ph值:ph值选择中性,是因为a组分的基他原料在中性条件下能够在涂料中保持稳定状态,否则会出现分层、沉淀、胶化等问题。例如,酸性条件下锌粉容易反应,碱性条件下,水溶性丙烯酸树脂和其他助剂混合后稳性不好,导致涂料a组分稳定性不好。③质量固含和粘度:固含和粘度是保证涂料锌粉组份整体粘度稳定性,同时也是保证制备的a组分粘度与b组分和c组分混合后,粘度适中,便于施工操作。

6、进一步的,所述防沉剂为膨润土和气相二氧化硅的一种或两种混合物,优选混合质量比例为1:2。

7、进一步的,所述锌粉为球状锌粉,锌粉粒径为600目~800目。

8、进一步的,所述助溶剂为醇醚类溶剂,包括丙二醇甲醚、乙二醇丁醚、二丙二醇甲醚的一种或几种混合物。

9、进一步的,所述水性无机树脂为水性硅酸钾树脂和/或水性硅酸锂树脂,模数≥4.9,ph≥11。本发明水性无机树脂选择水性硅酸钾树脂和/或水性硅酸锂树脂,是因为基于本发明成膜机理,水性硅酸钾树脂和/或水性硅酸锂树脂与锌粉会交联反应,从而实现有机-无机的杂化交联。然而现有技术其他类型的水性无机树脂不与锌粉反应,不能实现本发明的效果。模数是反映水性无机硅酸钾树脂和/或水性硅酸锂树脂与锌粉交联反应的重要参数,随着模数的增大,溶液中的活性硅醇浓度变大,硅醇脱水缩合速率加快,使硅酸钾溶液贮存稳定性降低。随着模数的增加,漆膜附着力增加,这是因为模数越高,硅醇浓度增加,与锌粉反应的固化速度加快。模数过低,会导致锌粉在润湿的过程中出现气泡和容易引起漆膜流挂现象,而且漆膜交联密度不好。本发明中模数在4.9-5.5之间比较合适,当模数在4.9-5.5之间时,ph≥11。

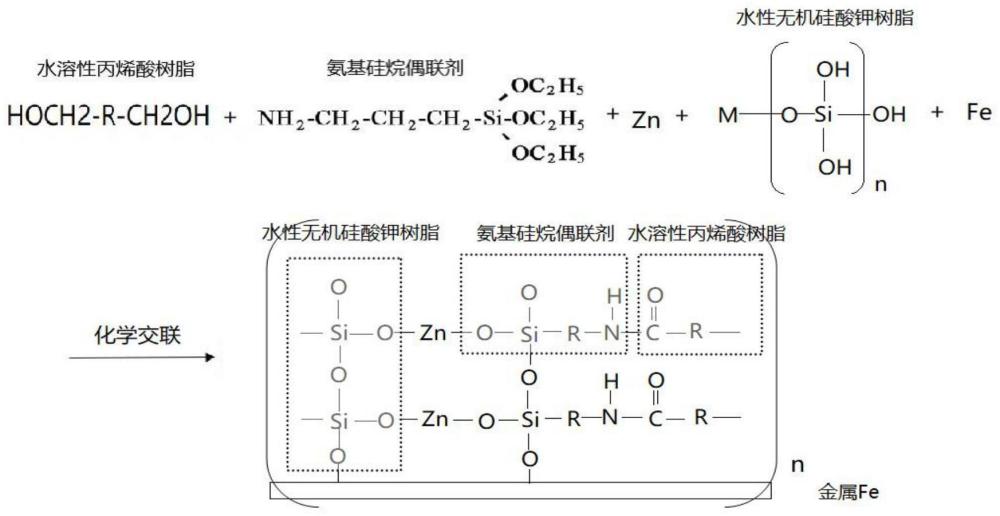

10、虽然硅烷偶联剂为涂料制备中常见试剂,但现有技术中,通常是利用硅烷偶联剂对有机树脂直接改性或者作为附着力促进剂使用,而本发明是利用硅烷偶联剂与锌粉进行交联,水溶性丙烯酸树脂借助氨基硅烷偶联剂和锌粉为“桥”,与水性无机硅酸钾(锂)树脂形成大分子的空间网状结构,实现有机-无机的杂化交联。氨基硅烷偶联剂在本发明中是作为重要的成膜物之一。作为本发明优选的实施例,所述氨基硅烷偶联剂中氨基可以是伯氨基、仲氨基或者同时含伯氨和仲氨基,优选γ-氨丙基三乙氧基硅烷。

11、溶剂选用分析级乙醇,优选溶解浓度为20%。该溶解浓度可以使制备的c组分更容易与其他组分混合均匀。由于本发明提供的配方中氨基硅烷偶联剂添加量少,不同于常规加料方式,选择开稀后加入比较理想,方便称量和包装。但如果浓度低于20%,对涂料的施工粘度会有影响,优选20%溶解浓度更为合适。

12、进一步的,所述分散剂为非离子型分散剂,优选湛新公司6208/60分散剂;消泡剂为聚醚硅氧烷类消泡剂,优选迪高公司t-810消泡剂;基材润湿剂为有机硅双生结构表面活性剂,优选迪高公司t-4100基材润湿剂。

13、本发明同时请求保护上述水性有机-无机杂化富锌涂料的制备方法,具体步骤如下:

14、s1.制备锌粉分散浆组分;

15、①在配料罐中加入4~6份水溶性丙烯酸树脂,在500~800转/分钟的转速下低速搅拌下,依次加入1.0~3.0份的水性分散剂,0.2~0.5份基材润湿剂,0.1~0.2份的水性消泡剂,8~12份助溶剂,加料完毕,在800~1000转/分钟的转速下中速分散20~30分钟;

16、②上述树脂液在搅拌状态下,加入2.0~3.0份防沉剂,并在1000~1500转/分钟的转速下高速分散20~30分钟;

17、③将70~80份锌粉加入上述配料罐中,并在1000~1500转/分钟的转速下高速分散40~50分钟,要求细度≤70μm;

18、④将上述搅拌均匀的漆料进行过滤、包装,制得水性有机-无机杂化富锌涂料a组分;

19、s2.将水性无机硅酸钾树脂处理后得有机无机杂化富锌涂料b组分;

20、s3.将氨基硅烷偶联剂处理后得有机无机杂化富锌涂料c组分;

21、s4.将水性有机无机杂化富锌涂料a、b、c三组份按比例进行混合,搅拌均匀、涂装施工、自然干燥。

22、进一步的,所述步骤s2具体为:

23、将20~25份水性无机硅酸钾和/或水性无机硅酸锂树脂进行过滤、包装,制得有机-无机杂化富锌涂料b组分;

24、进一步的,所述步骤s3具体为:

25、将20份氨基硅烷偶联剂使用80份分析级乙醇进行溶解,搅拌均匀,溶液呈透明状,称取3~10份进行过滤、包装,制得有机-无机杂化富锌涂料c组分。

26、进一步的,所述步骤s4具体为:

27、使用时,将制备的水性有机-无机杂化富锌涂料a、b、c三组份按重量比100:(20-25):(3-10)进行混合,手动搅拌或机械搅拌均后,进行涂装施工,一次干膜涂装厚度可以达到150~200μm,涂装完后自然干燥。

28、本发明与现有技术相比,其有益效果是:

29、1.本发明制备的一种水性有机-无机杂化富锌涂料,其中使用含羟基的水溶性丙烯酸和氨基硅烷偶联剂,对水性无机硅酸钾(锂)树脂进行化学改性。

30、本发明在涂层的反应机理方面,完全不同于现有技术,传统方法通常使用普通的水性乳液(硅丙乳液、苯丙乳液、有机硅乳液等)对水性无机硅酸钾(锂)树脂进行物理改性。但本发明采用化学改性,涂层干燥后,漆膜分子结构的致密性增强,因此,涂层在耐盐雾等性能方面与现有技术相比,有明显提高。

31、2.本发明不同于现有技术,将锌粉以粉体形式单组包装,而是使用水溶性丙烯酸树脂、助溶剂、防沉剂、助剂等将锌粉进行预分散,以锌粉分散浆液体形式包装。在使用过程中,以液体形式与涂料其他组分进行混合。这种混合方式有三方面优势:①采用液体形式混合,可以有效的减少施工现场在锌粉搅拌过程中带来的粉尘污染,对保障施工人员的身体健康和减少环境污染有积极的作用;②先将锌粉制备成预分散浆,在施工使用过程中,搅拌更加容易,无需使用机械工具长时间搅拌,而是可以采用手动搅拌很容易将锌粉预分散浆与其他组分混合均匀,方便施工人员涂装作业。③锌粉属于易制爆化学品,具有易燃性,可能引起火灾或爆炸危险,锌粉以粉体形式运输、储存和使用必须采取特殊的防护措施。而锌粉采用预制分散浆液体形式运输、储存和使用,可以大大降低发生火灾和爆炸的风险。

32、3.本发明使用的水溶性丙烯酸树脂,与水及水性无机硅酸钾(锂)树脂混合后,粘度会有一定程度的升高。这有利于制备的水性有机-无机杂化富锌涂料在施工过程中,提高涂料的抗流挂性。目前现有水性无机富锌涂料的一次涂装厚度为50~70μm,否则很容易出现漆膜流挂和开裂的问题。而本发明制备的水性有机-无机杂化富锌涂料,在施工过程中,一次涂装厚度可以达到150~200μm,并且涂层不会有开裂的问题,可以大大提高涂装效率。

33、4.水性无机硅酸钾(锂)树脂为强碱性(ph≥11),水性乳液和其他水性涂料液体原料一般为中性(ph值7~8)。在强碱性环境下,水性涂料用乳液(包括其他水性液体原料)很难长时间稳定地分散在水性无机硅酸钾(锂)树脂中,容易出现胶粒、破乳、沉淀、胶化等问题,不利于储存。本发明使用三组份包装,有效规避了上述问题。本发明制备的水性有机-无机杂化富锌涂料三个组分可以独立的长期稳定的储存,常温贮存1年,50℃贮存30天,涂料三个组分均未出现胶粒、破乳、沉淀、胶化的问题。三个组分混合后,可使用时间≥6h,完全满足涂装施工要求。

34、5.本发明制备的水性有机-无机杂化富锌涂料为水性涂料产品,施工过程中以水作为稀释剂,对人体和环境危害小。本发明制备的涂料,具有长效防腐性和耐久性,涂层设计使用寿命可达到10-15年,完全可以满足桥梁、石油化工等行业长效、经济、安全的防腐要求。

- 还没有人留言评论。精彩留言会获得点赞!