具有钢加强件的保险杠梁的制作方法

1.本发明涉及用于机动车辆的保险杠梁的横向构件。本发明还涉及用于生产这种横向构件的方法。

背景技术:

2.保险杠梁横向构件位于机动车辆的前部处和/或后部处并且一般通常通过螺栓接合而附接至碰撞盒。碰撞盒自身安装至车辆结构。在前方碰撞或后方碰撞的情况下,横向构件是车辆的将与障碍物接触的第一机械元件。在高速碰撞的情况下,横向构件具有将载荷传递至车辆碰撞管理系统的功能。在低速碰撞的情况下,供组装横向构件的碰撞盒具有吸收碰撞的能量且同时保护车辆结构的其余部分的功能。在所有情况下,期望横向构件在碰撞期间变形但不破裂。

3.如此,用于保险杠梁的横向构件需要具有足够的抵抗力,以将碰撞的载荷传递至车辆的碰撞管理系统,同时在冲击点处展现足够的延性,以在不形成裂缝的情况下变形。

4.为了确保横向构件在碰撞期间的适当行为,由官方联盟限定了若干种标准化试验。例如,汽车维修研究委员会(rcar)限定了保险杠试验和低速结构化碰撞试验。横向构件还涉及与整车有关的其他试验比如欧洲ncap(新车评估规程)和iihs(公路安全保险协会)的“50km/h正面碰撞全宽刚性障碍”试验,也称为全正面碰撞试验。

5.此外,汽车制造商还限定了它们自己的试验程序,以进一步改进对横向构件的评估。这些试验不是标准化的并且不是公开可用的。然而,已知的是,许多汽车制造商已经限定了一种称为杆冲击试验的试验,其中,车辆以低速例如大约10km/h的速度撞向位于车辆的宽度的中央的刚性杆,这种试验意在模拟当以低速度操纵车辆时的轻微冲击。

6.在这种试验过程中,横向构件的中央部分需要在冲击点处具有足够的延性,以便在冲击期间在由杆施加的非常局部的载荷下变形而不破裂。另一方面,考虑到例如全正面碰撞试验,横向构件的整个宽度需要具有足够的机械抵抗力,以便在由障碍物施加的非常高的载荷下不会失效并且将冲击的能量传递至车辆碰撞管理系统。

7.从现有技术中已知,在对横向构件的形状的设计中包括一个或更多个卷边,所述一个或更多个卷边意在通过延迟屈曲的发生来增加横向构件对碰撞的压缩载荷的抵抗力。

8.从现有技术中还已知的是,至少使用外部梁和插入在外部梁的中央部分的内部的加强元件来制造这种横向构件,所述加强元件具有形状与外部梁的形状大致匹配的横截面。加强元件用于增加保险杠梁在中央部分中的能量吸收能力,该中央部分是例如在杆冲击试验的情况下承受最高量的应力的区域。

9.然而,在外部梁与加强元件之间具有相匹配的横截面形状在对内部加强件的形状的设计方面引起了限制、在外部梁和加强元件的制造过程中增加了困难、并且在所述外部梁和所述内加强件的组装过程中也增加了困难。实际上,因为加强件的形状与外部梁的形状相匹配,所以这两个部件的组装将需要所述部件的非常高的几何公差,因为这两个部件必须在其表面区域的大量表面区域上接触。例如,当利用高级的高强度钢制造此类部件时,

已知的是,由于回弹而难以获得很非常高的几何公差。因此,此类部件的制造过程将需要特定的、昂贵且耗时的步骤以达到所需的几何精度。组装步骤也将需要特别的预防措施比方说例如将这两个部件高强度地夹持在一起。此外,加强元件的形状就能量吸收能力而言不是优化的。

技术实现要素:

10.本发明的目的中的一个目的是通过提供一种用于保险杠梁的在能量吸收方面被优化并且在制造步骤期间不需要特殊的预防措施的横向构件来克服这些限制。

11.为此,本发明涉及一种用于机动车辆用的保险杠梁的横向构件,该横向构件包括:

12.‑

外部梁,该外部梁沿着横向方向延伸,该外部梁具有主梁部分,该主梁部分包括上梁壁、下梁壁和将上梁壁与下梁壁连接的前梁壁,所述上梁壁、下梁壁和前梁壁共同限定了在与前梁壁相反的后部方向上敞开的梁内部体积;

13.‑

加强元件,该加强元件限定外部梁的加强区域,该加强元件位于所述梁内部体积的一部分的内部并且具有横截面,该加强元件限定了在向后方向上敞开的加强内部体积,

14.‑

封闭板,该封闭板封闭梁内部体积至少一部分,

15.其中,加强元件的横截面具有与外部梁在加强区域中的形状不匹配的形状,

16.其中,加强元件包括至少一个上部加强壁,所述至少一个上部加强壁通过上部接合壁连结至第一中间加强壁,所述第一中间加强壁通过中央结合壁接合至第二中间加强壁,并且所述第二中间加强壁通过下部接合壁连结至下部加强壁,所述上部接合壁和所述下部接合壁面向外部梁的前梁壁,并且所述中央接合壁面向外部梁的敞开侧。

17.由于外部梁的横截面和加强元件的横截面具有不同的形状,并且外部梁的横截面和加强元件的横截面在加强区域中彼此不匹配,因此可以考虑各个部件的特定要求来分别设计外部梁和加强元件。特别地,可以将加强元件设计成具有朝向后部方向敞开的m形横截面,该m形横截面是经优化的形状,以优化在碰撞期间的能量吸收并优化加强元件的生产成本。此外,不必采取昂贵的措施来确保外部梁与加强元件之间的非常高的几何公差以及将这些部件组装在一起。

18.根据本发明的横向构件的其他可选特征,单独考虑或根据任何可能的技术组合考虑:

19.‑

封闭板完全封闭加强内部体积,

20.‑

加强区域沿着横向方向的宽度小于外部梁沿着所述横向方向的宽度,

21.‑

加强区域沿着横向方向的宽度包括在外部梁的主梁部分沿着所述横向方向的宽度的30%与80%之间,

22.‑

封闭板沿着横向方向的宽度包括在外部梁的主梁部分沿着所述横向方向的宽度的50%与100%之间,

23.‑

加强元件包括加强壁,加强壁中的至少一个加强壁与外部梁的前梁壁形成75

°

与105

°

之间的角度,

24.‑

至少中央接合壁抵接封闭板,

25.‑

所述中央接合壁与封闭板附接在一起,

26.‑

加强元件沿着横向方向具有恒定横截面,

27.‑

外部梁包括上梁凸缘和下梁凸缘,所述梁凸缘在所述外部梁的上梁壁的两侧和下梁壁的两侧上延伸,加强元件包括上加强凸缘和下加强凸缘,所述加强凸缘在加强区域中附接至所述梁凸缘,

28.‑

封闭板在加强区域中附接至加强凸缘以及梁凸缘,并且封闭板在所述加强区域外仅附接至所述梁凸缘,

29.‑

封闭板在加强区域外包括至少一个开口并且在所述加强区域内不包括任何开口,

30.‑

外部梁是热冲压成型的钢片材,

31.‑

外部梁是热冲压成型的拼接焊接钢坯,外部梁包括中央梁部分和在所述中央梁部分的两侧上沿横向方向延伸的两个侧梁部分,中央梁部分沿着横向方向的宽度等于或大于加强区域沿着所述横向方向的宽度,

32.‑

中央梁部分具有比侧梁部分高的碰撞延性,

33.‑

中央梁部分具有至少0.6的碰撞延性以及至少75

°

的最大弯曲角,

34.‑

外部梁具有至少950mpa的极限抗拉强度,

35.‑

加强元件具有至少500mpa的极限抗拉强度,并且

36.‑

封闭板具有至少500mpa的极限抗拉强度。

37.本发明还涉及一种用于生产如上所述的横向构件的方法,该方法包括以下步骤:

38.‑

提供外部梁,

39.‑

提供加强元件,

40.‑

提供封闭板,

41.‑

将加强元件在所述外部梁的加强区域中附接至外部梁,

42.‑

将封闭板在加强区域中附接至加强元件以及外部梁。

43.根据本发明的方法的其他可选特征,单独考虑或以任何可能的技术组合考虑:

44.‑

封闭板还在加强区域外仅附接至外部梁,

45.‑

外部梁是由钢片材热冲压而成的,

46.‑

外部梁是由拼接焊接坯或拼接轧制坯热冲压而成,该拼接焊接坯或拼接轧制坯包括中央坯部分和在所述中央坯部分的两侧上沿横向方向延伸的两个侧坯部分;以及

47.‑

加强元件通过对钢坯进行轧制成型而形成。

附图说明

48.本发明的其他方面和优点将在阅读借助于示例给出并参照附图做出的以下描述时变得明显,在附图中:

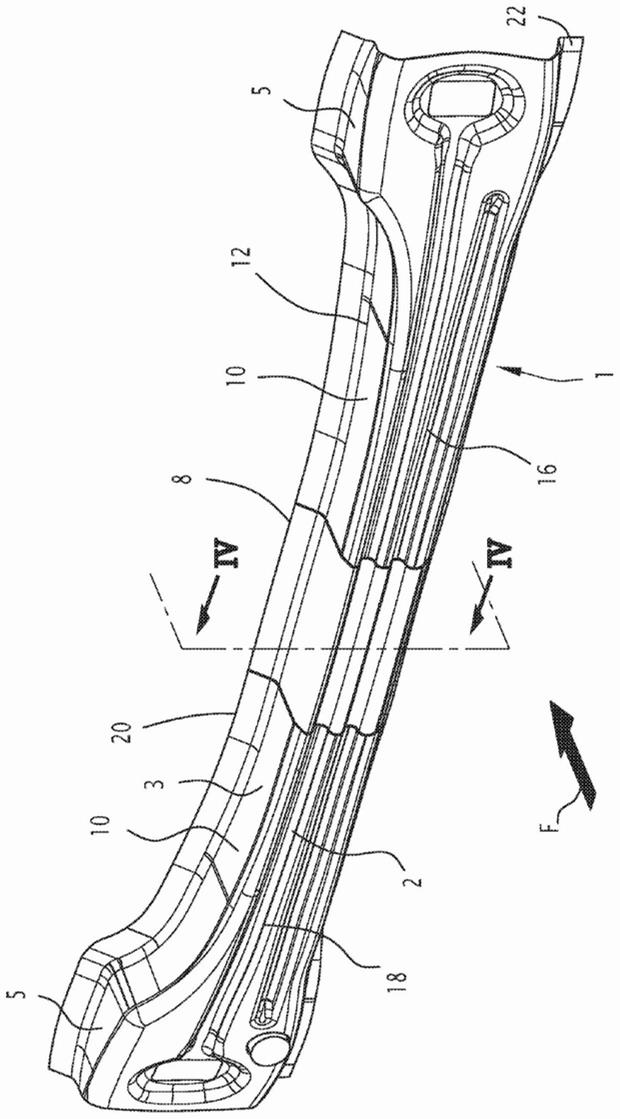

49.‑

图1是根据本发明的实施方式的横向构件的总体前视立体图,

50.‑

图2是图1的横向构件的总体后视立体图,

51.‑

图3是图1的横向构件的中央部分的后视图,

52.‑

图4是沿着图1的轴线iv

‑

iv的横截面图,

53.‑

图5是用于形成根据本发明的实施方式的横向构件的外部梁的坯的正视图。

具体实施方式

54.在下面的描述中,术语“上”、“下”、“前”、“后”、“横向”和“纵向”是根据所安装车辆的通常方向定义的。更具体地,术语“上”和“下”是根据车辆的高度方向定义的,术语“前”、“后”和“纵向”是根据车辆的前/后方向定义的,并且术语“横向”是根据车辆的宽度定义的。“大致平行”或“大致垂直”是指可以从平行或垂直方向偏离不多于15

°

的方向。

55.更具体地,术语“断裂应变”、也称为“碰撞延性”以及术语“临界弯曲角”、也称为“最大弯曲角”是指由pascal dietsch等人在《冶金研究技术》2017年第114卷第6期中的“methodology to assess fracture during crash simulation:fracture strain criteria and their calibration”(在碰撞模拟期间评估断裂的方法:断裂应变标准及其校准)中限定的断裂应变标准和临界弯曲角标准。根据标准化的vda

‑

238

‑

100标准,临界弯曲角(也称为最大弯曲角)限定了在已经变形的样品的外曲面上检测到第一个裂纹时的角度。断裂应变(也称为碰撞延性)是在已经达到临界弯曲角时于材料内在变形点处的相关联的等效应变。

56.参照图1和图2,描述了用于机动车辆的保险杠梁的横向构件1。横向构件1包括外部梁2、加强元件4和封闭板6。横向构件通常例如经由成组的两个碰撞盒(未在附图上描绘)在外部梁2的两侧上附接至车辆的其余部分。在前部横向构件1的情况下的前部碰撞期间或在后部横向构件1的情况下的后部碰撞期间,横向构件1承受压缩冲击力f,如图1、图2和图4中所描绘的。

57.外部梁2沿着横向方向延伸,并且外部梁2包括主梁部分3和在主梁部分3的两侧上沿着横向方向延伸的两个梁端部部分5。外部梁2在所述梁端部部分5中的形状可以是平坦的或者可以具有适合于将横向构件1组装至车身的其余部分、且特别地组装至碰撞盒的任何其他形状。主梁部分3用于吸收压缩冲击力f的能量并且通过将所述压缩冲击力f传递至车辆碰撞管理系统来抵抗对车辆的入侵。主梁部分3包括上梁壁12和下梁壁14以及前梁壁16,上梁壁12和下梁壁14两者大致垂直于车辆的高度方向,前梁壁16将所述上梁壁12与下梁壁14接合并且与所述上梁壁12和下梁壁14大致垂直。当横向构件1安装在车辆上时,上梁壁12和下梁壁14例如是大致水平的。根据变型,上梁壁和下梁壁根据相异的方向从前梁壁16朝向横向构件1的后部延伸。

58.上梁壁12、下梁壁14和前梁壁16共同限定梁内部体积17,梁内部体积17面向与前梁壁16相反的后部方向敞开。在前部横向构件的情况下,后部方向朝向车辆的后方定向,并且在后部横向构件的情况下,后部方向朝向车辆的前方定向。

59.根据特定实施方式,外部梁2具有的最小极限抗拉强度为950mpa,以便抵抗碰撞期间的高应力。

60.根据特定实施方式,在图1至图3中可见,主梁部分还包括中央梁部分8和沿着该中央梁部分8的两侧在横向方向上延伸的两个侧梁部分10,所述中央梁部分8具有比所述侧梁部分10高的碰撞延性。在该实施方式中,中央梁部分8因其高碰撞延性通过变形但不破裂而将有利地适应在杆冲击试验期间于横向构件1的中央的非常高的应力集中,同时侧梁部分10将抵抗变形,由此确保横向构件在这种杆冲击试验期间或在更高速度的冲击试验期间的物理完整性。

61.根据实施方式,外部梁2由经热冲压的拼接焊接坯制成。

62.外部梁2例如是经压制硬化的钢部件。更具体地,中央梁部分8例如由下述压制硬化钢制成:该压制硬化钢具有包括在0.06重量%与0.1重量%之间的碳含量以及包括在1.4重量%与1.9重量%之间的锰含量。甚至更具体地,中央梁部分8的钢组成还以包含作为合金元素的nb、ti、b。中央梁部分8例如由制成,中央梁部分8具有至少0.6的碰撞延性、至少75

°

的最大弯曲角、大于1000mpa的极限抗拉强度以及包括在700mpa与950mpa之间的屈服强度。

63.每个侧梁部分10例如由抗拉强度大于1300mpa的压制硬化钢制成。根据实施方式,侧梁部分10的钢组成以重量%计例如包括:0.20%≤c≤0.25%、1.1%≤mn≤1.4%、0.15%≤si≤0.35%、≤cr≤0.30%、0.020%≤ti≤0.060%、0.020%≤al≤0.060%、s≤0.005%、p≤0.025%、0.002%≤b≤0.004%,余量为铁和因加工产产生的不可避免的杂质。利用该组成范围,侧梁部分10在压制硬化后的抗拉强度包括在1300mpa与1650mpa之间。

64.根据另一实施方式,侧梁部分10的钢组成以重量%计例如包括:0.24%≤c≤0.38%、0.40%≤mn≤3%、0.10%≤si≤0.70%、0.015%≤al≤0.070%、cr≤2%、0.25%≤ni≤2%、0.015%≤ti≤0.10%、nb≤0.060%、0.0005%≤b≤0.0040%、0.003%≤n≤0.010%、s≤0.005%、p≤0.025%、%,余量为铁和因加工产生的不可避免的杂质。利用该组成范围,侧梁部分10在压制硬化后的抗拉强度高于1800mpa。

65.例如,侧梁部分10由或制成。

66.根据特定实施方式,在图1至图4中可见,外部梁2的主梁部分3还包括上梁凸缘20和下梁凸缘22,上梁凸缘20沿着上梁壁12的后端部在横向方向上延伸,下梁凸缘22沿着下梁壁14的后端部在横向方向上延伸。上梁壁12的后端部和下梁壁14的后端部各自在与前梁壁16相反的后部方向上延伸。这种上梁凸缘20和下梁凸缘22可以有利地用于组装横向构件1的不同部分,这将在随后更详细地描述。

67.根据另一特定实施方式,如图1中所示,前梁壁16包括卷边18,卷边18各自在外部梁2的宽度的至少一部分上沿着横向方向延伸并且在高度方向上以一个位于另一个之上的方式定位。所述卷边18可以通过延迟屈曲的发生而有利地增加外部梁2在压缩载荷下的抵抗力,因为所述卷边18的几何形状包括在碰撞期间与压缩冲击力f大致平行的要素。

68.图1至图4中所描绘的加强元件4在梁内部体积17的一部分的内部延伸,从而限定了外部梁2的加强区域24并且限定了包括在梁内部体积17内的加强内部体积25,并且加强内部体积25面向后部方向敞开。加强元件4是区别于外部梁2的部分,并且加强元件4在加强区域24中附接至所述外部梁2。

69.在特定实施方式中,加强区域24在外部梁2的中央梁部分8的至少一部分中延伸。有利地,加强元件4用于增加位于外部梁2的中央梁部分8中的加强区域24中所吸收的能量的量,加强区域24是在杆冲击试验期间经受最高量的应力的区域。在其中中央梁部分8具有比侧梁部分10高的碰撞延性由此防止了在低速冲击期间于横向构件1的中央处形成裂纹但是也在所述中央梁部分8的机械抵抗力方面引入了缺点的另一特定实施方式中,加强元件4还用于增大加强区域24在高速碰撞比如全正面碰撞试验期间的机械抵抗力。

70.在特定实施方式中,加强区域24沿着横向方向的宽度小于外部梁2的宽度。在另一特定实施方式中,加强区域24的宽度包括在外部梁2的主梁部分3的宽度的30%与80%之间。加强区域24的宽度例如大致等于中央梁部分8的宽度,并且加强区域24的位置与中央梁

部分8一致。加强区域24的最小宽度由对加强元件4的需求来限定,以有效地用于在碰撞期间在横向构件1的中央处吸收能量。另一方面,加强元件4的最大宽度由对使所用材料的量最小化的需求来限定,以便使生产成本最小化并且使横向构件1的重量最小化。加强元件4的横截面在包括高度方向和纵向方向的平面中具有与外部梁2在加强区域24中的形状不同且不匹配的形状,如图4中所示。有利地,这意味着加强元件4的横截面可以被优化成独立于外部梁2的形状而在碰撞期间吸收尽可能多的能量。更具体地,当外部梁2包括卷边18时,加强元件4的形状可以独立于所述卷边18的形状。

71.加强元件4包括至少四个加强壁27,所述至少四个加强壁27中的至少一个加强壁与外部梁2的前梁壁16形成包括在75

°

与105

°

之间的角度。例如,加强壁27中的一个加强壁与前梁壁16的总体方向形成90

°

的角。根据实施方式,所有加强壁与外部梁2的前梁壁16形成包括在75

°

与105

°

之间的角度。加强壁27布置成在发生对外部梁2的冲击的情况下变形,这因加强壁27的取向——加强壁27的取向大致平行于压缩冲击力f的取向——而有助于增加在碰撞期间吸收的能量。为了具有最佳的能量吸收,在加强壁27定位于加强内部体积25的一部分中时,加强壁27在平行于压缩冲击力f的方向上具有长度l,长度l尽可能地接近前梁壁16与加强内部体积25的所述部分的后端部在所述方向上的距离d,如图4中所示。加强壁27的长度l例如包括在前梁壁16与加强内部体积25的供所述加强壁27延伸的部分的后端部之间的距离d的50%与100%之间。应当指出的是,为了考虑到与部件的制造过程有关的几何公差,优选地在部件的设计中允许距离d与长度l之间的最小间隙为至少1mm,使得距离d在所安装车辆上将至少大于长度l。实际上,如果距离d和长度l被设计为完全相等,则存在由于制造过程中的离差而导致的风险,所制造的加强元件4的加强壁27的有效长度l实际上将大于在所制造的外部梁2的前壁16与加强内部体积25的后端部之间的有效距离d,在这种情况下,将不可能将加强元件4配装在加强内部体积25内。如图4上所描绘的,加强元件4包括若干个加强壁26、28、32和36,并且更具体地,至少上部加强壁26通过上部接合壁30连结至第一中间加强壁28,所述第一中间加强壁28通过中央接合壁34接合至第二中间加强壁32,并且所述第二中间加强壁32通过下部接合壁38连结至下部加强壁36,所述上部接合壁30和下部接合壁38面向外部梁2的前梁壁16,并且所述中央接合壁34面向所述外部梁2的与前梁壁16相反的后侧部。换言之,加强元件4具有朝向后部方向敞开的m形横截面。有利地,这种加强元件4包括大致平行于彼此并且大致平行于压缩冲击力f的至少四个加强壁26、28、32、36。应当指出的是,加强壁26、28、32的数目越多,在碰撞的情况下能量吸收越高。应当理解,当加强元件4包括多于四个的加强壁时,加强元件4还将包括将加强壁接合在一起所需的面向前梁壁16的多个中间加强壁以及面向加强区域24的后端部的多个中央加强壁34。加强壁可以在平行于压缩冲击力f的方向上具有相同的长度l。在变型中,加强壁具有布置成尽可能地接近前梁壁16与加强内部体积25的供所述加强壁延伸的部分的后端部之间的距离d的不同的长度l。当横向构件1安装在车辆上时,加强壁例如在大致水平的平面中延伸。

72.在特定实施方式中,加强元件4具有沿着横向方向延伸的恒定横截面。有利地,这使得能够使用非常高产且具成本效益的过程来制造加强元件4,这将在随后更详细地描述。

73.在特定实施方式中,加强元件4包括上凸缘40和下凸缘42,上凸缘40沿着上部加强壁26的后端部在横向方向上延伸,下凸缘42沿着下部加强壁36的后端部在横向方向上延

伸。上部加强壁26的后端部和下部加强壁36的后端部各自在与前梁壁16相反的后部方向上延伸。这种上加强凸缘40和下加强凸缘42可以有利地用于组装横向构件1的不同部分,这将在随后更详细地描述。

74.加强元件4具有朝向后部方向敞开的m形横截面的事实允许具有四个加强壁,这确保了碰撞期间的最大能量吸收,并且该事实允许通过将沿着上部加强壁的后端部和下部加强壁的后端部延伸的上加强凸缘和下加强凸缘附接至外部梁凸缘而将加强元件附接至外部梁,这将在随后说明。

75.在另一特定实施方式中,加强元件4具有至少500mpa的极限抗拉强度。有利地,加强元件4因此具有高强度,以便在碰撞期间有效地吸收能量。

76.图2、图3和图4中所描绘的封闭板6至少附接至外部梁2。封闭板6在横向方向上具有一宽度,该宽度至少等于加强区域24的宽度。在碰撞期间,由于施加至前梁壁16的压缩冲击力f,因此外部梁2具有使自身在高度方向上打开的趋势,换言之,压缩冲击力f作用成增大上梁壁12与前梁壁16之间的角度以及增大下梁壁14与前梁壁16之间的角度。换言之,在发生冲击的情况下,上梁壁12和下梁壁14趋向于沿相异的方向远离彼此移动。外部梁2的这种打开具有降低由横向构件1吸收的能量的量的影响,这是因为上壁12和下壁14不再是保持平行于所述压缩冲击力f,而是从压缩冲击力f的方向被撬开。换言之,在压缩冲击力f使得将所述外部梁2撬开时因所述压缩冲击力f而通过外部梁2的未弯曲运动所吸收的能量远小于在下壁12和上壁14于碰撞期间保持大致平行于压缩冲击力f时通过所述壁12和14对所述压缩冲击力f的抵抗所吸收的能量。有利地,附接至外部梁8的封闭板6抵消了压缩冲击力f的这种打开影响,并且确保了上壁12和下壁14在碰撞期间保持大致平行于冲击力f。根据在实施方式中,封闭板6的沿着横向方向的宽度包括在外部梁2的主梁部分3的沿着所述横向方向的宽度的50%与100%之间,以便至少具有封闭板6与外部梁2之间的足够的附接表面。

77.在特定实施方式中,封闭板6完全封闭加强区域24。换言之,封闭板6至少在加强区域24中于后部方向上封闭梁内部体积17并且在所述加强区域中没有开口。在这种情况下,在碰撞期间,如果压缩冲击力f足够高,则加强元件4将被推动成靠着封闭板6,从而最终接触封闭板6。有利地,加强元件4与封闭板6之间的接触以及加强元件4随后被挤压到封闭板6上增加了由横向构件1吸收的能量的量。

78.在特定实施方式中,加强元件4在横向构件1甚至已经受到压缩冲击力f之前就在加强元件4的一个中央接合壁34的至少一部分上抵接封闭板6。实际上,这恰好在碰撞开始时引起加强元件4在封闭板6上的上述挤压作用,并因此进一步增加在碰撞期间由横向构件1吸收的能量的量。根据实施方式,当加强元件4包括多于一个的中央接合壁34时,加强元件4可以在所述中央接合壁34中的一个或更多个中央接合壁的至少一部分上抵接封闭板6。

79.在特定实施方式中,加强元件4和封闭板6在加强元件4的一个中央接合壁34的至少一部分中附接在一起。加强元件4和封闭板6可以通过焊接或螺栓接合或任何其他可能的紧固方式附接。有利地,当封闭板6和加强元件4在一个中央接合壁34中附接时,所述中央接合壁34不会在压缩冲击力f的作用下于封闭板上滑动。因此,加强元件4必定会挤压到封闭板6上,由此赋予更多的稳固性以增加由封闭板6与加强元件4之间的配合而实现的能量吸收。此外,由于加强元件4已经紧固至外部梁2,因此将所述加强元件4的中央接合壁34附接

至所述封闭板6将有利地进一步防止外部梁2在压缩冲击力f的作用下打开。根据实施方式,当加强元件4包括多于一个的中央接合壁34时,加强元件4也可以在所述中央接合壁34中的一个或更多个中央接合壁的至少一部分中附接至封闭板6。

80.在优选实施方式中,封闭板6在加强区域24外包括至少一个开口44,并且封闭板6在加强区域24内被完全封闭,如图2和图3中所描绘的。有利地,这将在仍确保在碰撞期间所述封闭板6与加强元件4之间的良好配合以及封闭板6与外部梁2之间的足够的附接表面的同时减小横向构件1的重量。

81.在另一优选实施方式中,封闭板6具有至少500mpa的极限抗拉强度,以便有利地抵抗冲击压缩力f的打开作用并且有利地与加强元件4配合以增加所吸收的能量的量。

82.应当指出的是,如已知的,外部梁2可以具有沿着横向方向的弯曲形状。在这种情况下,加强元件4和封闭板6也可以具有沿着横向方向的弯曲形状。

83.上面描述的用于保险杠梁的包括外部梁和加强元件——该加强元件具有与外部梁的形状不匹配的不同形状——的横向构件具有多个优点,其中,可以自由选择对外部梁和加强元件的形状的设计,这允许根据外部梁和加强元件的特定要求比如能量吸收、成本和重量节省来分别优化各个部件的形状。

84.所述横向构件的另一优点是,可以根据每个部件的性能要求并且还考虑制造过程的生产率和成本而自由地选择制造所述外部梁和所述加强元件的最适当的生产过程。此外,使外部梁与加强元件之间具有不同且不匹配的横截面允许更容易组装这两个部件,这将在对用于生产上面描述的横向构件的方法的描述中看出。

85.该方法包括提供外部梁2的步骤。外部梁2例如通过对钢坯46进行热冲压而制成。在本发明的图5中所示的特定实施方式中,外部梁2通过对下述拼接焊接坯进行热冲压而制成:该拼接焊接坯具有中央坯部分48和在所述中央坯部分48的两侧上沿横向方向延伸的两个侧坯部分50。在热冲压之后,中央坯部分48和侧坯部分50将分别对应于中央梁部分8和两个侧梁部分10。例如,如上面所描述,所述中央梁部分8由ductibor制成,并且所述侧梁部分10由usibor 制成。有利地,这允许在单个步骤中生产出包括具有高碰撞延性的中央梁部分8和具有非常高的机械抵抗力的两个侧梁部分10的外部梁2。此外,通过为侧梁部分10选择具有非常高的机械抵抗力的钢种,可以以低厚度的钢达到侧梁部分10的高机械抵抗力,由此有助于使横向构件1的重量最小化。

86.根据变型,外部梁2通过对拼接轧制坯进行热冲压而制成。该方法还包括提供加强元件4的步骤。在特定实施方式中,所述加强元件4具有沿着横向方向延伸的恒定横截面。在这种情况下,加强元件4例如通过对钢坯进行轧制成型而制成,轧制成型是非常高产且具成本效益的成型过程。

87.该方法还包括提供封闭板6的步骤。

88.该方法还包括将加强元件4在所述外部梁2的加强区域24中附接至外部梁2的步骤。加强元件4例如通过下述方式附接至外部梁2:通过焊接、机械接合或任何其他可能的紧固技术将上加强凸缘40紧固到上梁凸缘20上并且将下加强凸缘42紧固到下梁凸缘22上。有利地,由于凸缘20、22、40和42对应于部件的在这些部件的成型过程期间不变形或仅轻微变形的大致平坦的区域,因此容易确保在这些区域中的良好的几何精度,并因此容易确保在组装步骤期间各部件之间在凸缘区域中的良好接触。

89.该方法还包括将封闭板6在加强区域24中附接至加强元件4的步骤。例如,封闭板6基于上加强凸缘40和下加强凸缘42通过焊接、机械接合或任何其他可能的紧固技术而紧固至加强元件4。在特定实施方式中,上面描述的将加强元件4组装至外部梁2的步骤以及将封闭板6在加强区域24中组装至加强件4的步骤使用凸缘20、22、40和42作为加强区域24中的这三个部件之间的附接区域、例如通过多层焊接而在同一步骤中实现。因此有利地,将两个组装步骤组合在单个步骤中减少了组装时间,由此提高了生产率并降低了过程成本。

90.在特定实施方式中,封闭板6还在加强区域24外附接至外部梁2。例如,封闭板6在加强区域24外附接至上梁凸缘20和下梁凸缘22。

91.在特定实施方式中,封闭板6附接至加强元件4的至少一个中央接合壁34。

92.在另一特定实施方式中,封闭板6的成型过程包括在所述封闭板6中于加强区域24外形成至少一个开口44。

93.在另一特定实施方式中,中央梁部分8由厚度在1.3mm与1.7mm之间、例如为1.5mm的ductibor 制成,侧梁部分10由厚度在0.8mm与1.2mm之间、例如为1.05mm的usibor 制成,加强元件4由极限抗拉强度高于950mpa并且厚度在0.5mm与0.9mm之间、例如为0.7mm的钢制成,并且封闭板6由极限抗拉强度高于950mpa并且厚度在0.5mm与0.9mm之间、例如为0.7mm的钢制成。

94.然后,通过将横向构件1紧固至车身、例如通过将横向构件1螺栓接合至碰撞盒而将横向构件1结合到机动车辆的其余部分中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1