具有由单个织物增强元件层形成的胎体增强件的轮胎的制作方法

1.本发明涉及径向胎体增强件由单个增强元件层制成的轮胎。

背景技术:

2.更具体地参考旨在安装至轻型卡车类型的车辆(例如货车或厢式货车)的轮胎描述本发明,尽管不限制于这种类型的应用。

3.通常,在轻型卡车类型的轮胎中,胎体增强件锚固在胎圈区域的两侧,并且沿径向被胎冠增强件覆盖。

4.胎体增强件通常由两个由织物增强元件制成的层制成,两个胎体增强件层中的至少一个围绕胎圈线卷起。

5.通常还使用由芳族聚酰胺制成的增强元件层,其至少一部分沿径向位于胎圈线的内侧,且其端部沿径向位于胎圈线几何中心的外侧,第一胎体增强件层插入在胎圈线和由芳族聚酰胺制成的该增强元件层之间。

6.在长时间行驶的情况下,这种由芳族聚酰胺制成的增强元件层能够保护第一胎体增强件层,并改善轮胎的耐久性性能。

7.胎冠增强件由两个重叠并且由丝线或帘线形成的层制成,所述丝线或帘线在每个层中平行并从一个层至另一个层交叉,且与周向方向形成在10

°

和45

°

之间的角度。形成工作增强件的所述工作层还可以覆盖有至少一个被称为保护层的层,所述保护层由增强元件形成,所述增强元件有利地为可伸展的金属增强元件,并且被称为弹性增强元件。所述工作层还可以包括金属丝线或金属帘线的层,所述金属丝线或金属帘线具有低伸展性,并且与周向方向形成在45

°

和90

°

之间的角度,该层(称为三角层)沿径向位于胎体增强件和第一胎冠层(称为工作层)之间,所述第一胎冠层由平行的丝线或帘线形成,所述丝线或帘线以绝对值不超过45

°

的角度铺设。三角层至少与所述工作层形成三角增强件,该增强件在其所经受的各种应力下具有较低变形,所述三角层主要用于吸收作用在轮胎的胎冠区域中所有增强元件上的横向压缩力。

8.当帘线在等于断裂力的10%的拉力下的相对伸长至多等于0.2%时,所述帘线被称为是不可伸展的。

9.当帘线在等于断裂荷载的拉力下的相对伸长至少等于3%且最大切线模量小于150gpa时,所述帘线被称为是弹性的。

10.周向增强元件为与周向方向形成+2.5

°

至

‑

2.5

°

(相对于0

°

)范围内的角度的增强元件。

11.轮胎的周向方向或纵向方向为对应于轮胎的圆周并由轮胎行驶方向限定的方向。

12.轮胎的横向方向或轴向方向平行于轮胎的旋转轴线。

13.径向方向为与轮胎的旋转轴线相交并与其垂直的方向。

14.轮胎的旋转轴线为轮胎在正常使用时绕其旋转的轴线。

15.径向平面或子午平面为包含轮胎的旋转轴线的平面。

16.周向正中平面或赤道平面为垂直于轮胎的旋转轴线并将轮胎分为两半的平面。

17.文献wo 97/27070描述了一种用于轻型卡车的轮胎的示例,其中胎体增强件由两个层制成,每个层在每个胎圈中围绕胎圈线卷起。为了使卷边端部径向偏移,对应于每个胎体增强件层的半成品应具有不同的尺寸。

18.文献ep 1792752描述了一种用于轻型卡车的轮胎,其中胎体增强件由两个层制成,仅一个层在每个胎圈中围绕胎圈线卷起。第二层在胎圈区域中覆盖第一层的每个卷边。

19.文献wo 97/27070描述了一种用于轻型卡车的轮胎,其中胎体增强件由两个层制成,所述两个层与更短的第三层相联,所述第三层将所有层固定至胎圈线,所述轮胎需要具有不同尺寸的半成品层,因此制造过程相对复杂。

技术实现要素:

20.本发明的目的为提供用于“轻型卡车”类型车辆的轮胎,所述轮胎比常规轮胎更轻,同时提供令人满意的轮胎性能(特别是耐久性方面)。

21.根据本发明,该目的通过具有径向胎体增强件的轮胎实现,所述轮胎包括胎冠增强件,所述胎冠增强件本身沿径向被胎面覆盖,所述胎面通过两个胎侧连接至两个胎圈,所述胎圈具有胎圈线,所述胎体增强件由单个层制成,所述单个层由插入在两个表层之间的织物增强元件形成,所述表层由在10%伸长的拉力下具有割线弹性模量m

c

的橡胶配混物制成,所述胎体增强件层在每个胎圈中围绕胎圈线卷起,所述第一胎体增强件层的端部沿径向位于每个胎圈的胎圈线的径向最外点的外侧,所述轮胎在每个胎侧中包括第一填充元件j,所述第一填充元件j沿轴向位于一个胎侧的外表面的内侧且沿轴向位于胎体增强件层的卷边的外侧,并且由在10%伸长的拉力下具有割线弹性模量m

j

的橡胶配混物制成,每个胎圈包括第二填充元件t,所述第二填充元件t由在10%伸长的拉力下具有割线弹性模量m

t

的橡胶配混物制成,并且沿径向朝向外侧延伸胎圈线芯,且沿轴向位于胎体增强件层的外侧并沿轴向位于胎体增强件层的卷边的内侧,所述轮胎包括第三填充元件b1和第四填充元件b2,所述第三填充元件b1由在10%伸长的拉力下具有割线弹性模量m

b1

的橡胶配混物制成,并沿轴向与胎体增强件层的卷边接触且沿轴向与第二填充元件t接触,所述第四填充元件b2由在10%伸长的拉力下具有割线弹性模量m

b2

的橡胶配混物制成,并沿轴向与胎体增强件层的卷边接触且沿轴向与第一填充元件j接触,所述第三填充元件b1和第四填充元件b2在胎体增强件层的卷边的端部的径向外侧沿轴向彼此接触,所述胎体增强件层每单位宽度的断裂力大于3000dan/dm,所述胎体增强件层为沿径向存在于胎圈线内侧的唯一增强元件层,在10%伸长的拉力下的割线弹性模量m

c

、m

b1

满足关系式m

c

/m

b1

<2,且在10%伸长的拉力下的割线弹性模量m

c

、m

b2

满足关系式m

c

/m

b2

<2。

22.在本发明的含义内,径向胎体增强件意指胎体增强件层的增强元件位于与径向平面形成小于或等于10

°

的角度的平面中,所述两个平面沿着垂直于旋转轴线的轴线相交。

23.根据本发明优选地,轮胎的负荷指数在100和125之间。

24.如etrto(欧洲轮胎轮辋技术组织)文件“standards manual”(2017年,general information,第g.7页)所定义的,轮胎的负荷指数为与轮胎在轮胎制造商指定的使用条件下能够承载的最大负荷有关的数字代码。

25.对于橡胶组合物,根据1988年9月的标准afnor

‑

nft

‑

46002在拉力下进行模量测

量:在第二次伸长(即在一个调节循环之后)中测量(根据1979年12月的标准afnor

‑

nft

‑

40101的正常温度和相对湿度条件)10%伸长下的标称割线模量(或表观应力,以mpa计)。

26.在全新轮胎上进行橡胶组合物的模量测量。

27.由在增强元件上进行的测量和层中增强元件的密度确定增强元件层每单位宽度的断裂力,密度本身定义为每单位宽度上增强元件的数量。

28.通过目测对宽度为10cm的未变形的织造物样品上存在的丝线的数量进行计数来测量密度。直接计数的丝线的数量给出了以丝线/分米计的织造物的密度值。在轮胎的胎圈区域中在胎圈线的径向内侧进行测量。

29.对于丝线或织物帘线,在已经受预先调节的纤维上测量机械性质。“预先调节”意指纤维在测量之前在根据欧洲标准nf en iso 139的标准气氛(温度为20+/

‑

2℃;相对湿度为65+/

‑

4%rh)下储存至少48小时。根据2014年的标准astm d 885/d 885m

‑

10a,借助于instron或zwick制造的经校准的静态拉伸测试机根据特定测量方法测量伸展下的机械性质(断裂力,负荷下的伸长)。丝线在夹具之间以400mm的初始长度在200mm/min的标称速度下经受拉伸。测试结果的表示方式取决于所测试的丝线:测试结果可以为单个单独值,或者为5个单独值的平均值。

30.在全新轮胎上测量织物增强元件的机械性质。

31.根据本发明优选地,胎体增强件层每单位宽度的断裂力大于4100dan/dm。

32.由此限定的根据本发明的轮胎可以安装在轻型卡车类型的车辆上,并且具有比常规轮胎更轻的重量,且耐久性方面的性能至少与更常规轮胎的性能一样好。

33.使用根据本发明生产的单个织物增强元件层以形成胎体使得能够提供一种比常规轮胎更轻的轮胎,同时满足这种轮胎的设计标准。此外,不存在聚酰胺层也有助于使轮胎更轻。

34.对于胎体增强件层,大于3000dan/dm,或甚至大于4100dan/dm的每单位宽度的断裂力的值特别赋予轮胎承受充气压力的能力。

35.此外,由于在胎圈区域中不存在紧密靠近的多个层端部,因此根据本发明的轮胎(其仅具有一个围绕胎圈线卷起的胎体增强件层)改善了耐久性方面的结果。

36.发明人还能够证明,第三填充元件b1和第四填充元件b2的存在(其与胎体增强件层的表层配混物在10%伸长的拉力下的割线弹性模量与第三填充元件b1和第四填充元件b2中的每一个在10%伸长的拉力下的割线弹性模量的比值相关)能够通过限制胎体增强件层的卷边的端部处产生的裂纹扩展的风险来改善轮胎的耐久性性能。

37.根据本发明的一个实施方案变体,第三填充元件b1和第四填充元件b2可以重合并仅形成一个填充元件,该填充元件围绕胎体增强件层的卷边的端部折叠。

38.根据本发明优选地,第二填充元件t在10%伸长的拉力下的割线弹性模量m

t

大于40mpa,优选甚至大于50mpa。

39.第二填充元件t的这种刚度能够加强胎圈区域,从而有助于提高耐久性方面的性能。

40.根据本发明有利地,第二填充元件t的径向最外端部沿径向位于胎体增强件层的卷边的端部的内侧。

41.因此发明人能够证明,由此与胎体增强件层的卷边的端部隔开的第二填充元件t

=d1’=d2’(分别为s或z方向,根据公认的术语表示线圈相对于横杆为s向或z向)单独地自身捻合(初始捻度为r1’和r2’,其中r1’=r2’),从而形成线股或过度捻合(英文为“strand”),其中单丝围绕线股的轴线变形为螺旋状。然后,在第二步骤中,以与方向d’=d1’=d2’相反的方向d3(分别为z或s方向)以最终捻度r3(使得r3=r1’=r2’)将两个线股捻合在一起,以获得增强元件(英文为“cord”)。由于r1’=r2’且在最终增强元件中两个线股的单丝具有相同的剩余捻度,因此该增强元件被称为是捻合平衡的。由于r3=r1’=r2’且方向d’=d1’=d2’与方向d3相反,因此该剩余捻度为零或基本上为零。表述“基本上为零的剩余捻度”意指剩余捻度严格小于捻度r3的2.5%。

53.根据本发明的另一个实施方案变体,织物增强元件为捻合不平衡的增强元件。

54.在本发明的含义内,捻合不平衡意指两个复丝线股以不同的捻度缠绕,且每个复丝线股的单丝的捻度(即芳族聚酰胺或芳族共聚酰胺的复丝线股的单丝的捻度和聚酯线股的单丝的捻度)不为零。该增强元件包括具有高模量织物单丝的单个线股和具有低模量织物单丝的单个线股,这两个线股以方向d3以捻度r3彼此缠绕,具有高模量织物单丝的线股在方向d1中具有剩余捻度r1,具有低模量织物单丝的线股在方向d2中具有可能的剩余捻度r2,剩余捻度r1和r2满足:

55.当r2基本上不为零时,r1>r2;

56.当r2基本上为零时,r1基本上不为零。

57.优选地,两个线股彼此螺旋缠绕,其中增强元件的捻系数k(英文为“twist multiplier”)在5.2和6.5之间;

58.k由公式k=(rxti

1/2

)/957定义,

59.其中r为增强元件的捻度(以匝/米表示),ti为增强元件的复丝线股的支数的总和(以tex计)。

60.可以使用本领域技术人员已知的任何方法测量增强元件的捻度r,例如根据2014年的标准astm d 885/d 885m

‑

10a。

61.根据标准astm d1423测定每个线股的支数(或线性密度)。支数以tex(1000m产品的克重)给出。

62.有利地,增强元件还包括一层粘合剂组合物,所述粘合剂组合物涂覆由两个线股构成的组件。这种粘合剂组合物例如为rfl(间苯二酚

‑

甲醛

‑

胶乳)类型的粘合剂组合物。

63.增强元件的捻度有利地在250匝/米和405匝/米之间,优选小于380匝/米。在该捻度间隔内,对于给定的支数,增强元件具有足够的耐久性以用于适于小型卡车类型的车辆的轮胎中,并且其断裂力分散的风险较低。

64.有利地,芳族聚酰胺或芳族共聚酰胺的复丝线股的支数在140tex和210tex之间,优选在160tex和180tex之间。在根据本发明的捻系数间隔内,当使用小于上述间隔的支数时,增强元件将具有相对较高的捻度,其将导致断裂力分散的风险。相反地,在根据本发明的捻系数间隔内,当使用大于上述间隔的支数时,增强元件将具有相对较低的捻度,其将产生耐久性降低的风险。因此,芳族聚酰胺或芳族共聚酰胺的复丝线股的上述支数间隔能够优选地获得断裂力和耐久性之间的良好折中。

65.还有利地,聚酯的复丝线股的支数在100tex和210tex之间,优选在120tex和190tex之间,更优选在130tex和180tex之间。以与芳族聚酰胺或芳族共聚酰胺的复丝线股

的支数相同的方式,在上述支数间隔中,对于聚酯的复丝线股,增强元件表现出断裂力和耐久性之间的良好折中。

66.根据本发明优选地,轮胎的负荷指数大于102,优选小于或等于121。

67.根据本发明有利地,轮胎的标称充气压力小于600kpa且优选大于370kpa。还优选地,轮胎的标称充气压力在450kpa和550kpa之间。

68.根据本发明还有利地,轮胎的胎侧高度在120mm和170mm之间。

69.如etrto(欧洲轮胎轮辋技术组织)文件“engineering design information”(2017年,general information,第gi.5页)中定义的,在本发明的含义内,胎侧高度定义为轮胎的外径和轮辋的标称直径之间的差的一半的截面高度。

70.根据本发明的轮胎的长宽比有利地在60和75之间。

71.如etrto(欧洲轮胎轮辋技术组织)文件“engineering design information”(2017年,第gi.5页第d段)中定义的,长宽比为轮胎的截面高度与轮胎横截面的标称宽度的比值(以百分比表示)。

72.根据本发明的轮胎有利地旨在安装至标称直径在14英寸和17英寸之间的轮辋上。

附图说明

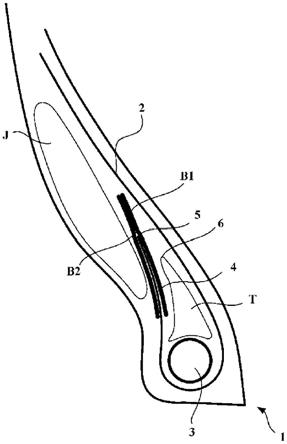

73.在下文中,通过参考图1至图3的本发明的示例性实施方案的描述,本发明的其它细节和有利特征将变得显而易见,其中:

74.‑

图1显示了根据本发明的轮胎的一个实施方案的胎圈的横截面的示意图,

75.‑

图2显示了非根据本发明的轻质轮胎的一个实施方案的胎圈的横截面的示意图,

76.‑

图3显示了根据常规设计轮胎的一个实施方案的胎圈的横截面的示意图。

77.为了便于理解,附图未按比例显示。

具体实施方式

78.图1示出了尺寸为215/75r16的厢式货车类型的轮胎的胎圈1的横截面示意图,所述轮胎的负荷指数等于113。在轮胎的该胎圈1处,胎体增强件层2的一部分围绕胎圈线3缠绕,从而形成具有端部5的卷边4。

79.胎体增强件层2由在两个表层之间的增强元件制成,所述表层由在10%伸长的拉力下具有割线弹性模量mc的橡胶配混物形成。

80.胎体增强件层2在10%伸长的拉力下的割线弹性模量mc等于5.8mpa。

81.在该图1中,还可以看到第一填充元件j,所述第一填充元件j沿轴向位于胎侧的内侧并沿轴向位于第一胎体增强件层2的卷边4的外侧,所述第一填充元件j由在10%伸长的拉力下具有割线弹性模量m

j

的橡胶配混物制成,所述割线弹性模量m

j

等于7.9mpa。

82.胎圈1还具有第二填充元件t,所述第二填充元件t沿径向朝向外侧延伸胎圈线芯,并且由在10%伸长的拉力下具有割线弹性模量m

t

的橡胶配混物制成,所述割线弹性模量m

t

等于54mpa。在每个子午平面中,第二填充元件t具有基本上三角形的横截面。第二填充元件t的径向最外端部6沿径向位于胎体增强件层2的卷边4的端部5的内侧。

83.图1还示出了第三填充元件b1和第四填充元件b2,所述第三填充元件b1和第四填充元件b2沿轴向与胎体增强件层2的卷边4的端部5接触。

84.第三填充元件b1和第四填充元件b2在10%伸长的拉力下的割线弹性模量m

b1

和m

b2

均等于5.8mpa。

85.比值m

c

/m

b1

和m

c

/m

b2

均等于1,因此远小于2。

86.比值m

j

/m

b2

等于1.8,因此远小于2。

87.胎体增强件层的增强元件为由对位芳纶的复丝线股(已知的是teijin公司的商品名twaron 1000)和聚对苯二甲酸乙二醇酯(pet)的复丝线股(已知的是hyosung ou hailide公司的商品名pet hmls(高模量低收缩))构成的组件,这两个线股彼此螺旋缠绕。胎体增强件层的增强元件是捻合平衡的。

88.胎体增强件层的对位芳纶/pet增强元件的捻度等于315t/m。

89.胎体增强件层的增强元件以tex表示的支数为167/167。

90.捻系数k等于5.9。

91.胎体增强件层的增强元件的直径等于0.67mm。

92.胎体增强件层的增强元件的断裂力等于40dan。

93.胎体增强件层的增强元件的密度等于110根丝线/分米。

94.胎体增强件层每单位宽度的断裂力等于4400dan/dm。

95.轮胎的质量等于15kg。

96.图2示出了用于比较目的的非根据本发明的轻质轮胎的一个实施方案的胎圈21的横截面的示意图。

97.该胎圈21对应于与图1所示的本发明的轮胎相似的轮胎,但是区别在于其不具有第三填充元件和第四填充元件,并且填充元件t的端部26沿径向位于胎体增强件层22的卷边24的端部25的外侧。

98.因此,胎体增强件层22的卷边24的端部25沿轴向与第一填充元件j和第二填充元件t接触。

99.胎体增强件层的增强元件与图1所示的根据本发明的轮胎的胎体增强件层2的增强元件相同。

100.该轮胎的质量等于15kg。

101.图3示出了常规设计轮胎的胎圈31的横截面的示意图,所述轮胎具有两个胎体增强件层32、37。第一胎体增强件层32围绕胎圈线33卷起从而形成卷边34。还显示了第二胎体增强件层37的一部分,其端部38沿轴向位于胎圈线33的外侧。

102.轮胎还具有由芳族聚酰胺制成的增强元件层39,所述增强元件层39沿其整个长度与所述第一胎体增强件层32接触,并且至少一部分沿径向位于胎圈线33的内侧,且由芳族聚酰胺制成的所述增强元件层39插入在胎圈线33和第一胎体增强件层32之间。

103.组件的两个胎体增强件层32和37的增强元件由两个复丝线股pet/pet制成。

104.pet/pet增强元件的捻度等于420t/m。

105.胎体增强件层的增强元件以tex表示的支数为144/144。

106.捻系数k等于7.4。

107.胎体增强件层的增强元件的直径等于0.62mm。

108.胎体增强件层的增强元件的断裂力等于17.3dan。

109.两个胎体增强件层中增强元件的密度等于123根丝线/分米。

110.两个胎体增强件层32、37中的每一个的每单位宽度的断裂力均等于2130dan/dm。

111.轮胎的质量等于15.8kg。

112.对于上文未描述的所有方面,对应于图1、图2和图3的三个轮胎均是相同的,并且特别具有相同的胎冠增强件。

113.以根据本发明制造的轮胎进行测试,并以被称为参比轮胎的轮胎进行其它测试。

114.图1绘示了所测试的根据本发明的轮胎i。

115.如图2所示制造轮胎r1。

116.如图3所示制造轮胎r2。

117.在测试机上进行耐久性测试,所述测试机使每个轮胎在标称负荷和1.9倍标称负荷之间的负荷下并在0.7倍标称压力和1.1倍标称压力之间的充气压力下以50km/h至110km/h的速度(规定的轮胎速度等级等于120km/h)沿直线行驶,所述标称压力为475kpa。

118.限定覆盖距离的阈值水平,从而能够认为与参比轮胎r1相比,该轮胎足够耐用。

119.轮胎r2达到了相同的覆盖距离,但是在配混物j和t内出现了裂纹,因此需要更换轮胎。

120.根据本发明的轮胎i达到了相同的覆盖距离,并且轮胎的全面检查证明,其不具有需要拆卸轮胎的缺陷。

121.因此,根据本发明的轮胎具有令人满意的性能,特别是在耐久性方面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1