一种胎面上布置有三维钢片花纹的轮胎的制作方法

[0001]

本发明涉及轮胎领域,具体涉及一种胎面上布置有三维钢片花纹的轮胎。

背景技术:

[0002]

随着全球汽车行业技术的不断发展,具有高性能的汽车逐渐得到普及,人们对汽车的理念不断提高,对轮胎的性能要求也越来越高,普遍要求轮胎能够匹配汽车驾驶的同时还能提供优越的操控性能和抓地性能,在干、湿地路面或雪地仍能提供良好的操控性和抓着力,以保证良好的驾驶体验和安全性。

[0003]

在冬季用轮胎或全天候轮胎中,通常通过增加胎面花纹块内钢片花纹的总长度,来提高轮胎花纹接地区域的排水性能以及增加花纹和路面的接触面积,从而提升轮胎在雪地或湿地的驱动性和制动性。但是,当增加钢片花纹的总长度,使得花纹块的刚性会随之降低,导致轮胎在雪地或者干湿路面上操作稳定性变差,特别是轮胎的转向性能变差。近几年来,为了提升轮胎在雪地或湿地上的驱、制动性能又不失轮胎的操纵稳定性,各大品牌轮胎公司在胎面花纹块内采用三维钢片设计。

[0004]

三维钢片花纹增加了轮胎在行驶过程中钢片壁内的相互接触面积,并保证了钢片花纹壁内孔隙的存在,这样既能提升轮胎花纹块的刚度和边缘效应,又能保证轮胎的排水性能,从而能够综合提升轮胎在雪地或干湿地路面的驱、制动性能和操纵稳定性能。

[0005]

由于三维钢片花纹的几何尺寸较小,现有技术中的三维钢片在实际加工生产中会出现脱模困难、脱模过程中花纹面损伤、钢片模具的磨损等情况。

技术实现要素:

[0006]

为解决上述技术问题,本发明提供一种胎面上布置有三维钢片花纹的轮胎。

[0007]

为解决上述技术问题,本发明采用如下技术方案:

[0008]

一种胎面上布置有三维钢片花纹的轮胎,所述三维钢片花纹包括竖直相对设置且相隔有花纹间隙的第一花纹面、第二花纹面,所述第一花纹面和第二花纹面上沿水平方向和竖直方向均交替设置有凹槽和凸块,任意一个花纹面上的每个凸块在另一个花纹面上均存在与该凸块对应凹槽;所述凸块包括呈圆形或椭圆形且竖直设置的凸块顶面,以及从凸块顶面向其所在花纹面过渡的凸块斜面;一凸块的凸块斜面与其所在花纹面的交线组成第一多边形;所述凹槽包括呈圆形或椭圆形且竖直设置的凹槽底面,以及从凹槽底面向其所在花纹面过渡的凹槽斜面,一凹槽的凹槽斜面与其所在花纹面的交线组成第二多边形。

[0009]

进一步地,所述第一多边形和第二多边形的边数相同。

[0010]

进一步地,所述凸块斜面包括数量上与第一多边形的边数相同的第一三角形斜面,以及连接第一三角形斜面的第一封闭弧面;任意一个第一三角形斜面呈三角形,该三角形

△

bcd的底边bc与第一多边形的一个边重合,过底边bc的中点j作凸块顶面的垂面,该垂面与靠近底边bc一侧的凸块顶面边缘的交点d为该三角形

△

bcd的顶点。

[0011]

进一步地,一个凸块上任意两个相邻的第一三角形斜面之间存在一个第一封闭弧

面;上述两个第一三角形弧面对应的三角形

△

bcd、

△

bef之间最接近的斜边bf、bd,以及两个三角形的顶点在凸块顶面边缘上形成的弧组成第一封闭弧面的边缘线。

[0012]

进一步地,所述凹槽斜面包括数量上与第二多边形的边数相同的第二三角形斜面,以及连接第二三角形斜面的第二封闭弧面;任意一个第二三角形斜面呈三角形,该三角形的底边与第二多边形的一个边重合,过底边的中点作凹槽底面的垂面,该垂面与靠近底边一侧的凹槽底面边缘的交点为该三角形的顶点。

[0013]

进一步地,一个凹槽上任意两个相邻的第二三角形斜面之间存在一个第二封闭弧面;上述两个第二三角形弧面对应的三角形之间最接近的斜边,以及两个三角形的顶点在凹槽底面边缘上形成的弧组成第二封闭弧面的边缘线。

[0014]

进一步地,所述第一多边形和第二多边形为三角形、四边形、五边形、六边形、七边形、八边形、九边形、十边形、十一边形、十二边形中的任意一种。

[0015]

与现有技术相比,本发明的有益技术效果是:

[0016]

1,本发明的凸块顶面和凹槽底面均为圆形或椭圆形构型,能够减少连接点和连接线的尖锐程度,较少模具与钢片花纹的磨损。

[0017]

2.凸块和凹槽的侧边均由三角形斜面和过度圆弧面拼接而成,这种三维钢片花纹设计能够进一步减少钢片花纹各连接点和连接线的尖锐程度,因此保证了三维钢片花纹面之间的相互咬合、互锁的同时,减少了轮胎在加工生产中出现花纹面的损伤和钢片模具的磨损可能性。

[0018]

3.通过对三维钢片花纹的各工艺参数、凸块与凹槽排布进行优化,提高了三维钢片花纹的剪切强度。

附图说明

[0019]

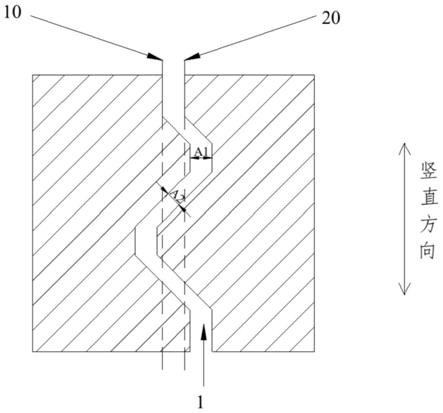

图1为本发明三维钢片花纹的剖视图;

[0020]

图2为本发明三维钢片花纹的俯视图;

[0021]

图3为本发明凸块与凹槽的结构示意图;

[0022]

图4为本发明凸块和凹槽的尺寸示意图;

[0023]

图5为本发明第一三角形斜面的几何构造图;

[0024]

图6a为第一多边形和第二多边形为四边形时,凸块的结构示意图;

[0025]

图6b为第一多边形和第二多边形为四边形时,凹槽的结构示意图;

[0026]

图6c为本发明第一多边形和第二多边形为四边形时,第一花纹面或第二花纹面的立体图;

[0027]

图6d为本发明第一多边形和第二多边形为四边形时,第一花纹面或第二花纹面的正视图;

[0028]

图6e为本发明第一多边形和第二多边形为四边形时,第一花纹面或第二花纹面凸块与凹槽的排布图;

[0029]

图7a为本发明第一多边形和第二多边形为六边形时,凸块的结构示意图;

[0030]

图7b为本发明第一多边形和第二多边形为六边形时,凹槽的结构示意图;

[0031]

图7c为本发明第一多边形和第二多边形为六边形时,第一花纹面或第二花纹面的正视图;

[0032]

图7d为本发明第一多边形和第二多边形为六边形时,第一花纹面或第二花纹面的立体图;

[0033]

图7e为本发明第一多边形和第二多边形为六边形时,第一花纹面或第二花纹面凸块与凹槽的一种排布图;

[0034]

图7f为本发明第一多边形和第二多边形为六边形时,第一花纹面或第二花纹面凸块与凹槽的另一种排布图。

具体实施方式

[0035]

下面结合附图对本发明的一种优选实施方式作详细的说明。

[0036]

由于三维钢片花纹的几何尺寸较小,现有技术中的三维钢片在实际加工生产中会出现脱模困难、脱模过程中花纹面损伤、钢片模具的磨损等情况。

[0037]

例如,专利cn104070937b中公开了一种三维钢片花纹,在花纹的深度方向上的至少具一部分有弯折部,弯折部向钢片花纹宽度方向的一侧和另一侧交替地弯折,并且沿着花纹横向整个长度连续地延伸以形成弯折区域;这些弯折部的最大幅值处存在尖锐的直线,尽管这些三维钢片花纹面之间存在相互咬合、互锁,但在脱模时这些直线上会导致花纹面较大的损伤和钢片模具较大的磨损。

[0038]

如图1-4所示,为了降低生产过程中三维钢片的脱模困难,避免脱模时对三维钢片和钢片模具造成磨损,本发明提供了一种胎面上布置有三维钢片花纹的轮胎,所述三维钢片花纹包括竖直相对设置且相隔有花纹间隙1的第一花纹面10、第二花纹面20,所述第一花纹面和第二花纹面沿水平方向和竖直方向均交替设置有凹槽40和凸块30,任意一个花纹面上的每个凸块在另一个花纹面上均存在与该凸块对应凹槽;所述凸块包括呈圆形或椭圆形且竖直设置的凸块顶面31,以及从凸块顶面向所在花纹面过渡的凸块斜面32;一凸块的凸块斜面与所在花纹面的交线组成第一多边形34;所述凹槽包括呈圆形或椭圆形且竖直设置的凹槽底面41,以及从凹槽底面向所在花纹面过渡的凹槽斜面42,一凹槽的凹槽斜面与所在花纹面的交线组成第二多边形44。

[0039]

当三维钢片花纹的花纹块同时受到竖直方向或水平方向的力时,凸块与对应的凹槽之间彼此咬合,与普通的二维钢片相比,三维钢片花纹能够增大花纹面之间的摩擦力,降低了花纹面之间的相对运动,提升了花纹块刚度的同时增加了花纹块的排水能力和轮胎的驱制动性能,并抑制花纹块的磨损。

[0040]

本发明的凸块顶面和凹槽底面采用了圆形或椭圆形构型,其目的在于尽量较少尖锐点的出现,使各连接点、轮廓线尽量平滑,能够减少脱模时钢片花纹与模具之间的磨损。

[0041]

第一多边形和第二多边形至少存在三个边。

[0042]

为了简化设计和生产工艺,所述第一多边形和第二多边形的边数相同;所述第一多边形和第二多边形为三角形、四边形、五边形、六边形、七边形、八边形、九边形、十边形、十一边形、十二边形中的任意一种。

[0043]

如图5所示,所述凸块斜面包括数量上与第一多边形的边数相同的第一三角形斜面32,以及连接第一三角形斜面的第一封闭弧面33;任意一个第一三角形斜面呈三角形,该三角形

△

bcd的底边bc与第一多边形的一个边重合,过底边bc的中点j作凸块顶面31的垂面,该垂面与靠近底边bc一侧的凸块顶面边缘的交点d为该三角形

△

bcd的顶点;一个凸块

上任意两个相邻的第一三角形斜面之间存在一个第一封闭弧面;上述两个第一三角形弧面对应的三角形

△

bcd、

△

bef之间最接近的斜边bf、bd,以及两个三角形的顶点在凸块顶面边缘上形成的弧组成第一封闭弧面33的边缘线。

[0044]

如图6b所示,所述凹槽斜面包括数量上与第二多边形的边数相同的第二三角形斜面42,以及连接第二三角形斜面的第二封闭弧面43;任意一个第二三角形斜面呈三角形,该三角形的底边与第二多边形的一个边重合,过底边的中点作凹槽底面41的垂面,该垂面与靠近底边一侧的凹槽底面边缘的交点为该三角形的顶点;一个凹槽上任意两个相邻的第二三角形斜面之间存在一个第二封闭弧面;上述两个第二三角形弧面对应的三角形之间最接近的斜边,以及两个三角形的顶点在凹槽底面边缘上形成的弧组成第二封闭弧面的边缘线。

[0045]

本发明中凸块与凹槽的结构组成相同,区别在于,凸块向外突出,凹槽向内凹陷;对于一个花纹面上的凸块,在另一个花纹面上存在与之对应的凹槽,如果使两个花纹面相互靠近,使得花纹间隙为零,此时凸块能够完全嵌入与之对应的凹槽内。

[0046]

以凸块为例,说明凸块与凹槽的几何构成。

[0047]

所述凸块斜面用于在凸块顶面与该凸块所在的花纹面之间进行过渡,凸块顶面采用了圆形或椭圆形,能够减少尖锐点的尖锐程度;为了进一步提高尖锐点和交线的平滑度,本发明的凸块斜面采用了三角形斜面与封闭弧面交替布置的方案;具体来说,任意两个相邻的第一三角形斜面之间通过第一封闭弧面连接,任意两个相邻的第一封闭弧面之间存在一个第一三角形斜面。

[0048]

如图5所示,以第一多边形为四边形为例,通过边bc的中点做凸块顶面的垂面,该垂面与凸块顶面的边缘存在两个交点,其中靠近边bc的点为d点,则

△

bcd即为一个第一三角形斜面,通过同样的方法作出

△

ebf;

△

bcd和

△

ebf为两个相邻的第一三角形斜面,两者之间存在一个共用点b,边bc是边eb的临边;其中边bd是

△

bcd最接近

△

ebf的一个边,边bf是

△

ebf最接近

△

bcd的一个边,则弧边eb、边bd围绕形成第一封闭弧面;该第一封闭弧面位于

△

bcd和

△

ebf之间,第一封闭画面是曲面,其相当于d点沿着弧运动时,边bd在空间中连续运动形成的轨迹,其能够平滑地过的两个相邻的第一三角形斜面,提高三维钢片和过渡点、过渡线的平滑度。

[0049]

凹槽与凸块的构成元素相同,区别在于凹槽相对于花纹面向内凹陷,凸块相对于花纹面向外突出。

[0050]

如图3所示,所述凸块顶面与第一三角形斜面之间的二面角α,可根据工艺需要可以设置为90

°

~150

°

,所述凹槽底面与第二三角形斜面之间的二面角β,可根据工艺需要可以设置为90

°

~150

°

。

[0051]

如图3所示,每个花纹面上任意一个凸块30和一个与之相邻的凹槽40之间具有如下位置关系:该凸块靠近该凹槽一侧的凸块斜面32与该凹槽靠近该凸块一侧的凹槽斜面42之间共面设置。

[0052]

如图1所示,由于每个凸块均能够完全嵌入与之对应的凹槽内,对于相互对应的凸块和凹槽,凸块顶面和凹槽底面之间的距离a1,与花纹间隙的宽度相同,其中a1的取值范围是0.2mm~2.0mm;根据三角函数,凸块斜面与凹槽斜面之间的距离a2=a1*sin(β-90

°

)。

[0053]

如图3-4所示,凸块的凸块顶面与其所在花纹面之间的距离a3=0.2mm~2.0mm,凹槽的凹槽底面与其所在花纹面之间距离a4=0.2mm~2.0mm;所述凸块顶面的直径a5与凹槽底面的直径a8,其取值均为0.2mm~10mm;第一多边形和第二多边形为四边形时,第一多边形的边长a6和第二多边形的边长a7相同,其取值范围均为0.2mm~10mm。

[0054]

图6e中,第一多边形和第二多边形为四边形,点划线o1为凸块的排布,点划线o2为凹槽的排布;采用这种排布设计,使得花纹块在车辆和路面的共同作用力下,凸块30和凹槽40彼此间的空间咬合更加均匀充分,咬合度增加有利于花纹块刚度的提升以及抗剪切能力。

[0055]

如图7a、7b所示,第一多边形和第二多边形为六边形时,图7e为一种排布方式,点划线p1为凸块的排布,点划线p2为凹槽的排布;图7f为另一种排布方式,点划线q1为凸块的排布,点划线q2为凹槽的排布;这两种排布设计,使得花纹块在车辆和路面的共同作用力下,凸块30和凹槽40彼此间的空间咬合更加均匀充分,咬合度增加有利于花纹块刚度的提升以及抗剪切能力。

[0056]

对不同钢片花纹样式、不同多边形的形状进行了仿真,仿真方案和仿真结果如下表所示。

[0057][0058]

其中仿真结果为花纹块剪切刚度值;从仿真结果可以发现本发明的三维钢片花纹样式的花纹块剪切刚度均大于普通二维钢片花纹样式的花纹块剪切刚度,第一多边形和第二多边形的形状不同时,花纹块的剪切刚度也存在一定的差异。

[0059]

通过对比例2和实施例1进行对比可知,本发明采用呈圆形或椭圆形的凸块顶面和凹槽底面,并通过三角形斜面与封闭弧面组合的方式构成凸块斜面、凹槽斜面,不仅能够提高三维钢片花纹的平滑度,其还能够提高花纹互锁时的接触面积,降低应力集中程度,提高花纹块剪切刚度。

[0060]

对相同钢片花纹样式、不同的花纹间隙宽度对花纹块剪切刚度影响进行了仿真,仿真方案和仿真结果如下表所示,

[0061]

方案花纹间隙的宽度a1花纹块剪切刚度实施例40.2mm47.1n/mm

实施例50.4mm46.7n/mm实施例60.6mm45.8n/mm实施例70.8mm44.9n/mm实施例81.0mm43.5n/mm实施例91.2mm42.6n/mm

[0062]

其中仿真结果为花纹块剪切刚度值;从仿真结果可以发现本发明的三维钢片花纹样式相同时,花纹块剪切刚度随着花纹间隙宽度的增大而减小;其原因是:随着花纹间隙宽度的增大,三维钢片花纹的凹槽和对应凸块之间空间接触面积和咬合度均呈下降趋势,从而导致花纹块剪切刚度的减小。

[0063]

对相同钢片花纹样式、不同花纹面凹凸周期数对花纹块剪切刚度影响,进行了仿真,仿真方案和仿真结果如下表所示,

[0064]

方案花纹面凹凸周期数花纹块剪切刚度实施例101.045.2n/mm实施例111.545.8n/mm实施例122.046.2n/mm实施例132.546.5n/mm实施例143.047.1n/mm

[0065]

其中仿真结果为花纹块剪切刚度值;从仿真结果可以发现本发明的三维钢片花纹样式相同时,花纹块剪切刚度随着花纹面凹凸周期数增加而增大;其原因是:随着花纹面凹凸周期数增加,凹槽和对应凸块之间空间接触面积和咬合度均呈上升趋势,从而导致花纹块剪切刚度的增大。

[0066]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0067]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立技术方案,说明书的这种叙述方式仅仅是为了清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1