支持电动汽车深度能量回收功能的高冗余性线控制动系统的制作方法

[0001]

本发明涉及汽车制动系统技术领域,具体而言,涉及一种支持电动汽车深度能量回收功能的高冗余性线控制动系统。

背景技术:

[0002]

目前,电动汽车主要采用线控制动系统进行制动,现有的线控制动系统通过制动踏板、踏板推杆、控制器和电气件配合进行制动。

[0003]

当现有的线控制动系统进行制动时,电动汽车的运动能量通过制动系统转变为热能,并向大气中释放,导致能量的浪费。

技术实现要素:

[0004]

本发明提供了一种支持电动汽车深度能量回收功能的高冗余性线控制动系统,以减少能量的浪费。具体的技术方案如下。

[0005]

第一方面,本发明提供了一种支持电动汽车深度能量回收功能的高冗余性线控制动系统,包括:制动踏板、踏板推杆、变传动比传动机构、主缸室、第一活塞、第二活塞、减速增扭机构、电子助力电机、控制器、液压调节单元、第一驱动轮制动器、第二驱动轮制动器、第三制动轮制动器、第四制动轮制动器、整车vcu、踏板位移传感器和至少两个液压力传感器;

[0006]

所述主缸室设置有相互独立的第一腔室和第二腔室,所述第一活塞设置于所述第一腔室内,所述第一活塞在所述第一腔室内往复运动,所述第二活塞设置于所述第二腔室内,所述第二活塞在所述第二腔室内往复运动;

[0007]

所述制动踏板和所述踏板推杆连接,所述踏板推杆与所述变传动比传动机构连接,所述变传动比传动机构与所述第一活塞连接,所述第一腔室内设置有液压油,所述第一腔室与所述液压调节单元连通,所述液压调节单元分别与所述第一驱动轮制动器、所述第二驱动轮制动器、所述第三制动轮制动器、所述第四制动轮制动器连接,所述控制器分别与所述整车vcu以及所述电子助力电机连接,所述电子助力电机与所述减速增扭机构连接,所述减速增扭机构与所述第二活塞连接,所述整车vcu与所述电动汽车的驱动电机连接,所述第二腔室内设置有液压油,所述第二腔室与所述液压调节单元连通;

[0008]

所述踏板位移传感器设置于所述踏板推杆的下方,所述踏板位移传感器和所述液压调节单元均与所述控制器连接,所述踏板位移传感器检测所述踏板推杆的位移;

[0009]

至少一个液压力传感器位于所述第一腔室的出油口或者所述液压调节单元的出油口,至少一个液压力传感器位于所述第二腔室的出油口或者所述液压调节单元的出油口,所述至少两个液压力传感器均与所述控制器连接,所述至少两个液压力传感器检测各出油口管路中液压油的油压并将检测到的油压信号发送至所述控制器;

[0010]

当驾驶员踩踏所述制动踏板时,所述制动踏板推动所述踏板推杆移动,所述踏板推杆推动所述变传动比传动机构移动,所述变传动比传动机构推动所述第一活塞在所述第

一腔室中移动,所述第一腔室内的液压油流入所述液压调节单元中,所述液压调节单元驱动所述第三制动轮制动器和所述第四制动轮制动器制动;

[0011]

所述踏板位移传感器检测到位移并发送位移信号至所述控制器,所述控制器接收所述位移信号,基于所述位移信号计算目标压力,将所述目标压力发送至所述整车vcu,所述整车vcu接收所述目标压力,并基于所述目标压力确定制动等级,当所述制动等级为第一等级时,发送第一指令至所述驱动电机,并根据所述目标压力确定第一机械制动力并发送第一机械制动力指令至所述控制器,所述控制器接收所述第一机械制动力指令并发送第一助力指令至所述电子助力电机,所述电子助力电机接收所述第一助力指令并根据所述第一机械制动力驱动所述减速增扭机构推动所述第二活塞在所述第二腔室中移动,所述第二腔室内的液压油流入所述液压调节单元中,所述液压调节单元驱动所述第一驱动轮制动器和所述第二驱动轮制动器制动,所述驱动电机接收所述第一指令并进行反向驱动,所述电动汽车的发电机将驱动轮的机械能转换为电能存储到所述电动汽车的蓄电池中,当所述制动等级为第二等级时,发送第二指令至所述驱动电机,并根据所述目标压力确定第二机械制动力并发送第二机械制动力指令至所述控制器,所述控制器接收所述第二机械制动力指令并发送第二助力指令至所述电子助力电机,所述电子助力电机接收所述第二助力指令并根据所述第二机械制动力驱动所述减速增扭机构推动所述第二活塞在所述第二腔室中移动,所述第二腔室内的液压油流入所述液压调节单元中,所述液压调节单元驱动所述第一驱动轮制动器和所述第二驱动轮制动器制动,所述驱动电机接收所述第二指令并停止运行,所述电动汽车的发电机将驱动轮的机械能转换为电能存储到所述电动汽车的蓄电池中,当所述制动等级为第三等级时,发送第三指令至所述驱动电机,所述驱动电机接收所述第三指令并停止运行或者进行反向驱动,所述电动汽车的发电机将驱动轮的机械能转换为电能存储到所述电动汽车的蓄电池中,其中,所述第一等级比所述第二等级的等级高,所述第二等级比所述第三等级的等级高;

[0012]

所述控制器接收各液压力传感器发送的油压信号,计算所述目标压力与各液压力传感器发送的油压之和之间的差值,如果所述差值不为0,根据所述差值确定第三助力并发送第三助力指令至所述电子助力电机,所述电子助力电机接收所述第三助力指令并根据所述第三助力驱动所述减速增扭机构推动所述第二活塞在所述第二腔室中移动,所述第二腔室内的液压油流入所述液压调节单元中,所述第二腔室内的液压油流入所述液压调节单元中,所述液压调节单元驱动所述第一驱动轮制动器和所述第二驱动轮制动器制动。

[0013]

可选的,所述变传动比传动机构包括第一齿条、第二齿条、第一传动齿轮和第二传动齿轮,其中,所述第一传动齿轮和所述第二传动齿轮均为变半径齿轮;

[0014]

所述踏板推杆与所述第一齿条连接,所述第一齿条和所述第一传动齿轮啮合,所述第一传动齿轮与所述第二传动齿轮啮合,所述第二传动齿轮与所述第二齿条啮合,所述第二齿条与所述第一活塞连接;

[0015]

所述踏板推杆推动所述第一齿条移动,所述第一齿条推动所述第一传动齿轮转动,所述第一传动齿轮带动所述第二传动齿轮转动,所述第二传动齿轮推动所述第二齿条移动,所述第二齿条推动所述第一活塞在所述第一腔室中移动。

[0016]

可选的,根据所述电动汽车的车重确定最终传动比,根据所述最终传动比确定所述第一传动齿轮与所述第二传动齿轮的最终啮合点,其中,所述最终传动比为制动结束时

所述变传动比传动机构的传动比,所述最终啮合点为制动结束时所述第一传动齿轮与所述第二传动齿轮的啮合点。

[0017]

可选的,所述制动踏板产生的力与所述踏板推杆的位移成线性关系,所述线性关系对应的斜率为所述变传动比传动机构的传动比。

[0018]

可选的,所述第一驱动轮制动器包括第一制动卡钳和第一驱动轮轮缸,所述第二驱动轮制动器包括第二制动卡钳和第二驱动轮轮缸,所述第三制动轮制动器包括第三制动卡钳和第三制动轮轮缸,所述第四制动轮制动器包括第四制动卡钳和第四制动轮轮缸;

[0019]

所述液压调节单元分别与所述第一制动卡钳、第二制动卡钳、第三制动卡钳和第四制动卡钳连接;

[0020]

所述第二腔室内的液压油流入所述液压调节单元中,所述液压调节单元驱动所述第一制动卡钳夹紧所述第一驱动轮轮缸和所述第二制动卡钳夹紧所述第二驱动轮轮缸;

[0021]

所述第一腔室内的液压油流入所述液压调节单元中,所述液压调节单元驱动所述第三制动卡钳夹紧所述第三制动轮轮缸和所述第四制动卡钳夹紧所述第四制动轮轮缸。

[0022]

可选的,上述支持电动汽车深度能量回收功能的线控液压调节单元还包括电源,所述电源与所述控制器连接。

[0023]

可选的,上述支持电动汽车深度能量回收功能的线控液压调节单元还包括油壶和油管;

[0024]

所述油壶通过所述油管分别与所述第一腔室以及所述第二腔室连通。

[0025]

可选的,所述液压调节单元为防抱制动系统或者车身电子稳定性控制系统。

[0026]

可选的,所述控制器为ebooster控制器。

[0027]

由上述内容可知,本发明实施例提供的一种支持电动汽车深度能量回收功能的高冗余性线控制动系统,通过踏板位移传感器将检测到的位移发送至控制器,控制器基于接收到的位移信号计算目标压力,并将目标压力发送至整车vcu,整车vcu基于目标压力确定制动等级,并在不同的制动等级情况下发送指令至驱动电机,驱动电机接收指令后停止运行或者进行反向驱动,使得驱动轮上的机械能通过发电机转变为电能存储到电动汽车的蓄电池中,而不是释放到大气中,电子助力电机助力建压的第二腔室与电动车驱动轴的制动系统连接,电子助力电机助力建压属于纯电控液压助力,可以配合电动汽车制动能量回收系统实现深度的制动能量回收功能,避免了能量的浪费。当然,实施本发明的任一产品或方法并不一定需要同时达到以上所述的所有优点。

[0028]

本发明实施例的创新点包括:

[0029]

1、通过踏板位移传感器将检测到的位移发送至控制器,控制器基于接收到的位移信号计算目标压力,并将目标压力发送至整车vcu,整车vcu基于目标压力确定制动等级,并在不同的制动等级情况下发送指令至驱动电机,驱动电机接收指令后停止运行或者进行反向驱动,使得驱动轮上的机械能通过发电机转变为电能存储到电动汽车的蓄电池中,而不是释放到大气中,电子助力电机助力建压的第二腔室与电动车驱动轴的制动系统连接,电子助力电机助力建压属于纯电控液压助力,可以配合电动汽车制动能量回收系统实现深度的制动能量回收功能,避免了能量的浪费。

[0030]

2、本发明实施例中,在制动时,分别通过第一腔室室提供制动力以及第二腔室提供制动力进行制动,当系统发生电器故障时,第二腔室无法提供制动力进行制动,然而第一

腔室由于是人工机械建压,因此,仍然可以提供制动力进行制动,避免了线控制动系统在电器故障情况下无法进行有效制动的情况的发生,提高了线控制动系统的可靠性和安全性。

[0031]

3、由于本发明实施例中设置了制动踏板与踏板推杆连接,踏板推杆与变传动比传动机构连接,变传动比传动机构与第一活塞连接,第一腔室与液压调节单元连接,当系统发生电器故障时,可以通过基于第一腔室变传动比机械结构的液压力建立机制和电助力建压的第二腔室独立建压以及协调控制进行制动,为系统提供了备选方案,提高了线控制动系统的冗余性,实现整车制动系统的高冗余备份功能。

[0032]

4、本发明实施例中,通过变传动比传动机构连接踏板推杆和第一活塞,使得系统的传动比不再是固定值,进一步使得通过驾驶员踩踏制动踏板所能传递到液压调节单元的制动力较大,从而确保在电器故障情况下可以进行有效的制动,从而有很高的冗余安全特性。

[0033]

5、通过根据电动汽车的车重确定最终传动比的方式,可以在车较重时,将最终传动比设置的大一些,使得驾驶员可以用较小的踩踏力就可以进行制动,在车较轻时,将最终传动比设置的小一些,使得驾驶员在制动时可以有较强的踩踏感,由此,达到根据不同车重可以将踏板感设计为最为舒适的踏板感的目的。

[0034]

6、通过设置变传动比传动机构,在系统发生故障失效时,由于变传动比传动机构连接踏板推杆和第一活塞,使得驾驶员既可以连续踩动制动踏板,又无踏空感,为驾驶员提供了舒适的踏板感,制动系统更为安全可靠。

[0035]

7、通过液压力传感器的使用,实现精准的压力控制,达到应有的制动效果,为自动泊车、跟车巡航等工况提供更好的减速度控制支持。

附图说明

[0036]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例。对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0037]

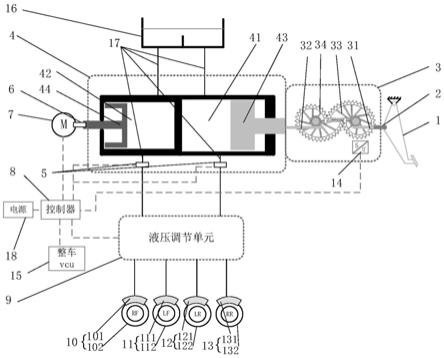

图1为本发明实施例提供的一种支持电动汽车深度能量回收功能的高冗余性线控制动系统的结构示意图。

[0038]

图1中,1制动踏板、2踏板推杆、3变传动比传动机构、31第一齿条、32第二齿条、33第一传动齿轮、34第二传动齿轮、4主缸室、41第一腔室、42第二腔室、43第一活塞、44第二活塞、5液压力传感器、6减速増扭机构、7电子助力电机、8控制器、9液压调节单元、10第一驱动轮制动器、101第一制动卡钳、102第一驱动轮轮缸、11第二驱动轮制动器、111第二制动卡钳、112第二驱动轮轮缸、12第三制动轮制动器、121第三制动卡钳、122第三制动轮轮缸、13第四制动轮制动器、131第四制动卡钳、132第四制动轮轮缸、14踏板位移传感器、15整车vcu、16油壶、17油管、18电源。

具体实施方式

[0039]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基

于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0040]

需要说明的是,本发明实施例及附图中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。例如包含的一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其他步骤或单元。

[0041]

本发明实施例公开了一种支持电动汽车深度能量回收功能的高冗余性线控制动系统,能够减少能量的浪费。下面对本发明实施例进行详细说明。

[0042]

图1为本发明实施例提供的一种支持电动汽车深度能量回收功能的高冗余性线控制动系统的结构示意图。参见图1,本发明实施例提供的一种支持电动汽车深度能量回收功能的高冗余性线控制动系统包括制动踏板1、踏板推杆2、变传动比传动机构3、主缸室4、第一活塞43、第二活塞44、至少两个液压力传感器5、减速増扭机构6、电子助力电机7、控制器8、液压调节单元9、第一驱动轮制动器10、第二驱动轮制动器11、第三制动轮制动器12、第四制动轮制动器13、踏板位移传感器14和整车vcu(vehicle control unit,电动汽车汽车整车控制器)15。

[0043]

主缸室4设置有相互独立的第一腔室41和第二腔室42,第一活塞43设置于第一腔室41内,第一活塞43在第一腔室41内往复运动,第二活塞44设置于第二腔室42内,第二活塞44在第二腔室42内往复运动,图1中的虚线表示电源线和信号线。

[0044]

继续参见图1,制动踏板1和踏板推杆2连接,踏板推杆2与变传动比传动机构3连接,变传动比传动机构3与第一活塞43连接,第一腔室41内设置有液压油,第一腔室41与液压调节单元9连通,液压调节单元9分别与第一驱动轮制动器10、第二驱动轮制动器11、第三制动轮制动器12、第四制动轮制动器13连接,控制器8分别与整车vcu15以及电子助力电机7连接,电子助力电机7与第二活塞44连接,整车vcu15与电动汽车的驱动电机连接,第二腔室42内设置有液压油,第二腔室42与液压调节单元9连通。

[0045]

其中,变传动比传动机构3可以为现有技术中任一种可实现变传动比的传动结构,本发明实施例在此不做任何限制,示例性的,变传动比传动机构3可以包括第一齿条31、第二齿条32、第一传动齿轮33和第二传动齿轮34,其中,第一传动齿轮33和第二传动齿轮34均为变半径齿轮。

[0046]

踏板推杆2与第一齿条31连接,第一齿条31和第一传动齿轮33啮合,第一传动齿轮33与第二传动齿轮34啮合,第二传动齿轮34与第二齿条32啮合,第二齿条32与第一活塞5连接;

[0047]

踏板推杆2推动第一齿条31移动,第一齿条31推动第一传动齿轮33转动,第一传动齿轮33带动第二传动齿轮34转动,第二传动齿轮34推动第二齿条32移动,第二齿条32推动第一活塞5在第一腔室41中移动。

[0048]

现有技术中的非解耦线控制动系统在系统发生故障失效时,驾驶员一次性踩踏制动踏板到一定程度后无法继续踩动制动踏板,使得驾驶员的踏板感较差,而现有技术中的半解耦线控制动系统在系统发生故障失效时,驾驶员踩踏制动踏板会有踏空感,这让驾驶员产生恐惧,因此,也使得驾驶员的踏板感较差,因此,本发明实施例为了可以给驾驶员舒适的踏板感,设置了上述变传动比传动机构3。

[0049]

当驾驶员以不同的力踩踏制动踏板1时,踩踏力经由踏板推杆2传递至变传动比传动机构3,随着第一传动齿轮33和第二传动齿轮34的转动,第一传动齿轮33和第二传动齿轮34之间的啮合点在不断的变化,导致变传动比传动机构3的传动比也在不断的变化,这就使得不同的踩踏力经由变传动比传动机构3以不同的力传至第一活塞5,由于力的相互作用,驾驶员可以感受到相应的踏板感,其中,制动踏板1产生的力与踏板推杆3的位移成线性关系,线性关系对应的斜率为变传动比传动机构3的传动比。

[0050]

由于车重的不同,踏板感也可能不同,为了给驾驶员舒适的踏板感,根据电动汽车的车重确定最终传动比,根据最终传动比确定第一传动齿轮33与第二传动齿轮34的最终啮合点,其中,最终传动比为制动结束时变传动比传动机构3的传动比,最终啮合点为制动结束时第一传动齿轮33与第二传动齿轮34的啮合点。

[0051]

通过根据电动汽车的车重确定最终传动比的方式,可以在车较重时,将最终传动比设置的大一些,使得驾驶员可以用较小的踩踏力就可以进行制动,在车较轻时,将最终传动比设置的小一些,使得驾驶员在制动时可以有较强的踩踏感,由此,达到根据不同车重可以将踏板感设计为最为舒适的踏板感的目的。

[0052]

同时,通过设置变传动比传动机构3,在系统发生故障失效时,由于变传动比传动机构3连接踏板推杆2和第一活塞5,使得驾驶员既可以连续踩动制动踏板,又无踏空感,为驾驶员提供了舒适的踏板感。

[0053]

继续参见图1,踏板位移传感器14设置于踏板推杆2的下方,踏板位移传感器14和液压调节单元9、至少两个液压力传感器5均与控制器8连接,至少一个液压力传感器5位于第一腔室41的出油口或者液压调节单元9的出油口,至少一个液压力传感器5位于第二腔室42的出油口或者液压调节单元9的出油口,至少两个液压力传感器5检测各出油口管路中液压油的油压并将检测到的油压信号发送至控制器8,其中,液压力传感器5的个数和安装位置不仅限于图1所示位置,踏板位移传感器14检测踏板推杆2的位移。

[0054]

当驾驶员踩踏制动踏板1时,制动踏板1推动踏板推杆2移动,踏板推杆2推动变传动比传动机构3移动,变传动比传动机构3推动第一活塞543在第一腔室41中移动,第一腔室41内的液压油流入液压调节单元9中,液压调节单元9驱动第三制动轮制动器12和第四制动轮制动器14制动,由此,实现第一腔室41提供制动力进行制动。

[0055]

当驾驶员踩踏制动踏板1时,制动踏板1推动踏板推杆2移动,踏板位移传感器14检测到位移并发送位移信号至控制器8,控制器8接收位移信号,然后基于位移信号进行驾驶员制动意图识别,并计算目标压力,将目标压力发送至整车vcu15,整车vcu接收目标压力,并基于目标压力确定制动等级,其中,制动等级包括第一等级、第二等级和第三等级三种,第一等级比第二等级的等级高,第二等级比第三等级的等级高,也就是说,第一等级为高等级,第二等级为中等级,第三等级为低等级。

[0056]

示例性的,可以通过判断目标压力是否位于第一等级对应的压力范围内来确定制动等级是否为第一等级,判断目标压力是否位于第二等级对应的压力范围内来确定制动等级是否为第二等级,判断目标压力是否位于第三等级对应的压力范围内来确定制动等级是否为第三等级。

[0057]

当确定制动等级为第一等级时,控制器8发送第一指令至驱动电机,并根据目标压力确定第一机械制动力并发送第一机械制动力指令至控制器8,控制器8接收第一机械制动

力指令并发送第一助力指令至电子助力电机7,电子助力电机7接收第一助力指令并根据第一机械制动力驱动减速增扭机构6推动第二活塞44在第二腔室42中移动,第二腔室42内的液压油流入液压调节单元9中,液压调节单元9驱动第一驱动轮制动器10和第二驱动轮制动器11制动,驱动电机接收第一指令并进行反向驱动,电动汽车的发电机将驱动轮的机械能转换为电能存储到电动汽车的蓄电池中。也就是说,在制动等级为第一等级时,同时通过驱动电机反向驱动、第一腔室机械制动和第二腔室非机械制动共同进行制动,并将驱动轮上的机械能通过发电机转变为电能存储到电动汽车的电源中,实现深度制动能量回收功能,避免能量的浪费。

[0058]

当制动等级为第二等级时,发送第二指令至驱动电机,并根据目标压力确定第二机械制动力并发送第二机械制动力指令至控制器8,控制器8接收第二机械制动力指令并发送第二助力指令至电子助力电机7,电子助力电机7接收第二助力指令并根据第二机械制动力驱动减速增扭机构6推动第二活塞44在第二腔室42中移动,第二腔室42内的液压油流入液压调节单元9中,液压调节单元9驱动第一驱动轮制动器10和第二驱动轮制动器11制动,驱动电机接收第二指令并停止运行,电动汽车的发电机将驱动轮的机械能转换为电能存储到电动汽车的蓄电池中。也就是说,在制动等级为第二等级时,同时通过驱动电机停止驱动、第一腔室机械制动和第二腔室非机械制动共同进行制动,并将驱动轮上的机械能通过发电机转变为电能存储到电动汽车的电源中,实现深度制动能量回收功能,避免能量的浪费。

[0059]

当制动等级为第三等级时,发送第三指令至驱动电机,驱动电机接收第三指令并停止运行或者进行反向驱动,电动汽车的发电机将驱动轮的机械能转换为电能存储到所述电动汽车的蓄电池中。也就是说,在制动等级为第三等级时,同时通过驱动电机停止驱动或者反向驱动和第一腔室机械制动共同进行制动,或者,在无人驾驶时,通过驱动电机停止驱动或者反向驱动进行制动,并将驱动轮上的机械能通过发电机转变为电能存储到电动汽车的电源中,实现深度制动能量回收功能,避免能量的浪费。

[0060]

控制器实时接收各液压力传感器5发送的油压信号,计算目标压力与各液压力传感器发送的油压之和之间的差值,如果差值不为0,说明各出油口所提供的实际压力之和未达到所要求的目标压力,使得无法达到应有的制动效果,因此,此时需要对电子助力电机7进行调整,即根据差值确定第三助力并发送第三助力指令至电子助力电机7,电子助力电机7接收第三助力指令并根据第三助力驱动减速增扭机构6推动第二活塞44在第二腔室42中移动,第二腔室42内的液压油流入液压调节单元9中,第二腔室9内的液压油流入液压调节单元9中,液压调节单元9驱动第一驱动轮制动器10和第二驱动轮制动器11制动,由此,通过液压力传感器5的使用,实现精准的压力控制,达到应有的制动效果,为自动泊车、跟车巡航等工况提供更好的减速度控制支持。

[0061]

继续参见图1,第一驱动轮制动器10可以包括第一制动卡钳101和第一驱动轮轮缸102,第二驱动轮制动器11可以包括第二制动卡钳111和第二驱动轮轮缸112,第三制动轮制动器12包括第三制动卡钳121和第三制动轮轮缸122,第四制动轮制动器13包括第四制动卡钳131和第四制动轮轮缸132。

[0062]

液压调节单元9分别与第一制动卡钳101、第二制动卡钳111、第三制动卡钳1121和第四制动卡钳121连接。

[0063]

当第二腔室42内的液压油流入液压调节单元9中时,液压调节单元9驱动第一制动卡钳101夹紧第一驱动轮轮缸102和第二制动卡钳111夹紧第二驱动轮轮缸112。

[0064]

当第一腔室41内的液压油流入液压调节单元9中时,液压调节单元9驱动第三制动卡钳121夹紧第三制动轮轮缸122和第四制动卡钳131夹紧第四制动轮轮缸132。

[0065]

由此,通过制动卡钳夹紧驱动轮轮缸或者制动轮轮缸的方式实现制动,在制动完成后,第一制动卡钳101松开第一驱动轮轮缸102,第二制动卡钳111松开第二驱动轮轮缸112,第三制动卡钳121松开第三制动轮轮缸122,第四制动卡钳131松开第四制动轮轮缸132。

[0066]

示例性的,液压调节单元9可以为防抱制动系统或者车身电子稳定性控制系统,控制器8可以为ebooster控制器。

[0067]

由于现有的线控制动系统通过制动踏板、踏板推杆、控制器和电气件配合进行制动,当系统发生电器故障例如电器件断电或者控制器失效时,仅仅通过驾驶员踩踏制动踏板所能传递到制动系统的制动力非常有限,难以提供大制动力进行有效制动,使得现有的线控制动系统在电器故障情况下无法进行有效制动,导致线控制动系统的可靠性和安全性较低。

[0068]

本发明实施例中,在制动时,分别通过第一腔室41提供制动力以及第二腔室42提供制动力进行制动,当系统发生电器故障时,第二腔室42无法提供制动力进行制动,然而第一腔室室41由于是人工机械建压,因此,仍然可以提供制动力进行制动,避免了线控制动系统在电器故障情况下无法进行有效制动的情况的发生,提高了线控制动系统的可靠性和安全性。

[0069]

同时,由于本发明实施例中设置了制动踏板1与踏板推杆2连接,踏板推杆2与变传动比传动机构3连接,变传动比传动机构3与第一活塞5连接,第一腔室41与液压调节单元9连接,当系统发生电器故障时,可以通过基于第一腔室41变传动比机械结构的液压力建立机制和电助力建压的第二腔室42独立建压以及协调控制进行制动,为系统提供了备选方案,提高了线控制动系统的冗余性,实现整车制动系统的高冗余备份功能。

[0070]

并且,本发明实施例中,通过变传动比传动机构3连接踏板推杆2和第一活塞5,使得系统的传动比不再是固定值,进一步使得通过驾驶员踩踏制动踏板1所能传递到液压调节单元9的制动力较大,可以提供8mpa的大制动力,从而确保在电器故障情况下可以进行有效的制动,从而有很高的冗余安全特性。

[0071]

综上可见,本发明实施例提供的一种支持电动汽车深度能量回收功能的高冗余性线控制动系统,通过踏板位移传感器将检测到的位移发送至控制器,控制器基于接收到的位移信号计算目标压力,并将目标压力发送至整车vcu,整车vcu基于目标压力确定制动等级,并在不同的制动等级情况下发送指令至驱动电机,驱动电机接收指令后停止运行或者进行反向驱动,使得驱动轮上的机械能通过发电机转变为电能存储到电动汽车的蓄电池中,而不是释放到大气中,电子助力电机助力建压的第二腔室与电动车驱动轴的制动系统连接,电子助力电机助力建压属于纯电控液压助力,可以配合电动汽车制动能量回收系统实现深度的制动能量回收功能,避免了能量的浪费。

[0072]

继续参见图1,本发明实施例提供的一种支持电动汽车深度能量回收功能的高冗余性线控制动系统还可以包括电源18,电源18与控制器8连接。由此,通过电源18给控制器8

供电。

[0073]

本发明实施例提供的一种支持电动汽车深度能量回收功能的高冗余性线控制动系统需要供油,因此,继续参见图1,本发明实施例提供的一种支持电动汽车深度能量回收功能的高冗余性线控制动系统还可以包括油壶16和油管17,油壶16通过油管17分别与第一腔室41以及第二腔室42连通。由此,油壶16通过油管17分别向第一腔室41和第二腔室42供油。

[0074]

本领域普通技术人员可以理解:附图只是一个实施例的示意图,附图中的模块或流程并不一定是实施本发明所必须的。

[0075]

本领域普通技术人员可以理解:实施例中的装置中的模块可以按照实施例描述分布于实施例的装置中,也可以进行相应变化位于不同于本实施例的一个或多个装置中。上述实施例的模块可以合并为一个模块,也可以进一步拆分成多个子模块。

[0076]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1