一种安全气囊结构的制作方法

1.本发明涉及车辆,更具体地涉及一种安全气囊结构。

背景技术:

2.在车辆的仪表板中可在副驾驶侧集成有安全气囊模块。安全气囊通常布置在仪表板本体的内侧,具体位于气囊导向框内。在车辆发生碰撞引起的激活状况下,安全气囊迅速充气膨胀,在膨胀过程中将仪表板本体部分弹出,以使安全气囊的气袋从仪表板本体内弹出,利用缓冲力保护乘客安全。

3.通常沿着仪表板本体上被弹出的部分的周向上设置有弱化线,安全气囊的气袋在充气膨胀时能够使仪表板本体上被弹出的部分沿着弱化线撕裂,以便于相应部分仪表板本体的弹出。为了避免仪表板本体的被弹出的部分在安全气囊的气袋膨胀的过程中飞出,对驾驶员、乘客以及车辆造成损害,通常会设置气囊门总成将仪表板本体的被弹出的部分与仪表总成中的其它部件连接起来。

4.目前,气囊门总成多为弹性体,通常包括气囊导向框和气囊门,气囊导向框和气囊门一体成型。气囊门与仪表板本体固定连接。通常仪表板本体与气囊门固定连接的部分,为安全气囊爆破时易从仪表板本体上弹出的部分,例如为弱化线围住的仪表板本体。气囊导向框固定在仪表总成内。气囊门在安全气囊的气袋迅速充气膨胀时,可部分从气囊导向框上撕开并向仪表板本体的外侧翻转,通过气囊门将气囊导向框和仪表板本体连接起来,从而避免在安全气囊的气袋膨胀的过程中,仪表板本体的与气囊门连接的部分从仪表板上飞出,对驾驶员、乘客以及车辆造成损害。

5.然而,现有的气囊门总成结构复杂,因此急需对现有的气囊门总成的结构进行改进,以简化气囊门总成的结构。

技术实现要素:

6.为了解决上述现有技术中的气囊门总成结构复杂的问题,本发明提供一种安全气囊结构。

7.根据本发明的安全气囊结构,其包括:气囊门总成,其具铰链,铰链上设置有锁钩;气囊导向框,其具有开口翻边;以及气袋,其通过发射通道可展开;在气袋展开时,铰链沿气袋展开方向直线运动直至锁钩与开口翻边抵触。

8.优选地,气囊导向框的开口翻边位于发射通道以外。

9.优选地,气囊门总成还包括与铰链连接的基板,基板与气囊导向框零间隙固定。优选地,基板具有定位销,气囊导向框具有定位孔,定位销插入定位孔中配合以实现基板与气囊导向框的固定连接。

10.优选地,基板和气囊导向框配合形成定位结构以避免基板发生损伤。优选地,基板具有圆型孔,气囊导向框具有圆形销,圆形销插入圆型孔中配合以提供定位结构。

11.优选地,铰链直线延伸。

12.优选地,气囊导向框具有面向铰链的端面和从端面向内凹陷的隐藏式通道,锁钩伸入隐藏式通道中配合。

13.优选地,隐藏式通道被设置为完全位于发射通道以外。

14.优选地,隐藏式通道具有底壁和侧壁,其中,侧壁彼此相对地从底壁发散延伸,开口翻边分别从底壁和侧壁朝向开口向内延伸以使得隐藏式通道形成半封闭结构。

15.优选地,锁钩与隐藏式通道的内壁保持运动间隙,以确保铰链运动过程中,锁钩与隐藏式通道的内壁始终保持间隙。

16.优选地,锁钩包括突出部和从突出部的末端延伸的竖向翻边,突出部和竖向翻边形成锁钩的l形轮廓。

17.优选地,锁钩还包括从竖向翻边延伸的侧向翻边,突出部和侧向翻边形成锁钩的t形轮廓。

18.根据本发明的安全气囊结构,气囊门总成的铰链沿气囊展开方向直线运动直至锁钩与气囊导向框的开口翻边抵触,据此避免仪表板本体的与气囊门连接的部分从仪表板本体上飞出,结构简单。特别地,锁钩形成为气囊门总成和气囊导向框之间的柔性连接结构,其伸入位于气囊的发射通道外的隐藏式通道中配合,从而减少受到的冲击,以防止铰链的开裂风险。进一步地,锁钩通过侧向翻边和竖向翻边来控制气囊门的运动轨迹,避免仪表板本体的与气囊门连接的部分飞离仪表板本体。

附图说明

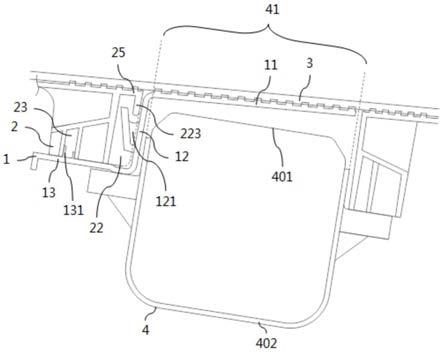

19.图1是根据本发明的一个优选实施例的安全气囊结构的总成图;

20.图2是图1的气囊门总成的局部示意图;

21.图3是图1的气囊导向框的局部示意图;

22.图4是图1的局部放大图;

23.图5是根据本发明的一个优选实施例的安全气囊结构的局部纵向剖视图;

24.图6是根据本发明的一个优选实施例的安全气囊结构的局部横向剖视图。

具体实施方式

25.下面结合附图,给出本发明的较佳实施例,并予以详细描述。

26.如图1所示,根据本发明的一个优选实施例的安全气囊结构包括气囊门总成1,气囊导向框2,仪表板本体3和气囊4,其中,气囊4包括气袋401和安装固定气袋401的气袋壳体402,气袋壳体402的竖向投影轮廓区域构成了气袋401的发射通道41。气囊门总成1和气囊导向框2分别固定连接(例如焊接)在仪表板本体3上。在车辆发生碰撞引起的激活状况下,气袋401迅速充气膨胀,位于发射通道41上方的气囊门总成1和仪表板本体3的部分向上翻转形成开口,以便气袋401弹出,利用气袋401提供的缓冲保护乘客安全。特别地,气囊导向框2没有任何结构位于发射通道41内。

27.如图2所示,气囊门总成1包括气囊门11、铰链12和基板13,其中,参见图1,气囊门11位于发射通道41上方并固定连接在仪表板本体3的下方,基板13位于气囊导向框2的下方并且与气囊导向框2固定连接。具体地,如图2所示,基板13具有多个定位销131和多个圆型孔132,如图3所示,气囊导向框2具有多个定位孔23和多个圆形销24,其中,定位孔23与基板

13的定位销131(参见图2)配合,圆形销24与基板13的圆型孔132(参见图2)配合。

28.如图2所示,铰链12位于气囊门11和基板13之间并且分别与气囊门11和基板13连接。铰链12的外壁上具有至少一个与气囊导向框2配合的锁钩121。相应地,如图3所示,气囊导向框2面向铰链12的端面21上设置有至少一个向内凹陷的隐藏式通道22,参见图1,锁钩121伸入该隐藏式通道22中配合。在本实施例中,气囊门总成1的铰链12在横向上均匀提供四个锁钩121,气囊导向框2相应提供四个隐藏式通道22,如图6所示。

29.如图2所示,锁钩121包括朝向气囊导向框2(参见图1)伸出的突出部1211,该突出部1211的末端朝向顶部延伸形成有竖向翻边1212,该竖向翻边1212朝向两侧延伸形成有侧向翻边1213。如此,在图4所示的纵向剖面图中,锁钩121的突出部1211和竖向翻边1212呈现为近似l形,在图5所示的横向剖面图中,锁钩121的突出部1211和侧向翻边1213呈现为近似t形。

30.如图3所示,隐藏式通道22具有底壁221、侧壁222和开口翻边223,其中,侧壁222彼此相对地从底壁221向上发散地延伸以形成上大下小的腔室(即上开口比底壁大),开口翻边223从底壁221向上并从侧壁222向内延伸以使得隐藏式通道22形成前开口小腔室大的半封闭结构。如此,在图4所示的纵向剖面图中,锁钩121的突出部1211面对开口翻边223设置,锁钩121的竖向翻边1212面对底壁221设置,且竖向翻边1212和底壁221之间的距离d1大于突出部1211和开口翻边223之间的距离d2,使得当铰链12沿竖直方向直线运动直至开口翻边223与锁钩121的突出部1211抵触时,竖向翻边1212与底壁221之间仍然存在间距。在图5所示的横向剖面图中,锁钩121的侧向翻边1213面对侧壁222设置。特别地,锁钩121整体设置为与隐藏式通道22保持运动间隙,例如在铰链12直线运动过程中,锁钩121的竖向翻边1212和侧向翻边1213分别与隐藏式通道22的内壁始终保持1~2mm间隙,以确保在气囊展开时,铰链沿气囊展开方向保持直线运动铰链。

31.如图5所示,侧向翻边1213与开口翻边223形成侧向的重叠量,即锁钩121通过侧向翻边1213在伸入隐藏式通道22中后无法从开口翻边223的开口中脱出,从而对铰链12的横向运动进行约束控制,避免在气袋401膨胀的后期,由于铰链12的不受控运动(横向运动)影响气袋401的最终展开姿态,导致气囊门11没有按照预定轨迹运动,从而发生不可控的碰撞和风险。同时,锁钩121的侧向翻边1213还可以约束铰链12与气囊导向框2之间的横向相对距离在爆破中保持一致,从而使得锁钩121的突出部1211与开口翻边223的接触时间点更稳定可控,进一步降低铰链12的断裂风险。

32.在根据本发明的安全气囊结构的具体安装过程中,气囊门总成1的铰链12的锁钩121预先对准气囊导向框2的隐藏式通道22竖向滑入,直到基板13上的定位销131和气囊导向框2上的定位孔23套接到位,如图1所示,基板13的上表面和气囊导向框2的下表面间隙为零。然后,气囊门总成1和气囊导向框2一起在焊接设备中通过振动摩擦焊接工艺与仪表板本体3连接,其中,气囊门总成1与仪表板本体3之间的焊接筋熔接为一体,气囊导向框2与仪表板本体3之间的焊接筋熔接为一体。在本实施例中,气囊导向框2的隐藏式通道22通过半封闭结构而具有高的结构强度,可以有效传递焊接时的下压力;并且,基板13和气囊导向框2之间没有发生焊接连接,确保基板13没有任何结构损伤。并且,通过气囊导向框2的圆形销24(参见图3)插入基板13的圆型孔132(参见图2)中的这种定位结构,使得在仪表板本体3的振动摩擦焊接工艺中,气囊导向框2在振动焊接运动方向上可以确保基板13与气囊导向框2

不发生侧向相对位移,从而避免基板13发生损伤,因此气囊导向框2与仪表板本体3之间的焊接筋25可以布置到基板13的投影区域内。另外,气囊导向框2上均匀分布支撑筋,从而避免焊接中的下压力将基板13压溃或损伤。

33.在气囊激活状况下,气囊门总成1的气囊门11受到膨胀后的气袋401冲击,与气囊门11焊接为一体的仪表板本体3在预先激光弱化处与仪表板本体3的其他部分分离,向上翻转。气囊门总成1的基板13通过定位销131被牢固地固定在气囊导向框2上。铰链12随之被拉伸变形,在气囊导向框2的隐藏式通道22中直线运动,直至锁钩121的突出部1211抵触隐藏式通道22的开口翻边223。这里提到的直线运动相对于弯折的铰链发生的转动具有显著的优势。由于气袋401展开过程中,直线延伸的铰链12沿直线运动,使得在发射通道41范围内,没有任何结构侵入发射通道41范围内干扰气袋401的展开,也就使得气袋401的展开更加顺畅,相对地,降低了气袋401对铰链12的挤压,减少了铰链12的变形量,降低了铰链12的过度拉伸断裂风险,防止了气囊门11的飞出。

34.以上所述的,仅为本发明的较佳实施例,并非用以限定本发明的范围,本发明的上述实施例还可以做出各种变化。即凡是依据本发明申请的权利要求书及说明书内容所作的简单、等效变化与修饰,皆落入本发明专利的权利要求保护范围。本发明未详尽描述的均为常规技术内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1