一种皮卡车前立柱支架结构的制作方法

[0001]

本实用新型涉及汽车车身,具体涉及一种皮卡车前立柱支架结构。

背景技术:

[0002]

目前,市场上中高端皮卡车均设有行人保护横梁,此横梁安装布置在车身发动机舱前部、前保险杠后部;一般左右各需要两个安装点来固定;同时,发动机舱前部还需设置前大灯安装支架和中冷器安装支架,用来固定装配前大灯和中冷器。而现有的皮卡车一般设计多个支架来满足不同部件的安装。现有的皮卡车前立柱支架结构(参见图1和图2),其包括原前立柱1、原前大灯和行人保护横梁安装支架2、原中冷器安装支架3,原前大灯和行人保护横梁安装支架2的安装面通过两个焊点固定连接在原前立柱1的右边上,原中冷器安装支架3的安装面通过两个焊点固定连接在原前立柱1的左边上。由于设置了多个支架来满足不同部件的安装要求,导致支架过多,需要开发多种模具来制造支架,同时多个支架焊接在皮卡车的前立柱上,焊接夹具需要增加相应夹持单元,使夹具、检具开发的难度增大,导致工装费用增大、整车成本上升。而且,多个支架安装精度也难以保证。因此,需要对现有的发动机的机舱前立柱支架结构加以改进。

技术实现要素:

[0003]

本实用新型的目的是提供一种皮卡车前立柱支架结构,其能够在实现前大灯安装的前提下,满足行人保护横梁和中冷器的安装要求,并且能够保证各安装点所需要的刚强度,同时保证各支架的安装精度,且通用性好。

[0004]

本实用新型所述的一种皮卡车前立柱支架结构,包括前立柱本体,其特征是:一安装支架固定连接在所述前立柱本体左侧翻边和右侧翻边的中部;

[0005]

所述安装支架呈“盒体”结构,左部设有中冷器安装面、右部设有前大灯安装面和行人保护横梁安装面,所述行人保护横梁安装面与中冷器安装面过渡相连,所述前大灯安装面与行人保护横梁安装面的上边垂直相连;所述盒体的口部与所述前立柱本体的左侧翻边和右侧翻边中部通过点焊固定连接;

[0006]

在所述中冷器安装面上设有中冷器安装孔,在所述前大灯安装面设有前大灯定位销安装孔和前大灯安装孔,在所述行人保护横梁安装面设有第一行人保护横梁安装孔和第二行人保护横梁安装孔。

[0007]

进一步,所述前立柱本体的左侧翻边和右侧翻边与yz平面平行,所述中冷器安装面和行人保护横梁安装面均与yz面平行,所述前大灯安装面与yz面垂直。

[0008]

进一步,所述前立柱本体为钣金件,采用厚度为1.2mm的dc01制作。

[0009]

进一步,所述前立柱本体和安装支架采用随整车电泳形式表面处理。

[0010]

本实用新型的有益效果是:

[0011]

由于前立柱本体上采用一个安装支架,实现了人保护横梁、前大灯、中冷器三个部件的安装,从而有效减少了支架的数量,减少了夹具单元数量,降低了整车开发成本;

[0012]

由于安装支架采用“盒体”结构,使支架的刚度更好,不易变形,从而再次提高了安装点的精度。

[0013]

由于前立柱本体的左侧翻边和右侧翻边与yz平面平行,装支架的中冷器安装面和行人保护横梁安装面均与yz面平行,前大灯安装面与yz面垂直,所以,当安装点精度不满足要求时,可以通过简单的上、下、左、右移动焊接面,实现安装点精度的调整,从而保证支架上各安装点的精度。

附图说明

[0014]

图1是现有的皮卡车前立柱支架结构示意图之一;

[0015]

图2是是现有的皮卡车前立柱支架结构示意图之二。

[0016]

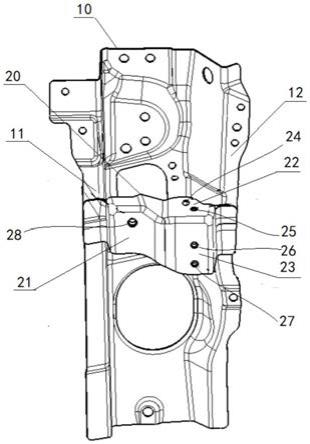

图3是本实用新型的结构示意图之一;

[0017]

图4是本实用新型的结构示意图之二;

[0018]

图5是安装支架的结构示意图。

[0019]

图中:

[0020]

1—原前立柱,2—原前大灯和行人保护横梁安装支架,3—原中冷器安装支架,4—右边,5—左边,6—原前大灯定位销安装点,7—原前大灯安装点,8—原第一行人保护横梁安装点,9—原第二行人保护横梁安装点,30—原中冷器安装点;

[0021]

10—前立柱,11—左侧翻边,12—右侧翻边;

[0022]

20—安装支架,21—中冷器安装面,22—前大灯安装面,23—行人保护横梁安装面,24—前大灯定位销安装孔,25—前大灯安装孔,26—第一行人保护横梁安装孔,27—第二行人保护横梁安装孔,28—中冷器安装孔。

具体实施方式

[0023]

下面结合附图并对照现有技术对本实用新型做详细说明。

[0024]

现有的皮卡车前立柱支架结构参见图1和图2,包括原前立柱1、通过点焊固定连接在原前立柱1右边4上的原前大灯和行人保护横梁安装支架2、通过点焊固定连接在原前立柱1左边5上的原中冷器安装支架3,原前大灯和行人保护横梁安装支架2上设有原前大灯定位销安装点6、原前大灯安装点7、原第一行人保护横梁安装点8,原行人保护横梁安装点9,原中冷器安装支架3上设有原中冷器安装点30。原前立柱1上的焊接面(左边和右边)均为斜面,此斜面不与xy/yz/xz任何一个面平行(x、y、z为汽车的前后方向、左右方向、上下方向),而原前大灯和行人保护横梁安装支架2和原中冷器安装支架3的安装面为水平面或垂直面,这就导致了安装面所在面与焊接面既不平行,也不垂直。当安装面精度不能满足要求时,由于焊接面不安装面平行,无法通过简单上下调整或左右调整来保证安装面的精度,焊接面为斜面上加大了调整的难度。

[0025]

参见图3、图4和图5所示的一种皮卡车前立柱支架结构,包括前立柱本体10,其特征是:一安装支架20固定连接在所述前立柱本体10左侧翻边11和右侧翻边12的中部;

[0026]

所述安装支架20呈“盒体”结构,左部设有中冷器安装面21、右部设有前大灯安装面22和行人保护横梁安装面23,所述行人保护横梁安装面23与中冷器安装面21过渡相连,所述前大灯安装面22与行人保护横梁安装面23的上边垂直相连;所述盒体的口部与所述前

立柱本体10的左侧翻边11和右侧翻边12中部通过点焊固定连接;

[0027]

在所述中冷器安装面21上设有中冷器安装孔28,在所述前大灯安装面22设有前大灯定位销安装孔24和前大灯安装孔25,在所述行人保护横梁安装面23设有第一行人保护横梁安装孔26和第二行人保护横梁安装孔27。

[0028]

所述前立柱本体10的左侧翻边11和右侧翻边12与yz平面平行,所述中冷器安装面21和行人保护横梁安装面23均与yz面平行,所述前大灯安装面22与yz面垂直。当安装点精度不满足要求时,可以通过简单的上、下、左、右移动焊接面,实现安装点精度的调整。

[0029]

所述前立柱本体10为钣金件,采用厚度为1.2mm的dc01制作。

[0030]

所述前立柱本体10和安装支架20采用随整车电泳形式表面处理。保证良好的防腐性能。

[0031]

在前立柱本体上固定连接一个具有多个安装面的呈“盒体”结构的安装支架,满足了多个部件的安装要求,相对于市场上其它皮卡车的多个安装支架而言,节约了开发成本;安装支架设计成“盒体”状的半封闭结构,能够较好的实现安装点的刚强度要求,并且不易变形,从而保证了各安装点的精度,尤其是前大灯安装点的精度,前大灯安装点精度要求较高,直接影响到皮卡车前脸外观品质。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1