一种电池包吊挂梁的制作方法

[0001]

本实用新型涉及汽车动力电池装配技术领域,特别是涉及一种电池包吊挂梁。

背景技术:

[0002]

如何设计出更安全、更可靠、更大尺寸的电池包成为当下新能源汽车设计的重点问题。电池系统布置紧凑,作为整车动力来源,对整车性能,如整车通过性、安全性、可靠耐久性、可维修性等有着重要的影响。电池包应满足相关法规对电池单体、模组和整包关于振动、挤压、冲击、跌落等性能的要求,电池包与整车的安装点需满足在设计寿命内的疲劳耐久需求,不能出现疲劳失效。

[0003]

目前市场上设计的电池包吊挂梁一般形状复杂,存在z向刚度低、重要高以及强度低的缺点,只适用于低续驶里程、低重量的电池包(如小于300kg),对于重量高且设计寿命要求高的电池包吊挂点的刚度和强度不满足要求,另外,其与电池包焊接时存在凸台焊接,使焊接后存在气孔,导致耐腐蚀性能较差。

技术实现要素:

[0004]

本实用新型所要解决的技术问题是,克服现有技术的缺点,提供一种电池包吊挂梁。

[0005]

为了解决以上技术问题,本实用新型的技术方案如下:

[0006]

一种电池包吊挂梁,包括吊挂梁本体,所述吊挂梁本体包括用于与车体连接的安装部、用于与电池包连接的焊接部以及连接所述安装部与所述焊接部的连接部;所述连接部的截面为y型,其上端与所述安装部连接,其下端与所述焊接部连接。

[0007]

作为本实用新型所述电池包吊挂梁的一种优选方案,其中:所述安装部呈圆柱状,其上开设有沿轴线方向的安装孔。

[0008]

作为本实用新型所述电池包吊挂梁的一种优选方案,其中:所述连接部与所述安装部连接的一端设置为弧面,所述弧面的形状与所述安装部外侧面的形状相匹配,所述弧面的内侧面与所述安装部的外侧面贴合。

[0009]

作为本实用新型所述电池包吊挂梁的一种优选方案,其中:所述弧面所对的圆心角大于90

°

。

[0010]

作为本实用新型所述电池包吊挂梁的一种优选方案,其中:所述弧面的高度小于所述安装部(2)的高度。

[0011]

作为本实用新型所述电池包吊挂梁的一种优选方案,其中:所述连接部上与所述焊接部连接的两个连接面分别位于所述焊接部长度方向的两端。

[0012]

作为本实用新型所述电池包吊挂梁的一种优选方案,其中:所述焊接部的外侧设置有与电池包侧面平行的焊接面。

[0013]

作为本实用新型所述电池包吊挂梁的一种优选方案,其中:所述吊挂梁本体为一体挤压成形件。

[0014]

本实用新型的有益效果是:

[0015]

(1)本实用新型提供的吊挂梁不仅质量轻,而且随机振动和冲击应力均较低,可应用于质量较高的电池包,且满足长质保的要求,大大延长了使用寿命;

[0016]

(2)本实用新型中连接部与安装部连接的一端设置为弧面,有效增大了连接部与安装部之间的接触面积,提高了连接部与安装部之间的连接稳定性,另外,连接部与焊接部连接的两个连接面分别连接在焊接部长度方向的两端,保证了连接部与焊接部之间的连接稳定性;

[0017]

(3)本实用新型中吊挂梁与电池包之间的焊接不存在凸台焊接,因此不存在焊接气孔,保证了吊挂梁的耐腐蚀性能。

附图说明

[0018]

为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

[0019]

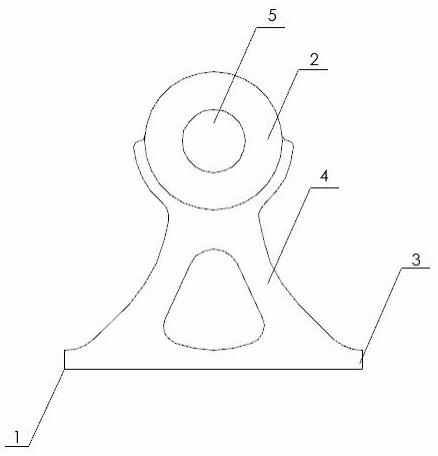

图1为本实用新型提供的电池包吊挂梁的结构示意图;

[0020]

图2为本实用新型提供的电池包吊挂梁的立体结构示意图;

[0021]

图3为吊挂梁z向随机振动仿真结果示意图;

[0022]

其中:1、吊挂梁本体;2、安装部;3、焊接部;4、连接部;5、安装孔。

具体实施方式

[0023]

为使本实用新型的内容更容易被清楚地理解,下面根据具体实施方式并结合附图,对本实用新型作出进一步详细的说明。

[0024]

本实施例提供了一种电池包吊挂梁,参见图1、图2,包括由一体挤压成形工艺制成吊挂梁本体1,该吊挂梁本体1包括安装部2、焊接部3以及连接部4。

[0025]

其中,安装部2位于吊挂梁本体1的一端,安装部2呈空心圆柱体状,其中部开设有沿轴线方向的安装孔5。吊挂梁本体1通过该安装部2固定安装于车体内。焊接部3位于吊挂梁的另一端,焊接部3的外侧面设置为与电池包侧面平行的焊接面,电池包的侧面与焊接部3的焊接面焊接,实现电池包与吊挂梁之间的稳定连接,此时电池包与吊挂梁之间的焊接不存在凸台焊接,因此不存在焊接气孔,保证了吊挂梁的耐腐蚀性能。

[0026]

连接部4设置在吊挂梁本体1的中部,用于连接安装部2与焊接部3。该连接部4的截面形状类似于y型。连接部4的上端与焊接部3连接,连接部4的下端与安装部2连接。

[0027]

较佳的,连接部4上与安装部2连接的一端设置成弧面,该弧面的形状与安装部2外侧面的形状相匹配,且该弧面内侧面与安装部2的外侧面相贴合。这样设置后有效增大了连接部4与安装部2之间的接触面积,提高了连接部4与安装部2之间的连接稳定性。需要说明的是,该弧面所对的圆心角大于90

°

,进一步保证了连接部4与安装部2之间的连接稳定性。连接部4与焊接部3连接的两个连接面分别连接在焊接部3长度方向的两端,保证了连接部4与焊接部3之间的连接稳定性。

[0028]

电池包安装在车体内时,先将吊挂梁本体1上的安装部2安装在车体上,然后将电

池包的侧面与电池包两侧的吊挂梁本体1上的焊接面焊接,使电池包稳定安装在车体内,且在整车行驶过程中,电池包的安装点不易开裂,使用寿命较长。

[0029]

将重量为400kg的电池包按新国标z向随机振动以及60g45ms x向冲击工况进行仿真计算,计算结果如图3所示,根据仿真结构,本实施例提供的吊挂梁的随机振动和冲击应力水平均较低,比传统吊挂梁随机振动应力水平低2/3,比仿真评价标准低1/2。

[0030]

因此,本实用新型提供的吊挂梁不仅质量轻,而且随机振动和冲击应力均较低,可应用于质量较高的电池包(如大于350kg),且满足长质保的要求,大大延长了使用寿命。

[0031]

除上述实施例外,本实用新型还可以有其他实施方式;凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1