一种钢制车轮轮辐应力薄弱点增强型的新型轻量化车轮的制作方法

1.本实用新型涉及汽车制造技术领域,具体为一种钢制车轮轮辐应力薄弱点增强型的新型轻量化车轮。

背景技术:

2.车辆轻量化是我国汽车制造业研究发展方向之一,如何使车辆减重就必须从汽车各个相关零部件着手进行减重优化,车轮是汽车的重要组成部件,对车轮进行减重,就能实现车辆轻量化的目的,如何对车轮进行减重就为我们的提出了一个新的课题,市场上现有的轻量化车轮轮辐具有应力薄弱点多、车轮易疲劳、损坏、性能不理想等一系列问题。

3.为了解决目前市场上所存在的缺点,急需攻关解决轻量化车轮的技术,能够更好的保证轻量化车轮的安全作业,促进汽车行业的快速发展,做到节能环保。

技术实现要素:

4.本实用新型的目的在于提供一种钢制车轮轮辐应力薄弱点增强型的新型轻量化车轮,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种钢制车轮轮辐应力薄弱点增强型的新型轻量化车轮,包括轮辋、轮辐和气门嘴,所述轮辋由后向前依次设置有轮缘、第一装胎面、加强部、槽底、平直段和第二装胎面,所述槽底位于轮辋中部,槽底与平直段连接处设置有安装部,且安装部内固定有气门嘴,所述第一装胎面与第二装胎面的倾斜方向对称,所述轮辐包括平面部和斜面部,轮辐通过连接部与平直段连接固定在一起,所述平面部中心处开设有中心孔,且中心孔四周的平面部上设置有若干螺栓孔,所述斜面部上开设有风孔,且风孔周围设置有加强凸起和加强凹槽。

6.优选的,所述轮缘截面呈开口向下的大r凹弧“c”字形,轮缘与第二装胎面的顶端位于同一高度。

7.优选的,所述第一装胎面向右下方倾斜,第一装胎面左右两端分别连接加强部与轮缘,第二装胎面向左下方倾斜,第二装胎面右端与平直段相连。

8.优选的,所述气门嘴后端固定在轮辋上,气门嘴前端位于风孔内,气门嘴连通风孔与槽底。

9.优选的,所述风孔的形状为桃型或圆形或椭圆形或其组合形状,风孔等间距分布在斜面部上,风孔四周的斜面部外侧设置有环向的加强凸起,风孔四周的斜面部内侧设置有加强凹槽。

10.优选的,所述轮辐截面呈类梯形,轮辐后端设置有连接部,连接部与平直段相平行,且连接部包裹在平直段内侧。

11.与现有技术相比,本实用新型的有益效果是:该钢制车轮轮辐应力薄弱点增强型的新型轻量化车轮,结构设置合理,通过设置环向加强凸起和加强凹槽,在车轮轮辐的应力集中的薄弱点进行优化,并通过改变原有的形状和结构,来满足在减轻重量的同时又符合

车轮的使用性能,通过设置轮辐凹曲弯度改善应力薄弱点,提高轮辐强度,通过弯曲度增大的轮缘,能够更好地起到支撑作用,能够更好的保证轻量化车轮的安全作业,促进汽车行业的发展。

附图说明

12.图1为本实用新型结构桃型风孔立体示意图;

13.图2为本实用新型结构椭圆形风孔立体示意图;

14.图3为本实用新型结构侧视展开示意图;

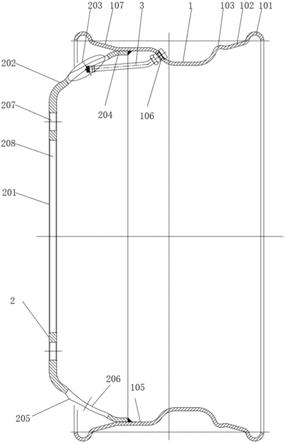

15.图4为本实用新型结构正视展开示意图;

16.图5为本实用新型结构侧视放大展开示意图;

17.图6为本实用新型结构与原始结构的加强凸起对比示意图;

18.图7为本实用新型结构与原始结构的厚度、宽度对比示意图;

19.图8为本实用新型结构与原始结构的加强凹槽对比示意图;

20.图9为本实用新型结构与原始结构的轮缘对比示意图;

21.图10为本实用新型结构的风孔形状示意图;

22.图11为本实用新型结构实施例二的示意图;

23.图12为本实用新型结构实施例三的示意图;

24.图13为本实用新型结构实施例四的示意图;

25.图14为本实用新型结构实施例五的示意图。

26.图中:1、轮辋,2、轮辐,3、气门嘴,101、轮缘,101

‑

1、轮缘弧结构,102、第一装胎面,103、加强部,104、槽底,105、平直段,106、安装部,107、第二装胎面,201、平面部,202、斜面部,203、风孔,204、连接部,205、加强凸起,206、加强凹槽,207、螺栓孔,208、中心孔。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.请参阅图1

‑

10本实用新型的实施例一:一种钢制车轮轮辐应力薄弱点增强型的新型轻量化车轮,包括轮辋1、轮辐2和气门嘴3,轮辋1由后向前依次设置有轮缘101、第一装胎面102、加强部103、槽底104、平直段105和第二装胎面107,轮缘101截面呈开口向下的“c”字形,轮缘101与第二装胎面107的顶端位于同一高度,通过设置弯曲度增大的轮缘101,能够更好地起到支撑作用,槽底104 位于轮辋1中部,槽底104与平直段105连接处设置有安装部106,且安装部106内固定有气门嘴3,第一装胎面102与第二装胎面107 的倾斜方向对称,第一装胎面102向右下方倾斜,第一装胎面102左右两端分别连接加强部103与轮缘101,第二装胎面107向坐下方倾斜,第二装胎面107右端与平直段105相连,气门嘴3后端固定在轮辋1上,气门嘴3前端位于风孔203内,气门嘴3连通风孔203与槽底104,轮辐2包括平面部201和斜面部202,轮辐2通过连接部204 与平直段105连接固定在一起,轮辐2截面呈类梯形,轮辐2后端设置有连接部204,连接部204与平直段105相平行,且连接部204包裹在平直段105内

侧,平面部201中心处开设有中心孔208,且中心孔208四周的平面部201上设置有若干螺栓孔207,斜面部202上开设有风孔203,且风孔203周围设置有加强凸起205和加强凹槽206,无论风孔周边外凸还是内凹,风孔与风孔之间加强筋外凸还是内凹均属于本专利保护范围;结构设置合理,通过设置加强凸起205和加强凹槽206,在车轮轮辐2的应力集中的薄弱点进行优化,并通过改变原有的形状和结构,来满足在减轻重量的同时又符合车轮的使用性能,风孔203的形状为桃型或圆形或椭圆形或其组合形状,风孔203 等间距分布在斜面部202上,风孔203四周的斜面部202外侧设置有环向的加强凸起205,风孔203四周的斜面部202内侧设置有加强凹槽206;

29.如图7所示,对轮辐2与轮辋1连接处的连接部204结构上进行了改进,新型结构的厚度a2较原始结构的厚度a1进行了厚度减少处理,新型结构的宽度b2较原始结构的宽度b1进行了宽度减少处理,从而达到轻量化的效果;

30.如图6所示,在轮辐2斜面部202的相邻风孔203外侧靠近轮辐平面方向增加环形的加强凸起205,起到对轮辐薄弱环节加强的作用;

31.如图8所示,对轮辐2的斜面部202进行结构优化,使圆弧形的加强凹槽206更加平滑接近斜面,能够更好的分散应力,提高产品性能;

32.如图9所示,对轮辋1的轮缘101部分底部结构更新,内侧圆弧减小,轮缘101底部轮缘弧结构101

‑

1整体弯曲度变大,能够更好的起到支撑作用且有利于装胎。

33.根据国家标准对产品进行弯曲疲劳试验来验证车轮性能,试验结果显示,试验的系数要求,在国家标准的基础上提升了2倍多,且车轮的重量在原有车轮重量33kg的基础上减重到29kg,这一款车轮的最大创新点就是在车轮在减轻重量的情况下,对受力位置进行了多模优化来提高强度,达到车轮及轻量化又提升了强度在车轮轻量化领域开辟了一条新方向。

34.请参阅图11本实用新型的实施例二:在本实用新型的实施例二中的一种钢制车轮轮辐应力薄弱点增强型的新型轻量化车轮与实施例一基本一致,区别在于:在c处的环向的加强凸起205加在风孔 203中间位置,对轮辐风孔203薄弱点进行加强。

35.请参阅图12本实用新型的实施例三:在本实用新型的实施例三中的一种钢制车轮轮辐应力薄弱点增强型的新型轻量化车轮与实施例一基本一致,区别在于:在d和e两处增加环向加强凸起205,位置分别在风孔中间位置和风孔底部1/3位置处。

36.请参阅图13本实用新型的实施例四:在本实用新型的实施例四中的一种钢制车轮轮辐应力薄弱点增强型的新型轻量化车轮与实施例一基本一致,区别在于:在f处轮辐设置成为大圆弧槽底轮辋。

37.请参阅图14本实用新型的实施例五:在本实用新型的实施例五中的一种钢制车轮轮辐应力薄弱点增强型的新型轻量化车轮与实施例一基本一致,区别在于:在g和h两处分别设置两组槽底构成双槽底轮辋。

38.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1