一种基于多堆燃料电池的电动汽车动力系统

1.本发明涉及电动汽车动力系统领域,尤其是一种基于多堆燃料电池的电动汽车动力系统。

背景技术:

2.现有燃料电池电动汽车广泛存在的“电池成本高”、“氢利用率低”和“电池耐用性差”的问题,严重制约了当前燃料电池电动车辆的普及使用。究其根本原因,传统的单堆燃料电池动力系统存在过度设计,其输出功率经常低于其额定功率,多数工作点远离氢利用率峰值点,且工作时需一直运行。此外,单堆燃料电池动力系统仅有一个体积很大的燃料电池,在有限的车辆底盘上布置困难,而且一旦该燃料电池发生故障,仅靠动力电池组难以维持整个动力系统正常工作。针对此,国内外研究者开展了大量理论和实验探讨,如何在满足应用场景功率需求的条件下降低燃料电池动力系统的成本,提高燃料电池的氢利用率低、耐用性、布置灵活性和动力系统的可靠性已经成为了研究重点之一。目前,多堆燃料电池系统成为解决这一问题的首选。

3.现有实践和研究证明了应用多堆燃料电池系统能够有效提高燃料电池的氢利用率低、耐用性、布置灵活性和动力系统的可靠性,并具有长期广阔的应用前景。但是现有技术中基于多堆燃料电池的电动汽车动力系统多采用并联设计,对dcdc的要求高,成本高。

技术实现要素:

4.针对现有技术的不足,本发明提供一种基于多堆燃料电池的电动汽车动力系统,提高燃料电池系统的氢利用率、耐用性、布置灵活性、可靠性和经济性。

5.本发明采用的技术方案如下:

6.一种基于多堆燃料电池的电动汽车动力系统,包括多个燃料电池堆,各燃料电池堆通过一个单向dc/dc变换器依次串联连接形成多堆燃料电池系统,所述多堆燃料电池系统与动力电池组并联后通过dc/ac变换器与电机串联;还包括控制模块,其通过控制导线分别与多堆燃料电池系统和动力电池组相连,所述控制模块用于通过所述单向dc/dc变换器控制对应的燃料电池堆的输出功率。

7.其进一步技术方案为:

8.所述燃料电池堆可自动执行故障检测和开关机操作,自动开关机的控制指令由所述控制模块根据相应功率管理策略结合动态工况决策后发送给与燃料电池堆相应的电控系统执行。

9.所述控制模块根据实时工况功率需求和动力电池组的荷电状态,结合相应的功率管理策略,确定燃料电池堆的开机个数。

10.所述控制模块根据动力电池组的荷电状态、多堆燃料电池系统状态和实时工况功率需求控制所述动力电池组的工作状态。

11.所述多堆燃料电池系统还与冷却系统连接,所述控制模块用于控制冷却系统中冷

却介质的流量,从而控制燃料电池堆的温度。

12.所述燃料电池堆通过管道与氢气供应模块和空气供应模块连接。

13.本发明的有益效果如下:

14.本发明的多堆燃料电池系统相比于现有的并联结构,母线电压可在不同的燃料电池堆之间分配,对单向dc/dc变换器要求低,成本低。

15.本发明的系统可依据动态负载调节燃料电池堆的开机数目和输出功率,提高了燃料电池使用寿命和氢气利用率。

16.本发明系统可隔离故障燃料电池堆,提高了动力系统可靠性。

17.本发明系统提高了多堆燃料电池系统在空间有限的车辆底盘上的布置灵活性。

18.本发明系统的动力电池组解决了纯燃料电池电动汽车无法回收制动能量的问题,同时降低了动态负载对燃料电池系统的冲击。

附图说明

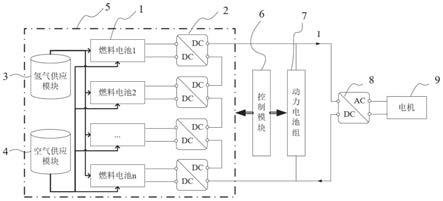

19.图1是本发明实施例的系统结构示意图。

20.图2是本发明实施例的多堆燃料电池系统与单燃料电池的氢利用率对比曲线图。

21.图3是本发明实施例的应用在燃料电池堆n被故障隔离时的电流流向示意图。

22.图4是本发明实施例的系统与传统单堆燃料电池在车辆中的布置结构示意图。

23.图5是本发明实施例的动力电池组回收制动能量工况时的电流流向示意图。

24.图6是本发明实施例的动力电池组、多堆燃料电池系统联合驱动工况的示意图。

25.图7是本发明实施例的动力电池组被多堆燃料电池充电工况的示意图。

26.图中:1、燃料电池堆;2、单向dc/dc变换器;3、氢气供应模块;4、空气供应模块;5、多堆燃料电池系统;6、控制模块;7、动力电池组;8、dc/ac变换器;9、电机。

具体实施方式

27.以下结合附图说明本发明的具体实施方式。

28.本实施例的一种基于多堆燃料电池的电动汽车动力系统,如图1所示,包括多个燃料电池堆1,各燃料电池堆1通过一个单向dc/dc变换器2依次串联连接形成多堆燃料电池系统5,多堆燃料电池系统5与动力电池组7并联后通过dc/ac变换器8与电机9串联;还包括控制模块6,其通过控制导线分别与多堆燃料电池子系统5和动力电池组7相连,控制模块6用于通过单向dc/dc变换器2控制对应的燃料电池堆1的输出功率。

29.上述实施例中,多个燃料电池堆1通过与之对应连接的单向dc/dc变换器2串联连接,单向dc/dc变换器2可确保燃料电池堆1工作在氢利用率峰值附近:额定功率为p

e

的传统单堆燃料电池被分为n个额定功率为p

e

/n的燃料电池堆,见图2所示,此时多堆燃料电池子系统有n个氢利用率峰值点η

max

,动力系统工作在氢利用率峰值点附近的概率变大,发电效率得到提高。而传统的单堆燃料电池动力系统只有1个氢利用率峰值点η

max

,且其多数工作点远离氢利用率峰值点,氢能浪费严重。

30.燃料电池堆1可自动执行故障检测和开关机操作,自动开关机的控制指令由控制模块6根据相应功率管理策略结合动态工况决策后发送给与燃料电池堆1相应的电控系统(图中未示出)执行。

31.上述实施例中,控制模块6根据实时工况功率需求和动力电池组7的荷电状态,结合相应的功率管理策略,确定燃料电池堆1的开机个数。

32.具体地,燃料电池堆1具有开机状态和隔离状态(关机隔离、故障隔离)。每个燃料电池堆1通过相应的单向dc/dc变换器2实现独立控制,提高了整个动力系统的可靠性。见图3所示,如果燃料电池堆n故障,只需将其进行故障隔离即可,整个动力系统仍能工作。

33.上述实施例中,控制模块6根据动力电池组7的荷电状态、多堆燃料电池系统5状态和实时工况功率需求控制动力电池7的工作状态。

34.具体地,动力电池组7的工作状态有:放电、充电(电能来自多堆燃料电池系统5)、制动能量回收和保持四种,制动能量回收见图5所示,联合驱动放电见图6所示,充电(电能来自多堆燃料电池系统5)见图7所示。图6和图7均为降低动态负载对燃料电池系统冲击的工况。

35.控制模块6可通过与动力电池组7相连的dc/dc模块(图中未示出)或其他有相应功能的结构控制其工作状态,达到“削峰填谷”、制动能量回收、降低动态负载对多堆燃料电池系统冲击的目的,使整个多堆燃料电池动力系统更高效。

36.上述功率管理策略:如果动力电池组7的荷电状态太低,就增加燃料电池堆2的开启数量,提供车辆所需功率的同时给动力电池组7充电;如果动力电池组7的荷电状态太高,就减少燃料电池堆2的功率,让动力电池组7也放电。

37.上述实施例中,多堆燃料电池系统5还与冷却系统连接,控制模块6用于控制冷却系统中冷却介质的流量,从而控制燃料电池堆1的温度。

38.上述实施例中,燃料电池堆1通过管道与氢气供应模块3和空气供应模块4连接。

39.本实施例基于多堆燃料电池的电动汽车动力系统,在工作过程中,并不是所有的燃料电池堆1都需要一直开机运行。如果负载功率达到峰值,则开启所有燃料电池堆1。燃料电池堆1进行关机隔离的目的在于:如果负载功率需求小于整个动力系统的额定功率,则只开启部分燃料电池堆1,隔离处于关机状态的燃料电池堆1,降低燃料电池堆1的使用时间,从而提高整个系统的耐用性。

40.本实施例中,传统大体积的单堆燃料电池被分为n个小体积的燃料电池堆,如图4所示,相较于传统单堆燃料电池的布置方式,动力系统在车辆底盘上的布置方式变得更加灵活。

41.本实施例中,多堆燃料电池系统5中燃料电池堆1的大小、形状、额定功率和个数根据实际负载需求及应用场景来确定。燃料电池堆的功率设计方式包括:功率等额分配、daisy链式分配和功率优化分配。动力电池组7通过导线与多堆燃料电池子系统5并联连接,动力电池组7的种类、大小、形状和额定容量根据实际应用场景来确定。动力电池组7的功率设计方式包括:基于规则分配、基于优化分配和基于学习分配。作为一种实施方式,动力电池组7可选择采用钛酸锂电池组。

42.本实施例中,控制模块6可采用stm32f103高速嵌入式单片机。

43.本实施例的多堆燃料电池系统5采用串联连接结构,有利于降低成本。如果采用并联连接结构,其所要求的各燃料电池堆的输出电压相同,如果只开启一个燃料电池堆1,那么单向dc/dc变换器2就需要将很低的燃料电池堆的电压提高很多,以满足母线电压的要求,但是这对单向dc/dc变换器2要求很高,因此成本很高。

44.本实施例的动力系统无需开发和使用尚未问世的、更高功率的单燃料电池、动力电池组及相应的系统部件(如单向dc/dc变换器),可拓宽已有产品的应用面,实现系统性能的提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1