用于车辆的储液罐的制作方法

1.本发明总体上涉及一种包括两个腔室(其中储存具有不同温度的冷却液)的储液罐,更具体地涉及设置有中间腔室的储液罐,所述中间腔室配置为通过循环孔与两个腔室中的一个腔室交换冷却液,从而充当两个腔室之间的热缓冲。

背景技术:

2.储液罐是储存车辆的冷却液的容器。储液罐在车辆中设置为使用冷却液来冷却车辆的发动机、电子部件、电池等。然而,当使用多个储液罐并且设置相应的储液罐来冷却发动机、电池、电子部件等中的每一个时,可能会出现各种问题。例如,车辆内部的空间有限,车辆的构造复杂,并且必须向每个罐供应冷却液。为了克服这些问题,使用了单个集成式储液罐。集成式储液罐配置为使得集成式储液罐的内部空间被分成多个腔室,其中冷却液从每个腔室供应到需要冷却液的各个部件。只需要将冷却液供应至单个集成式储液罐。

3.然而,在相关技术的集成式储液罐中,腔室仅由分隔件进行分隔,腔室之间通过分隔件进行热交换。储液罐的每个腔室中冷却液的温度可能会被改变,由此降低了冷却液的性能,这是有问题的。

4.上文仅仅旨在帮助理解本发明的背景,而并非旨在意指本发明落入本领域技术人员已经公知的现有技术的范围内。

技术实现要素:

5.因此,本发明提出一种储液罐,所述储液罐包括:两个腔室、分隔件以及中间腔室,所述两个腔室中储存有不同温度的冷却液;所述分隔件分隔腔室;所述中间腔室限定在分隔件之间,其中中间腔室通过循环孔与两个腔室中的一个腔室交换冷却液以充当两个腔室之间的热缓冲。

6.为了实现上述目的,根据本发明的一个方面,提供了一种储液罐,所述储液罐包括:第一腔室、第二腔室、第一分隔件和第二分隔件以及中间腔室,第一腔室配置为使得冷却液循环通过第一腔室或储存在第一腔室中;第二腔室设置在所述第一腔室的一侧,并与第一腔室间隔开,并且配置为使得与储存在第一腔室中的冷却液温度不同的冷却液循环通过第二腔室或储存在第二腔室中;第一分隔件和第二分隔件设置在第一腔室和第二腔室之间的空间中以将第一腔室和第二腔室彼此分开,并且第一分隔件和第二分隔件面向彼此间隔开;中间腔室限定在第一分隔件和第二分隔件之间的空间中,并且配置为使得来自第一腔室或第二腔室的冷却液循环通过中间腔室或储存在中间腔室中,从而在第一腔室和第二腔室之间提供热缓冲。

7.循环孔可以设置在第一分隔件或第二分隔件的下端。当循环孔设置在第一分隔件中时,第一腔室中的冷却液和中间腔室中的冷却液之间可以发生热交换。当循环孔设置在第二分隔件中时,第二腔室中的冷却液和中间腔室中的冷却液之间可以发生热交换。

8.中间腔室可以通过第一分隔件和第二分隔件与第一腔室和第二腔室进行热交换,

使得在中间腔室中循环或储存的冷却液的温度介于第一腔室中的冷却液的温度和第二腔室中的冷却液的温度之间。

9.在第一腔室或第二腔室的外侧可以设置有输入通道和输出通道,通过所述输入通道将冷却液引入到第一腔室或第二腔室,通过所述输出通道从第一腔室或第二腔室排出冷却液,所述输入通道和所述输出通道与第一腔室或第二腔室一体地设置。

10.循环孔可以比第一腔室或第二腔室的输入通道或输出通道窄,并且流经循环孔的冷却液的流量可以比流经输入通道或输出通道的冷却液的流量小。

11.输入通道可以设置在输出通道的上方。通过输入通道引入到第一腔室或第二腔室的冷却液可以通过循环孔引入到中间腔室或者通过输出通道从第一腔室或第二腔室排出。

12.在第一腔室或第二腔室的下部外侧的位置中,可以与第一腔室或第二腔室一体地设置有与泵联接的联接凹部。当输出通道连接至联接凹部并且与联接凹部联接的泵运行时,冷却液可以循环通过输入通道或输出通道。

13.当泵联接至联接凹部时,泵的叶轮或泵壳可以位于联接凹部中,并且冷却液喷嘴设置在联接凹部的侧壁上。

14.可以在第一分隔件和第二分隔件的上端设置开孔,冷却液通过开孔在第一腔室、中间腔室和第二腔室之中交换。

15.覆盖第一腔室、中间腔室或第二腔室的上端的挡板可以设置在第一分隔件和第二分隔件的顶部。第一腔室、中间腔室或第二腔室内的气体可以通过挡板在第一腔室、中间腔室或第二腔室的上方排出。

16.一个或更多个罐盖可以设置在第一腔室、中间腔室或第二腔室的顶部。通过罐盖冷却液可以供应至第一腔室、中间腔室或第二腔室,或者通过罐盖气体可以从第一腔室、中间腔室或第二腔室的内部排出。

17.根据本发明,储液罐包括:两个腔室、分隔件以及中间腔室,所述两个腔室中储存有不同温度的冷却液;所述分隔件分隔腔室;所述中间腔室限定在分隔件之间,其中中间腔室通过循环孔与两个腔室中的一个腔室交换冷却液以充当两个腔室之间的热缓冲。

附图说明

18.通过以下结合附图进行的详细描述将更为清楚地理解本发明的上述及其它目的、特征和其它优点,其中:

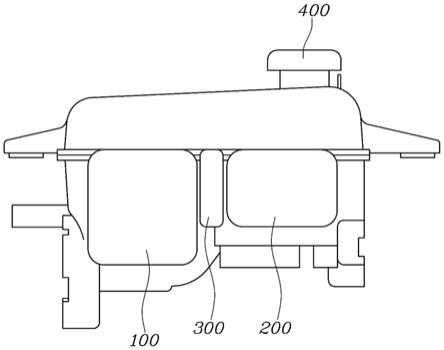

19.图1为示出根据本发明实施方案的储液罐的侧视图;

20.图2为示出根据本发明实施方案的储液罐的内部结构的平面图;

21.图3为示出根据本发明实施方案的储液罐的内部结构的立体图;

22.图4为示出根据本发明实施方案的储液罐的示意图,其中在储液罐的顶部设置有挡板;以及

23.图5为示出根据本发明实施方案的储液罐的示意图,其中在储液罐的顶部设置有多个罐盖。

具体实施方式

24.应理解,如在本文中所使用的术语“车辆”或“车辆的”或其它类似术语一般包括机

动车辆,例如包括运动型多用途车辆(suv)、大客车、大货车、各种商用车辆的乘用车辆,包括各种舟艇和船舶的船只,航空器等等,并且包括混合动力车辆、电动车辆、插电式混合动力电动车辆、氢动力车辆以及其它替代性燃料车辆(例如,源于非石油的能源的燃料)。如本文中所提到的那样,混合动力车辆是具有两种或更多种动力源的车辆,例如兼具汽油动力和电力动力两者的车辆。

25.在本文中所用的术语仅是为了描述特定实施方案的目的,而并非旨在限制本发明。如在本文中所使用的,除非上下文另外明确指出,否则单数形式“一”、“一个”和“该”旨在也包括复数形式。将进一步理解的是,当在本说明书中使用术语“包括”和/或“包括有”时,其说明存在所述的特征、数值、步骤、操作、元件和/或组件,但是不排除存在或添加一个或更多个其它的特征、数值、步骤、操作、元件、组件和/或其组合。如在本文中所使用的,术语“和/或”包括一种或更多种相关列举项的任意组合和所有组合。在整个说明书中,除非明确地相反描述,否则词语“包括”和变化形式例如“包括”或“包括有”将理解为意指包括所述的元件,但是不排除任何其它元件。此外,在本说明书中描述的术语“单元”、

“……

件”、

“……

器”和“模块”意指用于执行至少一个功能和操作的单元,并且可以由硬件组件或者软件组件以及它们的组合来实现。

26.进一步地,本发明的控制逻辑可以实施为计算机可读介质上的非易失性计算机可读介质,其包含由处理器、控制器等执行的可执行程序指令。计算机可读介质的示例包括(但不限于)rom、ram、光盘(cd)-rom、磁带、软盘、闪盘驱动器、智能卡和光学数据储存设备。计算机可读介质还可以分布于网络连接的计算机系统,从而使得计算机可读介质通过例如远程信息处理服务器或控制器局域网络(controller area network,can)以分布方式储存和执行。

27.图1为示出根据本发明实施方案的储液罐的侧视图,图2为示出根据本发明实施方案的储液罐的内部结构的平面图,图3为示出根据本发明实施方案的储液罐的内部结构的立体图,图4为示出根据本发明实施方案的储液罐的示意图,其中在储液罐的顶部设置有挡板,以及图5为示出根据本发明实施方案的储液罐的示意图,其中在储液罐的顶部设置有多个罐盖。

28.图1为示出根据本发明实施方案的储液罐的侧视图,图2为示出根据本发明实施方案的储液罐的内部结构的平面图。根据本发明实施方案的储液罐包括:第一腔室100、第二腔室200、第一分隔件110和第二分隔件120以及中间腔室300,第一腔室100配置为使得冷却液循环通过第一腔室100或储存在第一腔室100中;第二腔室200设置在第一腔室100的一侧,并与第一腔室100间隔开,并且配置为使得与储存在第一腔室100中的冷却液温度不同的冷却液循环通过第二腔室200或储存在第二腔室200中;第一分隔件110和第二分隔件120设置在第一腔室100和第二腔室200之间的空间中以将第一腔室100和第二腔室200彼此分开,并且第一分隔件110和第二分隔件120面向彼此间隔开;中间腔室300限定在第一分隔件110和第二分隔件120之间的空间中,并且配置为使得来自第一腔室100或第二腔室200的冷却液循环通过中间腔室300或储存在中间腔室300中,从而在第一腔室100和第二腔室200之间提供热缓冲。

29.相关技术的集成式储液罐的内部空间由塑料制成的薄分隔件简单地分成两个腔室。这种结构的致命缺陷是一个腔室中的冷却液通过分隔件与另一个腔室中的冷却液进行

热交换,由此降低了冷却效率。因此,根据本发明实施方案的储液罐设置有第一腔室100、第二腔室200以及中间腔室300,其中由第一分隔件110和第二分隔件120限定的中间腔室300可以执行在第一腔室100和第二腔室200之间的热交换中的缓冲功能,从而使第一腔室100和第二腔室200之间的直接热交换最小化,提高热效率。

30.特别地,第一腔室100中的冷却液作为连接至电池冷却回路的低温层来管理,使得第一腔室100中的冷却液的最高温度为35℃,而第二腔室200中的冷却液作为连接至驱动单元冷却回路的高温层来管理,使得第二腔室200中的冷却液的最高温度为85℃。由于具有不同温度的冷却液循环通过第一腔室100和第二腔室200并储存在第一腔室100和第二腔室200中,当第一腔室100和第二腔室200之间仅存在由塑料制成的薄分隔件时,第一腔室100中的冷却液和第二腔室200中的冷却液之间容易发生热交换,由此在每个腔室的冷却液中产生热损失。因此,通过将第一分隔件110和第二分隔件120彼此间隔开而限定的中间腔室300可以充当第一腔室100和第二腔室200之间的热缓冲空间,以使腔室之间的热交换最小化并且防止热损失,从而使储液罐的热效率最大化。

31.此外,中间腔室300逐渐被通过循环孔310(形成在第一分隔件110或第二分隔件120中)从第一腔室100或第二腔室200引入的冷却液充满。充满中间腔室300的冷却液的温度介于第一腔室100中的冷却液的温度和第二腔室200中的冷却液的温度之间,从而使第一腔室100和第二腔室200之间的热交换最小化,并防止热损失。

32.例如,在第一腔室100中的冷却液温度为35℃且第二腔室200中的冷却液温度为65℃的情况下,根据本发明实施方案的储液罐中腔室之间的温度交换量可以保持在约0.1℃的水平,而相关技术的集成式储液罐中腔室之间的温度交换量为约1℃。

33.此外,由于中间腔室300逐渐被通过循环孔310引入的冷却液充满,所以即使在第一腔室100和第二腔室200的一个腔室中循环或储存的冷却液的温度突然变化的情况下,中间腔室300中的冷却液温度也是逐渐变化,而不是突然变化。因此,中间腔室300可以适当地充当热缓冲空间。

34.图3为示出根据本发明实施方案的储液罐的内部结构的立体图。在根据本发明实施方案的储液罐中,循环孔310设置在第一分隔件110或第二分隔件120的下端。当循环孔310设置在第一分隔件110中时,第一腔室100中的冷却液和中间腔室300中的冷却液之间可以发生热交换。当循环孔310设置在第二分隔件120中时,第二腔室200中的冷却液和中间腔室300中的冷却液之间可以发生热交换。中间腔室300通过第一分隔件110和第二分隔件120与第一腔室100和第二腔室200进行热交换。在中间腔室300中循环或储存的冷却液的温度可以介于第一腔室100中的冷却液的温度和第二腔室200中的冷却液的温度之间。

35.特别地,循环孔310设置在第一分隔件110和第二分隔件120的一个分隔件中。循环孔310以小孔的形状形成在分隔件的下端。因此,中间腔室300逐渐被通过循环孔310从第一腔室100或第二腔室200引入到中间腔室300的冷却液充满。此外,中间腔室300位于第一腔室100和第二腔室200之间,并且通过第一分隔件110和第二分隔件120与第一腔室100和第二腔室200进行热交换,并因此中间腔室300的温度介于第一腔室100中的冷却液的温度和第二腔室200中的冷却液的温度之间。由于中间腔室300阻止了第一腔室100和第二腔室200两者进行直接热交换,因此可以减少储液罐的热损失并且可以使储液罐的热效率最大化。

36.此外,在根据本发明实施方案的储液罐中,输入通道和输出通道设置在第一腔室

100或第二腔室200的外侧,通过所述输入通道将冷却液引入到第一腔室100或第二腔室200,通过所述输出通道将冷却液从第一腔室100或第二腔室200排出。输入通道和输出通道可以与第一腔室100或第二腔室200一体地形成。

37.参考图2和图3,从储液罐外侧的一部分进入的通道是设置在第一腔室100中的输入通道,从第一腔室100底部的中央部分延伸到储液罐左侧的通道是供冷却液排出的输出通道。在第二腔室200中,输入通道和输出通道以相同方式设置在储液罐外侧的一部分上。第二腔室200的输入通道和输出通道的方向与第一腔室100的输入通道和输出通道的方向相反。此外,每个腔室的输出通道不仅可以形成在横向上,还可以形成在每个腔室的下部或另一个横向上。由于输入通道和输出通道在腔室的一侧与各自腔室一体地形成,因此可以容易地同时制造腔室和通道,从而提高储液罐的制造效率。

38.此外,在根据本发明实施方案的储液罐中,循环孔310形成为比第一腔室100或第二腔室200的输入通道或输出通道窄。流经循环孔310的冷却液的流量可以小于流经输入通道或输出通道的冷却液的流量。当来自第一腔室100或第二腔室200的冷却液通过循环孔310引入到中间腔室300时,冷却液在中间腔室300和第一腔室100或第二腔室200之间的移动是相对不顺畅的,因为循环孔310小于供冷却液流动的输入通道或输出通道。因此,中间腔室300中的冷却液的温度介于第一腔室100中的冷却液的温度和第二腔室200中的冷却液的温度之间,因此,中间腔室300可以适当地充当第一腔室和第二腔室之间的热缓冲。

39.此外,在根据本发明实施方案的储液罐中,输入通道可以设置在输出通道的上方,并且通过输入通道引入到第一腔室100或第二腔室200的冷却液可以通过循环孔310引入到中间腔室300或通过输出通道从第一腔室100或第二腔室200排出。因此,引入到第一腔室100或第二腔室200的冷却液通过输入通道从与第一分隔件110或第二分隔件120相对的一侧引入。所引入的冷却液的一部分通过设置在第二分隔件120的下端的循环孔310引入到中间腔室300,或者通过在第一腔室100或第二腔室200的下端的输出通道排出。

40.此外,在根据本发明实施方案的储液罐中,在第一腔室100或第二腔室200的下部外侧的位置中,与泵联接的联接凹部与第一腔室100或第二腔室200一体地形成。在输出通道连接至联接凹部并且与联接凹部联接的泵运行的情况下,冷却液可以循环通过输入通道或输出通道。当泵联接至联接凹部时,泵的叶轮或泵壳可以位于联接凹部中,并且冷却液喷嘴可以设置在联接凹部的侧壁上。

41.特别地,输出通道通过设置在联接凹部的侧壁上的冷却液喷嘴连接至泵。当泵联接至联接凹部时,泵的叶轮或泵壳位于联接凹部中,使得冷却液可以流过泵。此外,泵所联接的联接凹部与第一腔室100或第二腔室200一体地形成。因此,可以提高储液罐的制造效率。

42.图4为示出根据本发明实施方案的储液罐的示意图,其中在储液罐的顶部设置有挡板。在根据本发明实施方案的储液罐中,在第一分隔件110和第二分隔件120的上端形成有开孔。冷却液可以通过开孔在第一腔室100、中间腔室300和第二腔室200之中交换。开孔可以形成在分隔件的上部中。可以同时向第一腔室100或第二腔室200供应冷却液。当一个腔室中的冷却液过多时,可以将冷却液转移到另一个腔室,从而可以保持冷却液的平衡。

43.此外,在根据本发明实施方案的储液罐中,覆盖第一腔室100、中间腔室300或第二腔室200的上端的挡板500可以设置在第一分隔件110和第二分隔件120的顶部。第一腔室

100、中间腔室300或第二腔室200内的气体可以通过挡板500在第一腔室100、中间腔室300或第二腔室200的上方排出。

44.特别地,在冷却液循环通过的通道(例如输入通道或输出通道)中或者在每个腔室中,在冷却液循环期间由泵的操作引起的瞬时压力差或振动可能会导致气穴现象(cavitation),由此在通道或腔室中产生气泡。当这样的气泡局部地积聚在待冷却的电子部件或电池的冷却管线时,热量可能会无法散发,由此导致故障和火灾的风险。因此,存在于通道或腔室中的气泡、空气等向上移动到第一腔室100、第二腔室200或中间腔室300的上端从而被排出。

45.此外,在挡板500设置在第一腔室100、第二腔室200或中间腔室300的顶部的情况下,可以在防止一个腔室中的冷却液与另一个腔室中的冷却液混合的同时,通过第一腔室100、第二腔室200或中间腔室300的上端排出气泡或空气。

46.图5为示出根据本发明实施方案的储液罐的示意图,其中在储液罐的顶部设置有多个罐盖。在根据本发明实施方案的储液罐中,一个或更多个罐盖400(图5中的两个罐盖)设置在第一腔室100、中间腔室300或第二腔室200的顶部。可以通过罐盖400将冷却液供应至第一腔室100、中间腔室300或第二腔室200,或者通过罐盖400从第一腔室100、中间腔室300或第二腔室200内部排出气体。

47.特别地,第一腔室100、第二腔室200或中间腔室300可以通过上端的开孔与第一腔室100、第二腔室200和中间腔室300中的另一个交换气体或冷却液。通过设置单个罐盖400,冷却液可以同时供应到第一腔室100、第二腔室200和中间腔室300,或者使用罐盖400可以从罐中排出在通道或腔室中产生的气体,例如气泡或空气。

48.此外,第一腔室100和第二腔室200可以在没有开孔的情况下完全分离。在这种情况下,罐盖400可以分别设置在第一腔室100和第二腔室200的顶部,从而将冷却液供应到第一腔室100和第二腔室200。腔室中产生的空气可以通过罐盖400从储液罐中排出。

49.此外,在根据本发明实施方案的储液罐中,热交换器可以设置在第一腔室100、第二腔室200或中间腔室300的顶部,从而有效地进行腔室之间的热交换并且使储液罐的热效率最大化。

50.尽管已经出于说明性目的描述了本发明的具体实施方案,但是本领域技术人员将理解,在不脱离所附权利要求书公开的本发明的范围和精神的情况下,可以进行各种变型、增加和替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1